Расположение производств

Наши современные производственные предприятия в Германии, Австрии и России обеспечивают высочайшее качество продукции, что официально подтверждается оответствующими сертификатами авторитетных международных институтов и агентств. Ежегодно мы производим свыше 1500 котельных систем для малых, средних и больших промышленных предприятий. Наши производства оснащены новейшим технологическим оборудованием и средствами автоматизации: аппаратами плазменной резки, автоматами сварки под флюсом с видеоконтролем, различными кантовательными механизмами, современными системами ультразвукового и рентгеновского контроля сварных швов – что позволяет обеспечить высокий уровень производства и 100% контроль качества выпускаемой продукции.

Гунценхаузен, завод 1

На нашем заводе в Гунценхаузене (Бавария, Германия) мы производим котловые модули и компоненты.

Гунценхаузен — Шлунгенхоф, завод 2

Паровые котлы производительностью 175 кг/ч — 55 000 кг/ч, высокотемпературные водорейные котлы мощностью от 820 до 38 000 кВт и водогрейные котлы единичной мощностью 14 000-19 200 кВт производятся на заводе №2 в Гунценхаузене — Шлунгендорф.

Бишофсхофен, завод 3

В Бишофсхофене мы производим водогрейные котлы единичной мощностью от 650 до 12 600 кВт.

Энгельс, завод 4

Для российского рынка водогрейные котлы единичной мощностью от 2 500 до 12 600 кВт производятся в г. Энгельс Саратовской области, Россия.

Контакт

Завод №1 Гунценхаузен со штаб-квартирой

Бош Индустрикессель ГмбХ

ул. Нюрнбергер, 73

91710 г. Гунценхаузен

Германия

Телефон +49 9831 56-0

[email protected]

Завод №2 Шлунгенхоф

Бош Индустрикессель ГмбХ

ул. Ансбахер, 44

91710 г. Гунценхаузен

Германия

Телефон +49 9831 56-0

[email protected]

Завод №3 Бишофсхофен

Бош Индустрикессель Австрия ГмбХ

Халденвег 7

5500 г. Бишофсхофен

Австрия

Телефон +43 6462 2527-0

[email protected]

Завод 4 Энгельс

ООО «Бош Отопительные Системы»

проспект Ф. Энгельса, 139

Энгельса, 139

413105, г. Энгельс

Россия

Телефон +7 8453 51 54 09″

Экскурсия на завод BSH в Санкт-Петербурге

Откуда берутся и как производятся современные холодильникиНа днях журналисты iXBT посетили завод по производству холодильников, расположенный под Санкт-Петербургом в промышленной зоне Нойдорф-Стрельна. Завод принадлежит немецкому концерну BSH Hausgeräte GmbH, а производится на нем техника под брендами Bosch и Siemens.

Поводом для приглашения журналистов стала новая модель холодильника Bosch — «Кристалл» с ударопрочным стеклом, которое защищает дверь холодильника и придает модели элегантный и стильный вид.

Таким образом нам удалось пронаблюдать весь цикл производства холодильников — от изготовления корпуса до предпродажного тестирования готовых изделий. Однако вначале скажем пару слов про сам завод.

Российский завод концерна BSH, занимающийся производством холодильников, начал свою работу в сентябре 2007 года. Именно тогда была запущена первая очередь производства мощностью в 250 000 приборов в год. В 2010 году была запущена вторая вторая очередь производства, и количество выпускаемых холодильников удвоилось.

Именно тогда была запущена первая очередь производства мощностью в 250 000 приборов в год. В 2010 году была запущена вторая вторая очередь производства, и количество выпускаемых холодильников удвоилось.

Рядом расположился второй завод концерна, занимающийся производством стиральных машин. На сегодняшний день производительность завода холодильников составляет 500 тысяч единиц в год, а завода стиральных машин — 450 тысяч. В планах российского производственного подразделения на ближайшие годы — довести суммарную мощность обоих заводов до 1 млн устройств в год.

Территориально завод расположен в поселке Стрельна, в зеленой зоне (в непосредственной близости от лесного массива). Как следствие, среди сотрудников завода довольно велика доля проживающих в непосредственной близости — в самой Стрельне или в Петергофе. Всего на производстве трудится около 1000 человек.

Как и любой другой из 43 заводов концерна BSH по всему миру, завод в Стрельне подчиняется единым глобальным стандартам качества и безопасности. Каждая операция управляется единой ERP-системой.

Каждая операция управляется единой ERP-системой.

На каждом шагу встречаются предупреждающие и поясняющие таблички, буквально на все случаи жизни.

На заводе приоритет в движении имеют погрузчики, которые весьма резво ездят по всей территории производства. В целях безопасности на самых оживленных «улицах» висят специальные сферические зеркала, позволяющие оценить «дорожную обстановку». Сами погрузчики подсвечивают свой путь синим маркером.

Благодаря этому можно с легкостью понять, где именно окажется погрузчик через несколько секунд. Кстати, одна такая машинка может одновременно перевозить до 12 холодильников.

Для защиты ступней поверх обуви одеваются специальные «тапочки». На них можно уронить достаточно тяжелый предмет без опасения получить травму.

Производство холодильников начинается с изготовления пластиковых листов из специального гранулята — пластикового порошка.

Листы нарезаются на куски нужного размера — из них совсем скоро получатся внутренние корпуса холодильников. Обрезки и возможный брак отправляются на переработку — перемалываются в специальной мельнице и используются заново.

Обрезки и возможный брак отправляются на переработку — перемалываются в специальной мельнице и используются заново.

На фото ниже как раз видны корпуса, которые не прошли контроль качества.

Производством корпуса нужной формы занимается вот эта машина. На фото ниже как раз виден процесс: лист нагревается до нужной температуры, раздувается как воздушный шар или пузырь, и «натягивается» на специальную форму, где и застывает.

После этого коробка морозильной камеры поступает в распоряжение специального робота-манипулятора, специально спроектированного для Bosch. Робот устанавливает теплоотражающую ленту и наматывает на корпус трубку испарителя. К сожалению, сфотографировать самого робота нам не разрешили, а вот результат его работы мы вполне можем описать: трубка испарителя, намотанная с разным шагом. Это требуется для поддержания разной температуры в различных секциях холодильника.

В процессе производства корпусов существует свой контроль качества. Все кривые линии, нанесенные на корпус изначально (на листе пластика) были прямыми, пересекающимися под прямым углом. По форме кривых можно проверить, правильно ли сделан корпус и не произошло ли в процессе какой-либо ошибки.

По форме кривых можно проверить, правильно ли сделан корпус и не произошло ли в процессе какой-либо ошибки.

После установки трубок испарителя они вручную спаиваются в единую замкнутую систему.

Перед заливкой хладагента из трубок откачивается весь воздух, и система проверяется на герметичность. На фото видно место подсоединения насоса. Из медного «баллона» в левой части (это фильтр, участвующий в работе холодильного контура) исходят тонкие медные трубки. Этот рудимент останется у холодильника на всю его жизнь, но больше никогда не будет использован по назначению.

Эта машина занимается сборкой внешних дверей.

Впоследствии двери подлежат «запениванию» — во внутреннее пространство заливается специальная жидкость, которая превращается в пену и застывает. Процесс этот не слишком быстрый, поэтому для этой задачи на заводе предусмотрено сразу несколько подобных машин.

Благодаря «запениванию» достигается термоизоляция корпуса, а значит, холодильник будет лучше сохранять холод.

Здесь происходит предварительная сборка и установка части электронных компонентов.

Уплотнители для дверей также производятся из пластикового гранулята. Готовые уплотнители остужаются под проточной водой и нарезаются на куски подходящей длины. Впоследствии в них вставят магниты и спаяют в прямоугольники — в соответствии с размером будущей двери.

Холодильник почти готов. На этой стадии происходит крепление дверей и установка внешних элементов (например, электронных панелей и т. п.).

«Сердце» холодильника — компрессор. Компрессор устанавливается в нише в нижней части задней стенки, а его трубки пайкой соединяются с трубками радиатора.

Финальная пайка — очень ответственный процесс. На этой стадии уже не получится что-то переделать в случае ошибки или, например, разобрать холодильник на запчасти.

Готовые холодильники отправляются на финальное тестирование, в ходе которого будет проверена работа всех систем и встроенных программ.

В случае, если в процессе сборки возникли сомнения в работоспособности каких-либо систем, на холодильник вешается специальная метка. Вот эта система, похожая на набор синих фонарей, обратит внимание на наличие метки и даст указание проверить данный конкретный холодильник с особой тщательностью.

Вот эта система, похожая на набор синих фонарей, обратит внимание на наличие метки и даст указание проверить данный конкретный холодильник с особой тщательностью.

А вот здесь холодильники проводят несколько часов. Подключенные провода снимают данные о том, насколько корректно работают все функции. Холодильник проверяется во всех рабочих режимах.

В процессе тестирования на холодильник подается повышенное напряжение. Таким образом корпус проверяется на возможные «пробои» электричества, а электрическая цепь проходит своеобразный «стресс-тест».

Готовый холодильник упаковывается с помощью термоусадочной пленки и поступает в зону отгрузки на склад.

Отдельно стоит рассказать о службе тестирования и контроля качества. Целый отдел занимается контролем всех производственных процессов и следит за качеством исходных материалов.

Так, например, жидкость для «запенивания» тестируется в химической лаборатории при поступлении ежедневно.

А тут нам показали, как проверяется ударопрочное закаленное стекло: оказывается, для этого нужно уронить металлический шар с определенной высоты.

Как мы видим, обычное стекло разбилось вдребезги, а на ударопрочном — ни царапинки.

На сегодняшний день на заводе производится около 150 различных моделей холодильников. Тут, правда, стоит оговориться, что в системе учета даже два одинаковых устройства, выпущенные для разных рынков — это разные модели. Поэтому практически число различных моделей значительно ниже — лишь несколько десятков.

Всевозможная информация о том, как идет процесс производства, выставлена на всеобщее обозрение. Из этого стенда мы, например, можем не только узнать о перевыполнении плана, но также ознакомиться с реальным процентом брака. Как видно, для дверей он оказывается меньше процента. На мониторах отображается актуальная информация о том, сколько холодильников было произведено и сколько еще предстоит изготовить.

Производство устроено таким образом, что никакой брак не покинет территорию завода и не окажется даже на складе готовой продукции, не говоря уже о магазине: если обнаружен устранимый брак, он устраняется, если неустранимый — холодильник отправляется в разборку.

А вот и модельный ряд самых новых устройств. Такие холодильники уже выпускаются на заводе в данный момент.

Впоследствии они отправятся не только в Россию, но и за границу.

Начиная с сентября 2013 года предприятие работает не только на обеспечение нужд российского рынка, но и на экспорт. На сегодняшний день продукция российского производства экспортируется в страны ЕвразЭС и Евросоюза, включая Германию, Францию и Италию, Скандинавию и Восточную Европу, в Турцию и Гонконг.

Что же касается дальнейших планов, то в ближайшие три года BSH Россия планирует дополнить ассортимент реализуемой продукции инновационными устройствами с беспроводным интерфейсом, благодаря которому их можно будет подключать к интернету для дистанционного управления с помощью мобильного приложения на смартфоне или планшете. С 2016 года концерн BSH планирует выпуск крупной бытовой техники с функцией Home Connect в каждой товарной категории на глобальном уровне. В России эта категория устройств может поступить в продажу уже в 2017 году.

BOSCH: сделано в России — Блоги Mastergrad

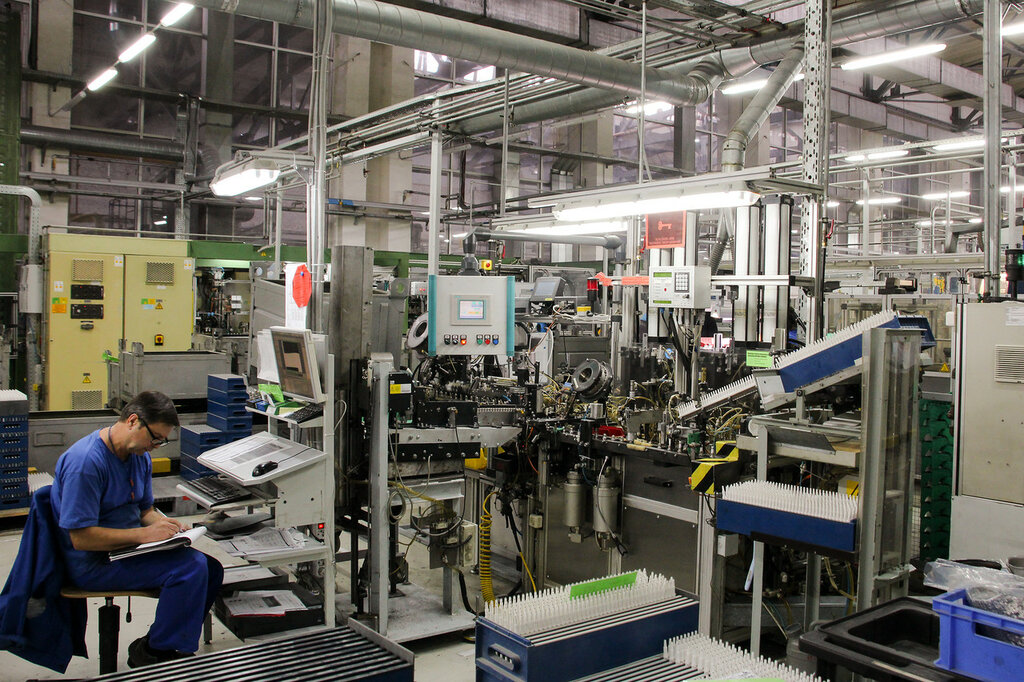

Инструменты BOSCH российского производства – для многих звучит непривычно. Но не для тех, кто уже знаком с продукцией завода BOSCH в Энгельсе. Почти 10 лет российское предприятие производит самые ходовые модели профессиональной «синей» линейки – дрели, шуруповерты, УШМ, лобзики. В ассортименте как сетевые, так и аккумуляторные инструменты.

Российский покупатель от этого только выигрывает. Каждый станок на заводе – фирменное оборудование. Точное такое же используется на заводах в Германии и других странах. Поэтому российское качество сборки ничем не отличается от европейского.

Еще один приятный бонус – доступность. Собственное производство обходится гораздо дешевле, чем закупка «готовых инструментов». Благодаря этому тысячи мастеров приобретают отличную профессиональную технику по выгодной цене.

Многих покупателей, помимо цены, волнует и качество. Можно ли превзойти хваленое «немецкое качество» или хотя бы сохранить его на приемлемом уровне? Спешим успокоить всех скептиков. Инструменты с российского завода ничем не отличаются от инструментов, произведенных в Германии! А по некоторым параметрам даже превосходят их. Объясняем, почему.

Инструменты с российского завода ничем не отличаются от инструментов, произведенных в Германии! А по некоторым параметрам даже превосходят их. Объясняем, почему.

Сейчас только 30% продукции завода продается в России, а 70% отправляется на экспорт по всему миру, например, в США. Общее правило компании BOSCH – артикулы, которые производятся в Энгельсе, не производятся больше ни на одном заводе BOSCH в мире. Мощность российского производства на сегодняшний день 1 200 000 – 1 300 000 единиц продукции в год. Планы на 2018 год – 1 600 000 единиц.

Оригинальные комплектующие

Комплектующие закупаются по всему миру от Германии до Кореи, в том числе и в России Некоторые детали производят в России, но из европейского сырья. В Энгельсе выполняется практически полный цикл работ: на заводе отливаются пластиковые детали корпуса, собираются двигатели и т.д.

Хороший пример – движок для дрели. Для его изготовления используют высокопрочные стальные прутки, закаленные на заводе в Германии. А сам механизм изготавливают уже в России.

А сам механизм изготавливают уже в России.

Международный тестировочный центр

Даже произведенные в Германии комплектующие могут вызвать сомнения у российских специалистов. На заводе в Энгельсе установлено оборудование для тестирования деталей и запчастей, проверки их механических и электротехнических характеристик.

Услугами завода пользуются и немецкие коллеги. Запчасти для производства в Германии тестируются нашими российскими специалистами.

Региональных особенностей контроля качества нет, критерии абсолютно те же, что и в Европе. В рамках улучшения качества изделий, продаваемых на локальном рынке, BOSCH анализирует причины основных отказов из сервисных центров региона СНГ.

Оборудование лучше, чем в Германии

Не секрет, что немецкие заводы оборудованы отличной техникой. Она надежна и долговечна, а потому не часто обновляется. Однако для производства современного инструмента необходимы современные технологии. Для этого на российском заводе установлены новейшие модели машин.

Тщательная смазка

Это важный этап, которым пренебрегают многие производители. На заводе BOSCH в Энгельсе смазывание внутренних деталей – один из обязательных этапов производства. При этом смазки не жалеют! Благодаря этому двигатель инструмента отлично работает с первого же включения.

Безопасность

Все инструменты после сборки проходят тест на электротехническую безопасность. Это обязательный этап, без которого невозможен запуск продаж.

Испытания на настоящей стройке

После проверки на безопасность и функциональность остается последнее испытание – работа в реальных условиях. Тестирование проводится профессиональными строителями на строительной площадке. При этом используются универсальные технологии, принятые на европейских заводах! Специалисты не раз отмечали, что российские и немецкие инструменты показывают себя в работе абсолютно одинаково. Пожалуй, это лучшая оценка для завода BOSCH в Энгельсе.

Сделано в России: завод «Роберт Бош Самара»

В этом году Bosch отмечает 40‑летие серийного производства системы ABS. В честь юбилея немецкая компания пригласила журналистов на производственную площадку в Самарской области. Разговор шел о настоящем и будущем систем активной безопасности и помощи водителю.

Михаил Ожерельев

Согласно данным исследования, проведенного Bosch Accident Research, 90% всех ДТП с травмами — результат человеческой ошибки. Как следует из отчета немецких аналитиков, 37% сегодняшних дорожных происшествий можно избежать при увеличении автоматизации вождения.

Производственная площадка заложена с запасом площади на расширение выпуска комплектующих.

Такое положение дел, в частности, обусловлено отставанием нормативной базы. Обязательное оснащение новых машин системой ABS было введено в России в 2016 году. Что же касается системы стабилизации ESP, ее наличие обязательно с 2018 года только для новых типов транспортных средств. Для сравнения: в Европе установка ESP стала обязательной для всех новых автомобилей в 2014 году. Стоит добавить, что ESP считается базовой технологией для систем помощи водителю.

Блоки ABS/ESP — основная продукция завода.

Клапаны модулятора рассчитаны на работу с частотой от 4 до 17 Гц.

Так выглядит заготовка для корпуса модулятора.

Среди причин низкого проникновения на российский рынок систем помощи водителю в Bosch называют недостаточную информированность автовладельцев. «Мы провели исследование и выяснили, что после детального ознакомления людей с функционалом и безопасностью ассистентов вождения их мнение менялось на положительное, — говорит эксперт по маркетингу отдела комплектующих Bosch Екатерина Муравьева. — А если автомобиль оборудован системами помощи, они используются водителями. Считаю этот факт очень важным».

Пресс-конференция проходила на предприятии «Роберт Бош Самара». И это не случайно, завод в Самарской области является одним из основных производителей компонентов гидравлических тормозных систем для российского автопрома. Запуск второго в России завода автомобильных технологий Bosch состоялся в 2015 году. В строительство предприятия площадью более 22 тыс. м 2 и закупку оборудования компания инвестировала около 50 млн евро. Численность сотрудников — около 300 человек.

Участок сборки рулевых реек и редукторов.

В настоящее время завод выпускает три типа продукции: блоки ABS/ESP девятого поколения (основные потребители в России — АвтоВАЗ, УАЗ, Renault, Nissan, Citroen, Peugeot, Volkswagen), рулевые рейки и гидроусилители (HPS, Servocom) для грузовиков и автобусов отечественных марок. Смысл существования самарского завода Bosch — близость к российским автосборочным предприятиям. Локальная сборка позволяет оперативно реагировать на их запросы, то есть выпускать нужные изделия в нужное время. Блоки ABS/ESP — основная продукция завода: с момента его запуска по июль текущего года совокупно выпущено почти 2,7 млн этих изделий, причем половина из них отправилась на экспорт — в Румынию и Испанию. Объемы производства реек и ГУРов для ГАЗа и КАМАЗа куда меньше — 61 000 и 71 000 единиц соответственно.

В планах на перспективу — использование отечественного литья, в частности заготовок для корпусов модуляторов. Пока же на предприятии обрабатывают алюминиевые заготовки, поставляемые из-за рубежа. Уточним, речь идет о полной механической обработке, включая сверление, нарезание резьбы и проточку — все это производится в автоматическом режиме без участия оператора.

Уточним, речь идет о полной механической обработке, включая сверление, нарезание резьбы и проточку — все это производится в автоматическом режиме без участия оператора.

Высок уровень автоматизации и на участке сборки модуляторов ABS/ESP — все операции производятся под контролем компьютерной системы и в условиях повышенной чистоты. В случае отклонения параметров автоматика заблокирует печать этикетки, изделие без этикетки не может быть отгружено потребителю. Стоит также сказать, что завод в Самаре — одно из лидирующих «бошевских» предприятий по качеству в мире, получившее несколько внутрикорпоративных наград.

Многоярусный склад комплектующих обеспечивает непрерывность работы предприятия.

Успехи систем Bosch ABS/ESP в глобальном масштабе — это не только высочайший уровень производства, но и глубокий задел в конструкторских разработках. В течение последних 40 лет компания Bosch непрерывно развивает систему ABS. За это время компоненты системы стали компактнее и одновременно эффективнее. Появление ABS послужило основой для разработки современных систем активной безопасности и ассистентов помощи при вождении. Bosch приложила свою руку и к относительно новой системе AEB (Automatic Emergency Braking). Практически весь XX век немецкие инженеры работали над тем, чтобы заставить автомобиль безопасно тормозить, анализируя массу факторов (предсказуемость эффективности тормоза для водителя, интенсивность и сила нажатия на педаль). Начало XXI века открыло новую главу. Теперь в Bosch работают над тем, чтобы машина тормозила без участия человека.

Появление ABS послужило основой для разработки современных систем активной безопасности и ассистентов помощи при вождении. Bosch приложила свою руку и к относительно новой системе AEB (Automatic Emergency Braking). Практически весь XX век немецкие инженеры работали над тем, чтобы заставить автомобиль безопасно тормозить, анализируя массу факторов (предсказуемость эффективности тормоза для водителя, интенсивность и сила нажатия на педаль). Начало XXI века открыло новую главу. Теперь в Bosch работают над тем, чтобы машина тормозила без участия человека.

И хотя AEB сегодня воспринимается как технология из будущего, вскоре она отметит свое 10‑летие: первым серийным автомобилем с системой автоматического торможения стал Volvo XC60 прошлого поколения (2008 г.). Сегодня все без исключения Volvo в любой комплектации оснащаются AEB. Такая система сейчас доступна для большинства моделей премиум-класса и многих автомобилей среднего ценового диапазона. Уже нет сомнений, что AEB вскоре станет обязательной для всех машин. В Европе собираются обязать автопроизводителей устанавливать автоматическую тормозную систему на все модели уже в 2020 г. Российское законодательство в этой части планируют гармонизировать с европейским к 2023 г. А значит, со временем и на наших дорогах будет расти количество автомобилей, которые думают и действуют. Будущее рождается сегодня, говорят в Bosch.

В Европе собираются обязать автопроизводителей устанавливать автоматическую тормозную систему на все модели уже в 2020 г. Российское законодательство в этой части планируют гармонизировать с европейским к 2023 г. А значит, со временем и на наших дорогах будет расти количество автомобилей, которые думают и действуют. Будущее рождается сегодня, говорят в Bosch.

Компания развивает не только электронные и гидравлические системы, но и такие компоненты, как тормозная жидкость. Полученные в результате исследований Bosch новые типы жидкости, например ENV6, соответствуют растущим требованиям к тормозным системам современных автомобилей. ENV6 стала первой тормозной жидкостью, в которой крайне низкая вязкость сочетается с высокой влажной температурой кипения, в сравнении с традиционными тормозными жидкостями. Низкая вязкость способствует сокращению времени срабатывания системы ESP, а высокая влажная температура кипения снижает риск образования в трубопроводе пузырьков пара — что является основной причиной отказа тормоза. Свойства ENV6 делают ее совместимой с различными другими типами тормозных жидкостей, такими как DOT3, DOT4 или DOT5.1. Несовместимы только редкие типы, такие как LHM на основе минеральных масел или DOT5, содержащие силикон. Жидкость нового типа ENV6 одновременно обладает низкой вязкостью и высокой температурой кипения. Эта особенность позволит совершенствовать системы торможения в будущем.

Свойства ENV6 делают ее совместимой с различными другими типами тормозных жидкостей, такими как DOT3, DOT4 или DOT5.1. Несовместимы только редкие типы, такие как LHM на основе минеральных масел или DOT5, содержащие силикон. Жидкость нового типа ENV6 одновременно обладает низкой вязкостью и высокой температурой кипения. Эта особенность позволит совершенствовать системы торможения в будущем.

ЖИДКОСТЬ С НОВЫМИ СВОЙСТВАМИ Одна из ключевых разработок Bosch в области эксплуатационных материалов — жидкость ENV6, обеспечивающая новый уровень надежности и безопасности в соответствии с постоянно усложняющимися требованиями к тормозным системам современных автомобилей и моделей завтрашнего дня. Название ЕNV — сокращение от английского слова envelope, в одном из вариантов перевода — «покрывать». Таким образом, название отражает как высокую эффективность новой жидкости, так и совместимость с более ранними типами. ENV6 стала первой тормозной жидкостью, в которой крайне низкая вязкость сочетается с высокой влажной температурой кипения, в сравнении с традиционными тормозными жидкостями. Благодаря особым характеристикам новой тормозной жидкости появляется возможность значительно увеличить интервал замены, не только не снижая эффективность системы, но и повышая ее. Для сравнения, жидкость типа DOT4 требует замены каждые два года, в то время как ENV6 сохраняет требуемые свойства в течение трех лет. Дополнительное важное качество ENV6: высокая смазывающая способность существенно снижает шумы при работе системы, а также защищает гидравлические контуры от износа и коррозии. Совместимость ENV6 сразу с несколькими типами тормозных жидкостей снижает риск непреднамеренного смешивания несовместимых продуктов. Кроме того, благодаря универсальности нового типа владельцы автомагазинов и менеджеры отделов запчастей получают возможность не закупать много разных артикулов тормозных жидкостей и за счет этого оптимизируют запасы на складе. |

ОТ САМОЛЕТА ДО ВЕЛОБАЙКА Идея создать систему, предотвращающую блокировку колес, родилась еще до Второй мировой войны. Применять АВS изначально планировали в авиации, но используемые в то время технологии и материалы не позволяли реализовать ее в массовом производстве, а уж тем более на серийном автомобиле. В 1978 г. Bosch впервые представила и запустила в серийное производство систему ABS, разработанную в партнерстве с автопроизводителями. |

Хочу получать самые интересные статьи

Свечи зажигания BOSCH (БОШ).Вековая традиция качества.

Заводы BoschКомпания Bosch является признанным мировым лидером в производстве свечей зажигания, и вне зависимости от локации завода качество продукции всегда остается на высоте.

Заводы BoschКомпания Bosch является признанным мировым лидером в производстве свечей зажигания, и вне зависимости от локации завода качество продукции всегда остается на высоте.Первая в мире свеча зажигания, разработанная компанией Bosch и работавшая от магнето высокого напряжения, была создана более века назад, в 1902 году. Это стало настоящей революцией в области автомобилестроения, а технологии массового производства свечей сделали возможным стремительный рост объемов выпуска транспортных средств. С того момента компания Bosch выпустила свыше 10 миллиардов свечей и разработала более 20 тыс. модификаций, постоянно их совершенствуя.

Сегодня к свечам зажигания предъявляют особые требования. Основа для их выполнения – применение более устойчивых к коррозии и искровой эрозии материалов (интервал замены, превышающий 100 тыс.км.), уменьшение диаметра свечи, увеличение длины резьбы, ужесточение требований к электрическим характеристикам свечи (керамике, изолятору), направленный боковой электрод и т. п. Свечи зажигания все больше и больше разрабатываются под конкретный двигатель.

п. Свечи зажигания все больше и больше разрабатываются под конкретный двигатель.

В ассортименте Bosch есть свечи зажигания для любого двигателя с учетом требований автопроизводителей и новейших разработок компа-нии – с центральным электродом, легированным иттрием, с электродами, покрытыми платиной, со сплавом платины с иридием, с серебряным по-крытием. Количество боковых электродов в свечах зажигания Bosch варьируется от 1 до 4, а диаметр центрального электрода достигает 0,6 мм.

Свечи зажигания Bosch, широко востребованы как в автомобильном сегменте, так и в специальных сферах применения (мотоциклы, снегоходы, катера, газонокосилки, бензопилы, стационарные двигатели и т.д.), и выпускаются на заводах Bosch в Германии, России, Бразилии, Китае и Индии. Размещение производства свечей в разных странах – логичный этап развития компании и бренда. Для того чтобы это произошло, необходимо выполнение некоторых условий: объемы продаж и популярность марки должны достигнуть определенного уровня. При этом нет разницы, где производится свеча: будь то, к примеру, Германия (город Бамберг) или Россия (город Энгельс), качество свечи остается неизменным. Это позволяет компании обеспечивать непрерывный процесс поставки и наличие актуального ассортимента на складах, тем самым удовлетворяя повышенный спрос на свечи зажигания Bosch во всем мире.

При этом нет разницы, где производится свеча: будь то, к примеру, Германия (город Бамберг) или Россия (город Энгельс), качество свечи остается неизменным. Это позволяет компании обеспечивать непрерывный процесс поставки и наличие актуального ассортимента на складах, тем самым удовлетворяя повышенный спрос на свечи зажигания Bosch во всем мире.

Завод Bosch в городе Бамберге первый и основной завод компании по выпуску свечей зажигания был открыт в 1939 году. Производственные мощности завода занимают на площадь в 100 тысяч кв.м. и позволяют выпускать до 500 000 свечей зажигания в день, насчитывая при этом 1250 различных видов.

Завод в России в городе Энгельсе производит свечи зажигания уже более половины столетия. В течение 2009–2013 годов компанией Bosch запланировано инвестировать в развитие завода более 16 млн. евро. Ежедневно на заводе выпускается более 180 тыс. свечей 385 различных типов. География поставок свечей зажигания Bosch, производимых в России на заводе в г. Энгельсе, очень широка – это страны СНГ, США, Европы (Великобритания, Германия, Португалия, Испания и т. д.), Латин-ской Америки, Южной Африки, Индонезии, Тайвань, Австралия и многие другие. С 01.07.2011 российский завод Bosch получил разрешение на поставку свечей зажигания для GM-Opel Europe и Ford Europe. И завод не собирается останавливаться на достигнутых результатах!

д.), Латин-ской Америки, Южной Африки, Индонезии, Тайвань, Австралия и многие другие. С 01.07.2011 российский завод Bosch получил разрешение на поставку свечей зажигания для GM-Opel Europe и Ford Europe. И завод не собирается останавливаться на достигнутых результатах!

Задача Bosch как ведущего производителя – следовать заданному высокому стандарту качества, вне зависимости от того, на каком заводе производятся его продукция.

Все заводы Bosch по производству свечей зажигания функционируют одинаково, ход технических процессов идентичен и в Бамберге, и Энгельсе. К примеру, на заводе в России используется современное высокотехнологичное оборудование тех же поставщиков, что на заводе в Германии: прессы для штамповки выдавливанием Hatebur, токарные автоматы Schutte, сварочные автоматы Bihler и др.

Немаловажным фактором в обеспечении одинакового уровня качества продукции является централизованное заключение договоров на поставку сырья и материалов. Все комплектующие для производства конкретной свечи зажигания совпадают на каждом из заводов, исключений из этого правила почти не бывает. Так, например, сырье для производства свечей на заводе в г. Энгельсе, такое как гранулят, герметик, глазурь и др., поставляют из Бамберга. Инструменты, калибры и важные системы подачи также не являются исключением. Центральный электрод производится на заводе в Бамберге и поставляется в Россию. Немаловажно, что контроль качества выпускаемого продукта также осуществляется по единой системе стандартов, например, статистические графики контроля процесса, графики качества, автоматическое измерение данных процесса и размерных элементов абсолютно одинаковы.

Так, например, сырье для производства свечей на заводе в г. Энгельсе, такое как гранулят, герметик, глазурь и др., поставляют из Бамберга. Инструменты, калибры и важные системы подачи также не являются исключением. Центральный электрод производится на заводе в Бамберге и поставляется в Россию. Немаловажно, что контроль качества выпускаемого продукта также осуществляется по единой системе стандартов, например, статистические графики контроля процесса, графики качества, автоматическое измерение данных процесса и размерных элементов абсолютно одинаковы.

Кроме того, большое количество специалистов из Германии, работающие на заводах Bosch в разных странах, осуществляют постоянную проверку качества и контролируют технологический процесс производства. Например, на данный момент на российском заводе Bosch трудится 9 немецких коллег, и это не считая тех, которые регулярно приезжают для проведения тренингов и семинаров. Так, например, за 2011 год более 900 чел./дней было затрачено на обучение сотрудников, половину из которых российские сотрудники провели на заводе в Германии, а половину – работники немецкого завода на производстве в России.

Поэтому на сегодняшний день национальные акценты уже не актуальны, и самым значимым является тот уровень качества, который компания гарантирует для своих товаров. Бренд Bosch – это бесспорно высокое качество продукции, в т.ч. свечей зажигания.

Подтверждением этого являются многочисленные успехи компании и признание Bosch ведущим производителем свечей зажигания в различных областях. Так, например, по результатам опроса читателей немецкого авторитетного журнала «Auto, motor und Sport» на протяжении 2007-2012 годов Bosch был признан лучшим брендом в категории «Свечи зажигания».

Крупнейшие мировые производители используют свечи зажигания Bosch для серийной комплектации автомобилей. Так, например, автомобили Ford Focus III (Duratec Ti-VCT 1.6 л), новый Volkswagen Passat (TSI 1.8, TSI 2.0), Volkswagen UP (44 кВт / 60 л.с. и 55 кВт / 75 л.с.) сходят с конвейера со свечами зажигания Bosch.

Компания Bosch производит свечи не только для массового авторынка, но и для гоночных автомобилей. Свечи Bosch не раз приносили победу в таких соревнованиях, как 24-часовая серия Le Mans, лига Indy Racing, серия V8 Supercar, Шведский чемпионат кузовных автомобилей и Deutsche Tourenwagen Masters (DTM). Кроме того, инновационные разработки для автоспорта Bosch использует в серийном производстве свечей.

Свечи Bosch не раз приносили победу в таких соревнованиях, как 24-часовая серия Le Mans, лига Indy Racing, серия V8 Supercar, Шведский чемпионат кузовных автомобилей и Deutsche Tourenwagen Masters (DTM). Кроме того, инновационные разработки для автоспорта Bosch использует в серийном производстве свечей.

— Сегодня свечи зажигания выпускают на заводах компании Bosch в Германии, России, Бразилии, Китае и Индии

— Более ста лет Bosch производит свечи зажигания для любых типов двигателей

— Благодаря передовым технологиям, высокой надежности и качеству крупнейшие мировые автопроизводители отдают предпочтение свечам зажигания Bosch

— Единая система стандартов производства и контроля качества по всему миру

Источник: журнал autoExpert №5`2012. При перепечатке ссылка на источник обязательна.

Bosch «Сделано в России»

Ассортимент Bosch «Сделано в России»

Подразделение «Электроинструменты» группы Bosch является мировым лидером на рынке электроинструментов и принадлежностей к нимВ апреле 2007 году, группа Bosch открыла предприятие по производству электроинструмента на территории завода концерна Bosch в городе Энгельс Саратовской области

На данном заводе производятся перфораторы, большие и малые УШМ, ударные дрели и лобзиковые пилы

Производимые на заводе Bosch в Энгельсе электроинструменты проходят 100% контроль качества, сертифицированы в соответствии с техническими регламентами Таможенного Союза и поставляются с полным комплектом сопроводительной документации в соответствии с требованиями законодательства Российской Федерации

Стоит отметить, что по техническому оснащению завод в Энгельсе один из самых современных заводов Bosch в мире и естественно не уступает другим заводам электроинструментов Бош, а по некоторым показателям превосходит. Все модели, выпускаемые в России предназначены не только для внутреннего рынка, в настоящий момент около 80% произведенного в России электроинструмента идет на экспорт в Европу и другие регионы, т.е. лобзик GST 90 E сделанный в России сейчас покупают и в Голландии и в ЮАР

Все модели, выпускаемые в России предназначены не только для внутреннего рынка, в настоящий момент около 80% произведенного в России электроинструмента идет на экспорт в Европу и другие регионы, т.е. лобзик GST 90 E сделанный в России сейчас покупают и в Голландии и в ЮАР

Продукция завода Bosch в Энгельсе рекомендована к использованию в России по программе импортозамещения

Перечень продуктов, производство которых организовано на предприятии:| 061125A400 | GBH 2-20 D |

| 0601217102 | GSB 13 RE |

| 0601217100 | GSB 13 RE |

| 060114E600 | GSB 16 RE |

| 060114E500 | GSB 16 RE |

| 060117B600 | GSB 19-2 RE |

| 060117B500 | GSB 19-2 RE |

| 060117C500 | GSB 19-2 REA |

| 060158F120 | GST 850 BE |

| 060158G000 | GST 90 E |

| 0601850107 | GWS 20-230 H |

| 0601881103 | GWS 22-180 H |

| 0601882103 | GWS 22-230 H |

| 0601882203 | GWS 22-230 JH |

| 0601883103 | GWS 24 — 180 H |

| 0601884103 | GWS 24 — 230 H |

| 0601884203 | GWS 24 — 230 JH |

| 060137508H | GWS 660 |

| 0601377790 | GWS 780 C |

| 0601378792 | GWS 850 CE |

BSH увеличил выпуск холодильников и стиральных машин в Петербурге на 16%

Объем производства на заводах «БСХ Россия», российской «дочки» немецкой группы Bosch und Siemens Hausgeraete, в Петербурге вырос в 2016 г. на 16%, заявил руководитель производственного комплекса БСХ Хакан Мандалы. Два завода в Петербурге выпускают холодильники и стиральные машины под марками Bosch и Siemens. Совокупная мощность заводов — 1 млн единиц техники в год, в ближайшие годы она вырастет до 1,2 млн, говорит Мандалы.

на 16%, заявил руководитель производственного комплекса БСХ Хакан Мандалы. Два завода в Петербурге выпускают холодильники и стиральные машины под марками Bosch и Siemens. Совокупная мощность заводов — 1 млн единиц техники в год, в ближайшие годы она вырастет до 1,2 млн, говорит Мандалы.

«БСХ Россия» экспортирует продукцию с 2013 г. В 2016 г. экспорт вырос на 47% и составил 200 000 единиц техники, говорится в материалах компании. Доля стран Европы (включая Францию и Германию) в экспорте составляет 40%, стран СНГ — около 60%, кроме этого продукция отправляется в Гонконг, но пока незначительными объемами, говорит Мандалы. По его словам, доля экспорта в общем объеме производства в 2016 г. составила 22%. Из этого следует, что завод выпустил в 2016 г. более 900 000 единиц техники. Эту цифру подтверждает источник, знакомый с производственными показателями компании. Компания планирует наращивать экспорт, концентрируясь на тех странах, в которых присутствует, объясняет Мандалы. Группа BSH рассматривает российские заводы как будущий ключевой производственный узел для ряда стран, включая страны СНГ, Скандинавии, а также Восточной и Западной Европы, говорится в сообщении группы.

Группа BSH рассматривает российские заводы как будущий ключевой производственный узел для ряда стран, включая страны СНГ, Скандинавии, а также Восточной и Западной Европы, говорится в сообщении группы.

Суммарный объем инвестиций в производство в Петербурге на конец 2015 г. составил 160 млн евро. В 2016 г. объем инвестиций вырос более чем в два раза, следует из сообщения компании. Мандалы не называет сумму инвестиций в 2016 г., уточняя, что ее хватило бы на создание нового производства. Локализация производства на БСХ составляет 24%, к концу 2017 г. компания планирует увеличить ее до 31%, к 2020 г — до 45%. В 2016 г. компания купила активы поставщика пластиковых деталей «Технопласт» и начала строить два лакокрасочных цеха. Цех на заводе холодильников будет запущен в июле, на производственном комплексе стиральных машин — позже, но в этом году. После открытия лакокрасочного цеха 100% стали (кроме нержавейки) будет поступать с российского рынка, говорит Мандалы. Сейчас российские компании участвуют в поставках лишь частично. «У нас появятся больше возможностей по цветовой окраске холодильников: если рынку понадобятся техника в новых цветах, мы сразу отреагируем», — говорит Илья Кашин, руководитель завода по производству холодильников.

Сейчас российские компании участвуют в поставках лишь частично. «У нас появятся больше возможностей по цветовой окраске холодильников: если рынку понадобятся техника в новых цветах, мы сразу отреагируем», — говорит Илья Кашин, руководитель завода по производству холодильников.

Доля группы BSH на российском рынке бытовой техники в категории «холодильники с нижней морозильной камерой», которые выпускает петербургский завод, составила практически 17% в денежном выражении, говорит представитель БСХ, ссылаясь на данные исследовательской компании GFK за март 2017 г.

Bosch открывает новый завод в России по производству систем ABS и ESP

Компания Bosch начала производство систем ABS (антиблокировочная тормозная система) и ESP (электронная программа устойчивости) на своем новом заводе в Самарской области в России. К концу 2016 года Bosch инвестирует около 50 миллионов евро (382 крор рупий) в строительство завода площадью более 22 000 квадратных метров, производственного и испытательного оборудования.

«Завод в Самаре — второй автомобильный завод Bosch в России после завода в Энгельсе Саратовской области», — сказал Герхард Пфайфер, президент Bosch в России, представитель Группы Bosch в странах СНГ, Грузии и Монголии.«Его открытие знаменует новый этап в реализации долгосрочной стратегии Bosch, направленной на локализацию производства непосредственно в регионе».

Изначально завод будет производить системы ABS и ESP для автомобилей российской сборки.

«Современные системы помощи водителю, разработанные Bosch, такие как ABS и ESP, являются эффективными решениями, которые значительно повышают безопасность вождения», — сказал Кристиан Шнайдер, генеральный директор завода. «Мы уверены, что серийное производство автомобилей с этими системами существенно снизит аварийность на дорогах России.”

Компания Bosch, имеющая более чем 30-летний опыт работы с системами активной и пассивной безопасности, была первой, кто разработал систему для предотвращения заноса на высокой скорости, и запустил ее в серийное производство в 1995 году. С тех пор Bosch внесла большой вклад в спасение людей. живет в дороге.

С тех пор Bosch внесла большой вклад в спасение людей. живет в дороге.

В церемонии открытия завода приняли участие губернатор Самарской области Николай Меркушкин, министр экономики Самарской области Александр Кобенко, глава администрации Приволжского округа Самарской области Александр Баландин, президент Robert Bosch Герхард Пфайфер, президент Chassis Systems Control Роберт Бош GmbH Герхард Штайгер, генеральный директор ООО «Роберт Бош Самара» Кристиан Шнайдер и другие официальные лица.

/ news-international / bosch-plant-russia-abs-esp-systems-8779 Bosch открывает новый завод в России по производству систем ABS и ESP Bosch, ABS, ESP https://www.autocarpro.in/Utils/ImageResizer.ashx?n=http://img.haymarketsac.in/autocarpro//IMG/425/11425/russia-bosch-avto-2.jpg

Purmo Group подписывает соглашение о приобретении завода по производству радиаторов в России

Группа Purmo подписала соглашение о приобретении 51% акций завода по производству радиаторов, принадлежащего Bosch, в Энгельсе, Россия. Bosch по-прежнему будет владеть 49% завода. После сделки завод будет производить радиаторы для обеих компаний-собственников в соответствии с ежегодно согласованными объемами.

Bosch по-прежнему будет владеть 49% завода. После сделки завод будет производить радиаторы для обеих компаний-собственников в соответствии с ежегодно согласованными объемами.

Томаш Тарабура , вице-президент подразделения радиаторов Purmo Group, говорит:

Это совместное предприятие с Bosch, ведущим мировым поставщиком технологий, приблизит нас к нашему видению лидера в области устойчивого климата в помещениях. Это укрепляет наши лидирующие позиции на российском рынке и позволяет нам обслуживать местных клиентов даже лучше, чем раньше.Мы с большим энтузиазмом восприняли эту возможность и с нетерпением ждем возможности развивать свою деятельность в России вместе с Bosch.

Hansjürgen Overstolz , президент Bosch в России, добавляет:

Мы надеемся на дальнейшее развитие завода вместе с Purmo Group, известным производителем радиаторов. Таким образом, мы ожидаем значительного увеличения производства на заводе, а также увеличения количества рабочих мест в будущем.

Завод был основан в 2014 году для производства радиаторов для российского рынка и в настоящее время насчитывает около 110 сотрудников.

Завершение сделки зависит от обычных условий закрытия, таких как разрешение властей некоторых стран на контроль слияния. На данном этапе предполагается, что Purmo Group сможет поставлять радиаторы своим клиентам с нового завода в Энгельсе, Россия, со второго квартала 2021 года и далее. Новый завод будет включен в подразделение Радиаторы Purmo Group.

Дополнительная информация

Purmo Group: Томаш Тарабура, вице-президент подразделения радиаторов Purmo Group: тел.+48 3263 20 536, электронная почта tomasz.tarabura (a) purmogroup.com.

Bosch : Голубцова Юлия, тел. +7 (495) 5609442, электронная почта Юлии Голубцовой (а) ru.bosch.com

Мы — Purmo Group, лидер в области экологически безопасных решений для улучшения микроклимата в помещениях. В наш комплексный ассортимент продукции входят радиаторы, полотенцесушители, теплые полы, конвекторы, клапаны и элементы управления. 3300 наших отраслевых профессионалов работают в более чем 50 офисах в 26 странах, производя и распространяя высококачественные продукты и решения для наших клиентов в более чем 100 странах по всему миру.

3300 наших отраслевых профессионалов работают в более чем 50 офисах в 26 странах, производя и распространяя высококачественные продукты и решения для наших клиентов в более чем 100 странах по всему миру.

Bosch Thermotechnology — ведущий европейский производитель энергоэффективных систем отопления и горячего водоснабжения. В 2019 финансовом году объем продаж компании составил около 3,6 млрд евро (66 процентов за пределами Германии), а количество сотрудников компании составило около 3,6 млрд евро. 14 500 человек. Bosch Thermotechnology имеет сильные международные и региональные бренды и производит разнообразный ассортимент продукции в Европе, Америке и Азии. Дополнительная информация доступна на сайте www.bosch-thermotechnik.de

Саратовская область приветствует котельный завод Bosch

Бесстрашная перед лицом нарастающего экономического спада компания Bosch Thermotechnik, дочерняя компания немецкого промышленного конгломерата Bosch, в четверг окрестила новую котельную в городе Энгельс Саратовской области России.

Построенный с нуля за 13 месяцев, завод стоимостью 20 миллионов евро (27 миллионов долларов) создаст 190 рабочих мест, заявил президент Bosch по России и СНГ Герхард Пфайфер на церемонии открытия в Энгельсе, в 880 км к юго-востоку от Москвы.

Завод будет производить бытовые котлы, а также промышленные газовые котлы мощностью от 2,5 до 6,5 мегаватт под брендами Bosch и Buderus.

Оборудование было адаптировано к российским условиям, чтобы оно могло выдерживать изменения напряжения и давления газа, говорится в сообщении компании.

Этот завод является третьим предприятием Bosch в Энгельсе, на реке Волге, два других завода — завод автозапчастей и завод по производству электроинструментов.

«Хорошие вещи приходят втроем», — язвительно заметил саратовский губернатор Валерий Радаев на церемонии открытия, на которой руководители компании и местные чиновники выдержали палящее солнце, чтобы похвалить вклад Bosch в экономику региона.

Компания Bosch работает в Энгельсе — городе, названном по совпадению в честь великого немецкого теоретика коммунизма Фридриха Энгельса — с 1996 года, когда она приобрела там завод советских времен и превратила его в небольшой промышленный парк.

«Мы уверены в российской экономике, несмотря на спад, и будем поддерживать и расширять наше присутствие здесь», — сказал Пфайфер.

Bosch демонстрирует двузначный рост в России с 2010 года, при этом темпы роста составили 15 процентов, а объем продаж в прошлом году составил около 700 миллионов евро (950 миллионов долларов), согласно данным компании.

В прошлом году в государственный бюджет поступило около 80 миллионов евро (110 миллионов долларов) в виде налогов в виде налогов, сообщил Пфайфер.

У Bosch также есть совместное с Siemens предприятие по производству холодильников в Санкт-Петербурге.Санкт-Петербург и планирует открыть завод в Самаре, другом городе на Волге, в 2015 году.

Прочтите Пфайфер о положительных аспектах делового климата в России, работе Bosch в Большом театре и худших вещах в Москве в эксклюзивном интервью для The Moscow Times на следующей неделе.

Связаться с автором по адресу a.eremenko@imedia. ru

ru

Bosch и Continental прекратят производство в Европе

европейских поставщиков начинают прекращать производство, поскольку спрос со стороны автопроизводителей снижается из-за закрытия заводов, связанных со вспышкой коронавируса.

Ранее на этой неделе большинство крупных поставщиков заявили, что они сохраняют свои заводы открытыми, но поддерживают тесный контакт со своими клиентами и принимают дополнительные меры по охране здоровья.

В среду днем, однако, оба крупнейших поставщика Европы — Robert Bosch и Continental — заявили, что их собственное производство частично или полностью будет временно остановлено в связи со снижением спроса, узкими местами в цепочке поставок и для защиты безопасности своих сотрудников.

Компания Bosch, базирующаяся в Штутгарте, Германия, заявила, что приостановит работу или сократит производство на своих заводах во Франции, Италии и Испании.

Continental, базирующаяся в Ганновере, Германия, заявила, что остановит производство на своих заводах, не сообщая подробностей о том, когда и где это произойдет.

Plastic Omnium, производящая кузовные панели и топливные системы, также заявила, что временно остановит производство. Производители шин Pirelli и Michelin также прекратили производство на некоторых заводах, как и Brembo, итальянский производитель тормозов.

Некоторые поставщики могут продолжать производить компоненты на ограниченной основе для рынков, которые еще не ограничены ограничениями на передвижение или торговлю.И автомобильное производство в Китае, кажется, снова запускается.

Вирус также заставил некоторых поставщиков отложить проведение ежегодных собраний акционеров. Производитель подшипников Schaeffler заявил в среду, что его ежегодное собрание в Нюрнберге, запланированное на 17 апреля, будет перенесено на будущее. Continental перенесла собрание акционеров, первоначально назначенное на 30 апреля.

Поставщики уровня 2 и более мелкие также прекращают работу. Actia, французский поставщик с 3800 рабочими, который производит автомобильные и телекоммуникационные платы, заявила, что остановит работу на заводе недалеко от Тулузы, где производится 1 миллион плат в год.

MTA, итальянский поставщик, базирующийся в Кодоньо, центре вспышки коронавируса в Италии, был одной из первых компаний, которые забили тревогу о влиянии эпидемии на цепочку поставок автомобилей.

Вирус также нанес личный ущерб MTA, когда погиб Умберто Фальчетти, 86-летний сын основателя компании и ее давнего председателя.

Штеффен Хоффманн назначен президентом Группы Bosch в России — GEOECOHUB

Москва — Dr.Штеффен Хоффманн вступил в должность президента Группы Bosch в России, Украине, Беларуси, Центральной Азии, Монголии и на Кавказе с 19 -го числа января 2021 года. Он сменил Хансюргена Оверстольца, который с тех пор руководил регионом. Февраль 2016.

Хоффманн имеет большой послужной список в Bosch, начиная с должности стажёра по менеджменту сразу после университета в 1992 году. Он изучал бизнес-администрирование и менеджмент, сначала получив степень бакалавра в Университете Эрлангена-Нюрнберга, Германия, затем степень магистра и затем доктор философских наук (Ph. D.), оба в Университете Санкт-Галлена, Швейцария. С 1993 г. Хоффманн занимал руководящие должности в различных подразделениях и странах, включая Германию, Японию, Южную Африку и Соединенное Королевство. В 2015 г. он был назначен президентом Bosch UK, а в 2015 г. За шесть лет выручка компании увеличилась на один миллиард фунтов стерлингов. Хоффманн создал команду, специализирующуюся на решениях «Интернета вещей» (IoT), которые позволили создать значительный бизнес в области, которая имеет большое значение для будущего Bosch.

D.), оба в Университете Санкт-Галлена, Швейцария. С 1993 г. Хоффманн занимал руководящие должности в различных подразделениях и странах, включая Германию, Японию, Южную Африку и Соединенное Королевство. В 2015 г. он был назначен президентом Bosch UK, а в 2015 г. За шесть лет выручка компании увеличилась на один миллиард фунтов стерлингов. Хоффманн создал команду, специализирующуюся на решениях «Интернета вещей» (IoT), которые позволили создать значительный бизнес в области, которая имеет большое значение для будущего Bosch.

Обладая почти 29-летним опытом работы в Bosch, Хоффманн будет заниматься различными аспектами бизнеса компании в регионе.«Я считаю, что у региона есть значительный долгосрочный потенциал роста. Мы продолжим наши усилия в России и соседних странах с точки зрения технологического лидерства, роста продаж и локализации производства », — говорит Штеффен Хоффманн.

Hansjürgen Overstolz вышел на пенсию после 25 лет работы в Bosch. Благодаря его руководству в России, Украине, Беларуси, Средней Азии, Монголии и на Кавказе компания продолжала демонстрировать стабильный рост в регионе, несмотря на макроэкономические трудности. Компания стремилась локализовать производство в России и укрепила сотрудничество с российскими научно-исследовательскими центрами и образовательными партнерами в области Интернета вещей.

Компания стремилась локализовать производство в России и укрепила сотрудничество с российскими научно-исследовательскими центрами и образовательными партнерами в области Интернета вещей.

Первые продукты Bosch появились на российском рынке в 1904 году. Сегодня компания предоставляет широкий спектр качественных продуктов и услуг в области автомобильного оборудования и запасных частей, электроинструментов, отопительной техники, систем безопасности, промышленного упаковочного оборудования и комплексного оборудования. системные решения для автоматизации производственных процессов.В России семь заводов Bosch: два завода бытовой техники BSH для производства стиральных машин и холодильников в Ленинградской области, заводы электроинструментов, автозапчастей, отопительного оборудования и радиаторов в Энгельсе Саратовской области и завод автомобильной техники в Самарской области. В 2019 финансовом году выручка Bosch в России составила 1,2 миллиарда евро. В компании Bosch работает 3475 сотрудников в стране (по состоянию на 31 декабря 2019 г. ). Штаб-квартира Bosch в странах СНГ, Украине и Грузии находится в городе Химки Московской области.

). Штаб-квартира Bosch в странах СНГ, Украине и Грузии находится в городе Химки Московской области.

Группа Bosch — ведущий мировой поставщик технологий и услуг. В компании работает около 400 000 сотрудников по всему миру (по состоянию на 31 декабря 2019 г.). В 2019 году объем продаж компании составил 77,7 млрд евро. Ее деятельность разделена на четыре бизнес-сектора: мобильные решения, промышленные технологии, потребительские товары и энергетика и строительные технологии. Как ведущий поставщик Интернета вещей, Bosch предлагает инновационные решения для умных домов, Индустрии 4.0 и подключенной мобильности.Bosch придерживается концепции мобильности, которая будет устойчивой, безопасной и захватывающей. Он использует свой опыт в области сенсорных технологий, программного обеспечения и услуг, а также собственное облако Интернета вещей, чтобы предлагать своим клиентам подключенные междоменные решения из одного источника. Стратегическая цель Группы Bosch — облегчить жизнь на связи с помощью продуктов и решений, которые либо содержат искусственный интеллект (ИИ), либо были разработаны или произведены с его помощью. Bosch улучшает качество жизни во всем мире, предлагая инновационные продукты и услуги, вызывающие энтузиазм.Одним словом, Bosch создает технологии, «изобретенные для жизни».

Bosch улучшает качество жизни во всем мире, предлагая инновационные продукты и услуги, вызывающие энтузиазм.Одним словом, Bosch создает технологии, «изобретенные для жизни».

Группа Bosch включает Robert Bosch GmbH и ее примерно 440 дочерних и региональных компаний в 60 странах. Глобальная производственная, инженерная и сбытовая сеть Bosch, включая партнеров по продажам и обслуживанию, охватывает почти все страны мира. Основой будущего роста компании является ее инновационная сила. В компании Bosch работает около 72 600 сотрудников, занимающихся исследованиями и разработками в 126 точках по всему миру, а также около 30 000 инженеров-программистов.

Дополнительную информацию можно получить в Интернете по телефону www . Бош . ru

Генеральный директор Bosch предупреждает, что коронавирус может поразить глобальные цепочки поставок автомобилей

Штутгарт, Германия (Reuters) — Генеральный директор Роберта Боша, крупнейшего в мире поставщика автокомпонентов, предупредил, что коронавирус может повлиять на его глобальную цепочку поставок, которая сильно зависит от Китая .

ФОТО ФАЙЛА: Фолькмар Деннер, председатель правления BOSCH, наблюдает во время пресс-конференции перед официальной церемонией открытия нового центра компании по исследованиям и передовым технологиям Campus Renningen в Реннингене, Германия, 14 октября 2015 года.REUTERS / Michaela Rehle

«Мы, естественно, обеспокоены, но, судя по сегодняшним фактам, у нас нет сбоев в нашем бизнесе или цепочке поставок», — сказал генеральный директор Фолькмар Деннер на встрече с журналистами в Фелльбахе, Штутгарт, во вторник. в комментариях, на которые на среду было наложено эмбарго.

Bosch полагается на Китай как на глобальную производственную базу для экспорта электродвигателей, трансмиссии и силовой электроники для электромобилей.

«Нам нужно подождать, чтобы увидеть, как все будет развиваться.Если такая ситуация сохранится, цепочки поставок будут нарушены. Есть прогнозы, согласно которым пик заражения продлится до февраля или марта », — сказал Деннер.

«В Ухане у Bosch есть два завода по производству систем рулевого управления и термотехнологий, на которых работает около 800 человек. Сообщений об инфекциях не поступало », — сказал Деннер.

Сообщений об инфекциях не поступало », — сказал Деннер.

Заводы Bosch в Китае были закрыты на китайский Новый год, а праздничные дни были продлены до 3 февраля, что не повлияет на глобальный бизнес Bosch, пояснил Деннер.

Bosch работает в Китае с 1909 года и имеет 23 предприятия по производству автомобилей в более чем 60 местах на крупнейшем в мире автомобильном рынке, где проживает крупнейшая рабочая сила Bosch за пределами Германии.

В Bosch работает 403 000 человек по всему миру.

Bosch производит мультимедийные информационно-развлекательные системы в Уху, системы усилителя тормозов в Нанкине, автомобильную электронику для использования в подключенном и автоматизированном вождении в Уцзине, 48-вольтовые аккумуляторные системы в Уси, а также производит двигатели, трансмиссии и силовую электронику для электромобилей в Тайканге.

Продажи Bosch в Азиатско-Тихоокеанском регионе в прошлом году достигли 22,5 млрд евро, из которых более 10 млрд евро поступили из Китая.

Bosch ожидает, что мировое производство автомобилей упадет на 2,6% до 89 миллионов автомобилей в 2020 году из-за снижения спроса в Китае, США и Европе.

Отчетность Эдварда Тейлора; Редакция Мишель Мартин

Bosch Security Systems покрывает Русскую шоколадную фабрику видеонаблюдением

Bosch Security Systems поставила целые видеосистемы для шоколадной фабрики Ferrero в России.Завод во Владимире, примерно в 160 км к северо-востоку от Москвы, является первым предприятием Ferrero в России и вторым в Восточной Европе. Здесь производят шоколад Ferrero’s Kinder и конфеты Raffaello.

Bosch Security Systems поставила всю видеосистему для шоколадной фабрики Ferrero в России. Завод во Владимире, примерно в 160 км к северо-востоку от Москвы, является первым для Ferrero в России и вторым в Восточной Европе. Здесь производят шоколад Ferrero’s Kinder и конфеты Raffaello.

Здесь производят шоколад Ferrero’s Kinder и конфеты Raffaello.Для защиты огороженной территории площадью около 90 000 квадратных метров и для наблюдения за внутренними пространствами на Владимирском заводе было установлено 123 видеокамеры, 80 из которых имеют функцию «день / ночь». Почти все цифровые камеры работают с протоколом IP, а некоторые аналоговые камеры интегрированы в архитектуру IP через кодировщик. Камеры управляются централизованно с помощью Bosch VMS. Система, включающая четыре консоли, также сохраняет образы в девяти системах хранения на базе iSCSI с общей емкостью более 100 ТБ.

Чтобы получить точную картину происшествия с тревогой и его фона, Ferrero лицензировала программное обеспечение для анализа видео IVA от Bosch, которое поддерживает все камеры и кодеры. IVA предлагает множество интеллектуальных функций для автоматического обнаружения необычных событий или угроз, что позволяет быстро реагировать. Он также имеет обширные инструменты судебной экспертизы.

Она пригодна для использования в тормозной системе практически любого автомобиля, выпущенного после 1990 года.

Она пригодна для использования в тормозной системе практически любого автомобиля, выпущенного после 1990 года. Bosch ENV6 поставляется в емкостях от 1 до 5 л. Планируется начать поставки жидкости в 20‑литровых канистрах. Это стало возможно благодаря длительному, до 5 лет, сроку хранения в запечатанной таре. Еще одно преимущество: ENV6 не классифицируется как опасная субстанция, в связи с чем не внесена в перечень Постановления об опасных веществах. Благодаря этому не требуется дополнительных мер предосторожности и разрешений при ее хранении и перевозке.

Bosch ENV6 поставляется в емкостях от 1 до 5 л. Планируется начать поставки жидкости в 20‑литровых канистрах. Это стало возможно благодаря длительному, до 5 лет, сроку хранения в запечатанной таре. Еще одно преимущество: ENV6 не классифицируется как опасная субстанция, в связи с чем не внесена в перечень Постановления об опасных веществах. Благодаря этому не требуется дополнительных мер предосторожности и разрешений при ее хранении и перевозке. Как и в случае с большинством инноваций, первые модели, в оснащение которых вошла ABS, относились к премиальному классу. Так, одними из первых автомобилей с ABS стали Mercedes-Benz S-класса и BMW 7‑й серии. За короткое время система стала доступнее и вошла в оснащение моделей более массовых сегментов — сначала в виде опции, затем как штатное оборудование. К 1990 г. около 6 млн автомобилей по всему миру получили ABS производства компании Bosch. Влияние системы на повышение безопасности дорожного движения было настолько очевидным, что ведущие производители взяли обязательство ввести ABS в состав штатной комплектации всех легковых машин, произведенных с середины 2004 г. С начала 1991 г. новые грузовые автомобили массой более 3,5 тонны и автобусы с количеством мест более 8 в Европе могут пройти регистрацию только при наличии ABS. Позже Bosch разработала антиблокировочную систему для мотоциклов. В начале 2016 г. ABS вошла в перечень обязательного оборудования всех новых мотоциклов с объемом двигателя свыше 125 см3.

Как и в случае с большинством инноваций, первые модели, в оснащение которых вошла ABS, относились к премиальному классу. Так, одними из первых автомобилей с ABS стали Mercedes-Benz S-класса и BMW 7‑й серии. За короткое время система стала доступнее и вошла в оснащение моделей более массовых сегментов — сначала в виде опции, затем как штатное оборудование. К 1990 г. около 6 млн автомобилей по всему миру получили ABS производства компании Bosch. Влияние системы на повышение безопасности дорожного движения было настолько очевидным, что ведущие производители взяли обязательство ввести ABS в состав штатной комплектации всех легковых машин, произведенных с середины 2004 г. С начала 1991 г. новые грузовые автомобили массой более 3,5 тонны и автобусы с количеством мест более 8 в Европе могут пройти регистрацию только при наличии ABS. Позже Bosch разработала антиблокировочную систему для мотоциклов. В начале 2016 г. ABS вошла в перечень обязательного оборудования всех новых мотоциклов с объемом двигателя свыше 125 см3. В 2017 г. в Европе прекращена регистрация новых двухколесных транспортных средств без ABS. В 2018 г. Bosch представила готовую к серийному производству eBike ABS — первую антиблокировочную систему тормозов для велосипедов с электроприводом. Система обеспечивает безопасное и контролируемое торможение в сложных условиях.

В 2017 г. в Европе прекращена регистрация новых двухколесных транспортных средств без ABS. В 2018 г. Bosch представила готовую к серийному производству eBike ABS — первую антиблокировочную систему тормозов для велосипедов с электроприводом. Система обеспечивает безопасное и контролируемое торможение в сложных условиях.