Смазка для подшипников: какую выбрать

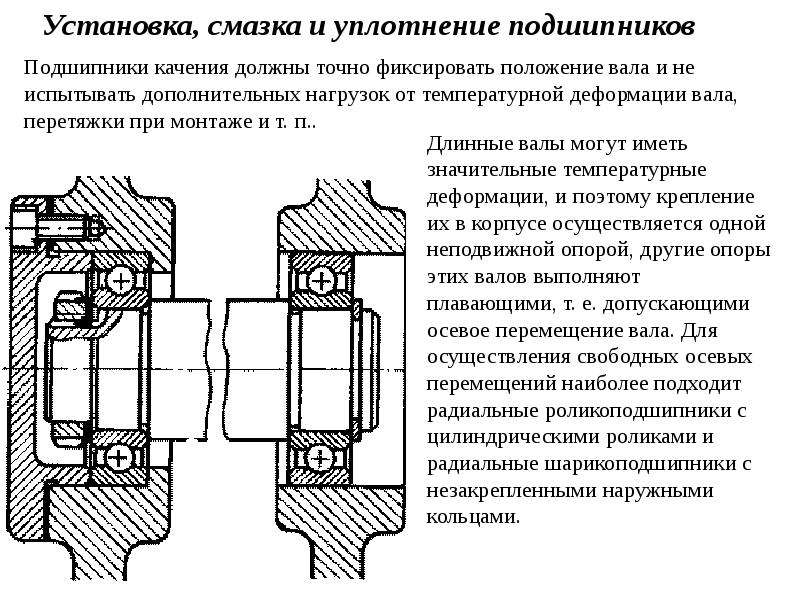

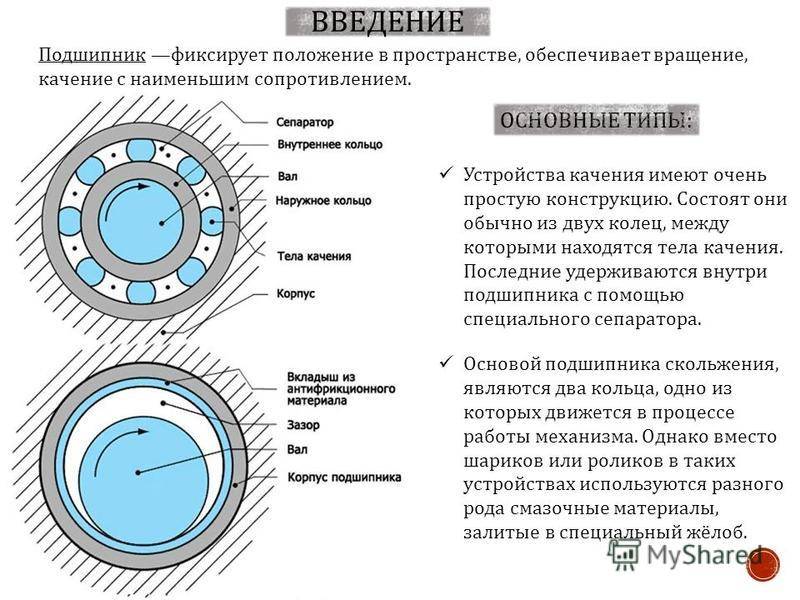

«ФиФ» г. Санкт-Петербург, ул. Тюшина, д.4, пом.6 +7 (812) 320-90-34 Смазка для подшипников – основные критерии выбораПодшипник – это основной элемент вращающихся узлов современных машин и механизмов, на который прилагаются серьёзные нагрузки. Длительная работа подшипника – залог длительной и бесперебойной работы всего механизма и важным фактором здесь является использование качественной смазки. В данной статье мы расскажем о типах смазок, используемых в современных подшипниках и остановимся на том, какие смазки для подшипников применимы в тех или иных случаях.

Навигация по статье

Основные функции смазки для подшипников

Температура

Режим работы, нагрузка и окружающая среда

Подшипники ступицы

Выбор смазки для подшипников качения

Смазка подшипников, используемых в электродвигателях

Пигментные смазки

Литиевые смазки

Твердые смазки

В качестве итога

Основные функции смазки для подшипников

Применение смазки имеет определенную цель:

- Снижение трения и, соответственно, износа контактирующих поверхностей деталей.

- Увеличение параметра скольжения поверхностей при деформации из-за возникновения нагрузки.

- Образование масляной пленки, смягчающей ударные нагрузки в процессе эксплуатации.

- Равномерное распределение тепла, вырабатываемого в процессе трения.

- Защита от коррозии.

- Препятствие проникновению пыли и других загрязнений.

Чтобы выбранная смазка подшипников качения соответствовала вышеуказанным требованиям необходимо учесть условия эксплуатации машины или механизма.

Температура

При эксплуатации в условиях низких температур смазка для подшипников высокотемпературная густеет и кристаллизуется. При обратном выборе (превышении допустимой температуры) будет высыхать и коксоваться. Поэтому кратко перечислим основные рекомендации при выборе смазки:

- При температуре эксплуатации от +200 до +1000°С наилучшим вариантом будут пастообразные смазки. До +280°С эти же смазки выполняют роль противозадирного средства, защищающего от заклинивания.

- Для диапазона температур от -30 до +120°С лучшая смазка для подшипников будет иметь минеральную основу.

- При эксплуатации в условиях низких температур – до -40, -70°С лучшим вариантом будет смазка на основе силикона.

Температура важный, но далеко не единственный фактор, влияющий на выбор. Важную роль играют частота вращения деталей, нагрузка и окружающая среда.

Режим работы, нагрузка и окружающая среда

Выбор смазки должен основываться на количестве оборотов вращающегося узла. Так, современная смазка для высокоскоростных подшипников является синтетической. Важным является и учет факторов окружающей среды воздействующих на подшипник – вода, пыль, пар, кислота и т. д. При наличии негативных факторов окружающей среды следует выбирать максимально устойчивые к данным факторам смазки. И третий важный фактор – нагрузка. Чем она выше, тем сильнее выдавливается смазка. Так, например, из-за выдавливания используется литиевая смазка выжимного подшипника сцепления. Наиболее восприимчивыми к высоким нагрузкам являются твердые смазки – графит и молибден, но следует учесть и иные факторы.

Наиболее восприимчивыми к высоким нагрузкам являются твердые смазки – графит и молибден, но следует учесть и иные факторы.

Подшипники ступицы

Данный подшипник играет важную роль в функционировании ходовой части авто и поэтому смазка для ступичных подшипников должна соответствовать нагрузке и условиям эксплуатации. Основные функции смазки для данного узла:

- снижение трения;

- стойкость к высоким температурам;

- препятствие проникновению пыли и других загрязнений;

- уплотнение.

Правильный выбор смазки очень важен для обеспечения длительной эксплуатации подшипника ступицы.

Выбор смазки для подшипников качения

Подшипники качения применяются во многих видах машин и механизмов, являются наиболее распространенным типом подшипниковых узлов. В зависимости от типа механизма и условий эксплуатации это могут быть жидкие масла, консистентные смазки для подшипников и твердые вещества. При выборе, помимо основных вышеприведенных факторов необходимо учесть и специфические, как например возможность использования данной смазки при повышенных требованиях к чистоте, применения оборудования в пищевой промышленности и т. д.

При выборе, помимо основных вышеприведенных факторов необходимо учесть и специфические, как например возможность использования данной смазки при повышенных требованиях к чистоте, применения оборудования в пищевой промышленности и т. д.

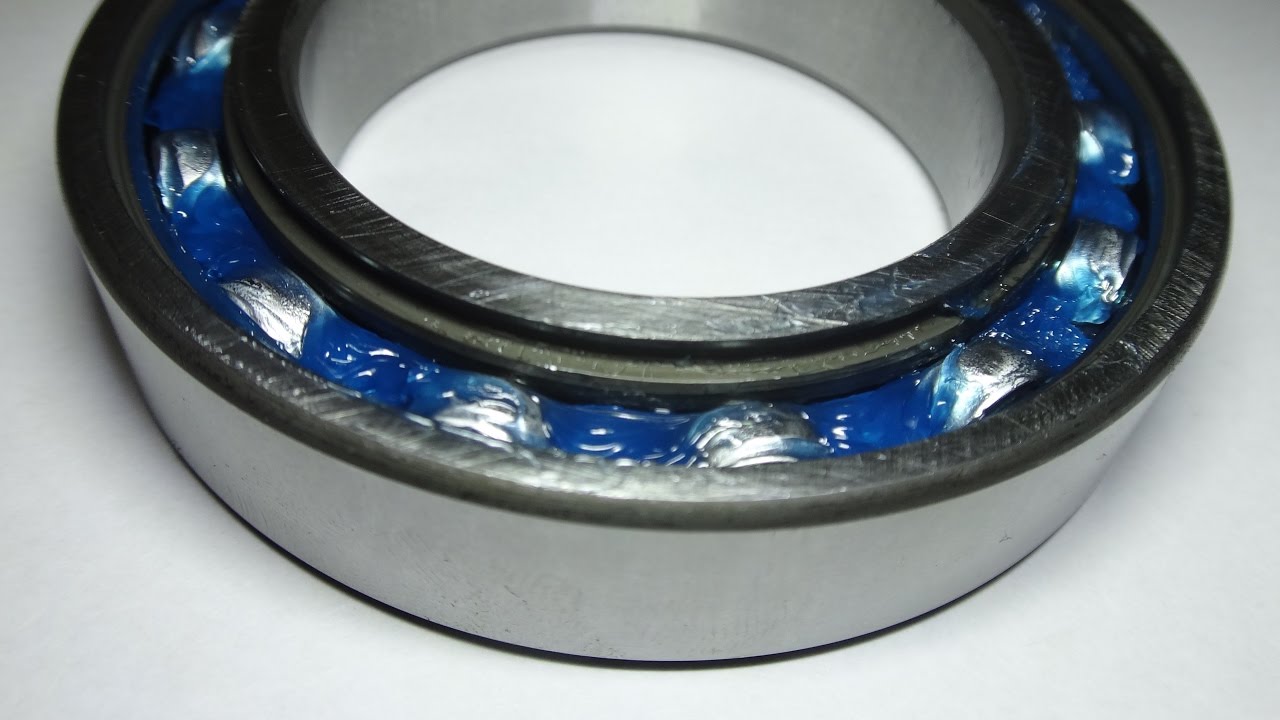

Отвечая на вопрос — какая смазка лучше для подшипников, важно сказать, что наилучшим вариантом, несомненно, будет жидкое масло. Оно наилучшим образом отводит тепло, сводит к минимуму износ трущихся поверхностей. У масел отличные проникающие способности, и поэтому они чаще всего используются как смазка закрытых подшипников. Если же конструктивные особенности узла не обеспечивают надежную герметичность, то применяются пластические материалы. Их основным преимуществом является долговечность и стойкость к загрязнениям, а также возможность значительно снизить конструкционные расходы.

Смазка подшипников, используемых в электродвигателях

Смазка для подшипников электродвигателей выполняет основные функции защиты от попадания пыли и др. загрязнений внутрь узла. Для каждого типа электромотора применяют необходимую категорию смазки, которую необходимо регулярно менять.

загрязнений внутрь узла. Для каждого типа электромотора применяют необходимую категорию смазки, которую необходимо регулярно менять.

Выбор смазки для электродвигателя зависит от многих факторов, но в целом следует придерживаться следующих рекомендаций:

- Для малооборотистых моторов более всего подходит смазка марки 30 (Л).

- Для быстроходных электродвигателей — смазка с маркировкой 20.

- Для среднеоборотистых электродвигателей можно использовать оба типа представленных средств.

При любом выборе необходим регулярный долив масла, который необходимо производить не реже одного раза в десять дней. Также следует сказать, что высокотемпературная смазка подшипников должна полностью меняться через каждые 20 дней эксплуатации (3 недели).

Пигментные смазки

Данная категория смазочных материалов одной из первых была использована для работы узлов трения в условиях высоких температур. Наиболее известной является т.

Недостатком синей смазки является её высокая стоимость. Но есть и другие, более бюджетные варианты пигментных высокотемпературных смазок. В том же диапазоне температур может эксплуатироваться и, т. н. темно-фиолетоваю мазь ВНИИНП-235. Она используется в малоскоростных подшипниках качения, системах управления самолетами, но не подходит для вакуума как синяя смазка.

Литиевые смазки

Основной спецификой литиевой смазки для подшипников является её высокие водоотталкивающие свойства. Смазочные материалы данной группы обладают высокой вязкостью, характеризуются одним из наиболее широких диапазонов рабочих температур. По этой причине литиевая смазка считается наиболее универсальной и применяется во многих узлах механизмов и машин.

Смазочные материалы данной группы обладают высокой вязкостью, характеризуются одним из наиболее широких диапазонов рабочих температур. По этой причине литиевая смазка считается наиболее универсальной и применяется во многих узлах механизмов и машин.

Она производится как смесь синтетических материалов и минеральных масел. В качестве загустителя применяются различные органические и неорганические вещества. При повышении количества оборотов подшипника уменьшается вязкость вещества. Из наиболее известных литиевых смазок можно отметить такие популярные материалы как ЦИАТИМ-201, 202, ОКБ 122-7. В закрытых подшипниках широко используется ЦИАТИМ-203 и ВНИИНП-242.

Твердые смазки

При специфических условиях эксплуатации, например, при низких или высоких температурах, в вакууме или при повышенных требованиях к чистоте смазочных материалов и не допускается проникновение масла в другие части подшипника, применяются твердые смазки. Как правило, они предназначены для подшипников скольжения, но нередко применяются и для обеспечения работы подшипников качения.

При выборе твердой смазки необходимо в первую очередь учесть свойства данного материала. Твердые смазки характеризуются высокими антифрикционными свойствами, что объясняется их пластинчатой структурой. Для смещения пластин не требуется приложения каких-либо заметных усилий и, соответственно, показатели силы трения сводятся к нулю. Помимо вышеуказанных смазок широко применяются дисульфид вольфрама, различные окислы, нитрид бора, а также фтористые соединения. Малое трение обеспечивает высокую стойкость к износу, но чтобы обеспечить длительную работу пленки твердой смазки используются связующие с высокими показателями адгезии. Оптимальная толщина данного слоя должна быть в диапазоне 5-25 мк. К самосмазывающимся твердым материалам относятся металлокерамические композиции на основе дисульфата молибдена. Ещё одним направлением производства данных материалов является использование полимеров, из которых наилучшие показатели демонстрируют фторопласты.

В качестве итога

Из-за существенных различий в условиях эксплуатации подшипников качения невозможно дать четкий ответ на вопрос: какую смазку использовать для подшипников. Необходимо учесть температуру, частоту вращения подшипника, нагрузку, окружающую среду и множество других факторов. Рекомендации по применению смазки содержатся в руководстве по эксплуатации оборудования и их необходимо придерживаться. Помните – правильный выбор и своевременная замена смазки являются важным фактором долгой и бесперебойной работы оборудования, обеспечат существенное снижение затрат на его ремонт и эксплуатацию.

Смазки для подшипников ступицы: ТОП-5

Смазка для подшипников ступицы защищает их от износа и облегчает скольжение контактирующих поверхностей, чем способствует легкому вращению колеса, снижению нагрузки на двигатель и ходовую часть автомобиля.

Мы выбрали 5 наиболее популярных смазок для подшипников и представили их в виде рейтинга – на основании комплекса свойств, стоимости и успешного опыта применения материалов.

EFELE MG-213

EFELE MG-213

5.0

лучший выбор

Отличная термостойкая пластичная смазка универсального назначения. Изготовлена на базе минерального масла, загущенного литиевым комплексным мылом. Диапазон рабочих температур от -30 до +160 °C.

EFELE MG-213 обладает механической стабильностью, повышенной несущей способностью, устойчива к смыванию водой. Смазка характеризуется высокими антикоррозионными и противоизносными свойствами, имеет длительный срок службы.

Помимо ступичных подшипников, данный материал актуален и в других узлах ходовой части автомобилей и специальной техники. В промышленности он применяется для обслуживания деревообрабатывающего, полимерного и металлургического оборудования, подшипниках сушильных печей, вентиляторов и электродвигателей.

Фасовки

- Шприц с дозатором 10 г, туба 400 г, ведра 5 и 18 кг

Molykote Multilub

Molykote Multilub

4.6

Пластичная минеральная смазка на основе литиевого мыла. Диапазон рабочих температур от -25 до +120 °C.

Molykote Multilub предотвращает коррозию, заедание, задиры и схватывание. Она не вымывается водой, имеет длительный срок службы, высокую несущую способность.

Она не вымывается водой, имеет длительный срок службы, высокую несущую способность.

Данная смазка используется не только в ступичных подшипниках, но и узлах трения вентиляторов и электродвигателей, конвейерных систем и металлообрабатывающих станков. Подходит для зубчатых передач, шлицевых соединений и гибких валов в оболочках.

Molykote Multilub проигрывает EFELE MG-213 по стоимости, диапазону рабочих температур и доступности.

Фасовки

- Тюбик 100 г, туба 400 г, банка 1 кг, ведро 20 кг, бочка 180 кг

Fuchs Renolit LX EP 2

Fuchs Renolit LX EP 2

3.7

Пластичная смазка зеленого цвета на основе минерального масла и литиевого комплекса. Диапазон рабочих температур от — 30 до +150 °C.

Fuchs Renolit LX EP 2 обеспечивает защиту поверхностей от коррозии и износа, устойчива к механическому разрушению и окислению. Обладает повышенной несущей способностью и длительным сроком службы.

Обладает повышенной несущей способностью и длительным сроком службы.

Смазка предназначена для обслуживания узлов трения ходовой части автомобилей и специальной техники, подходит для промышленного оборудования.

Fuchs Renolit LX EP 2 обладает стабильными характеристиками, однако проигрывает лидерам по термо-и водостойкости.

Фасовки

- Туба 400 г, ведра 5 и 18 кг, бочка 180 кг

Mobilgrease XHP 222

Mobilgrease XHP 222

3.1

Минеральная пластичная смазка на основе литиевого комплексного мыла. Диапазон рабочих температур от -25 до +150 °C.

Смазка Mobilgrease XHP 222 устойчива к воздействию воды, защищает подшипники от коррозии и износа, предотвращает задиры, при высоких температурах не разрушается и не окисляется.

Данный материал может применяться как в ходовой части автомобильной и специальной техники, так и в промышленном оборудовании, морском и сельскохозяйственном оборудовании.

По своим характеристикам Mobilgrease XHP 222 уступает смазке Molykote, а по цене намного превосходит российскую EFELE MG-213.

Фасовки

- Туба 390 г, ведро 18 кг, ведра 50 и 180 кг

Shell Gadus S3 V220C 2

Shell Gadus S3 V220C 2

2.4

Минеральная пластичная смазка многоцелевого применения на основе литиевого комплекса. Диапазон рабочих температур от -15 до +150 °C.

Shell Gadus S3 V220C 2, помимо ступичных подшипников и других элементов ходовой части автомобилей, используется в нагруженных узлах литейного, вибрационного, горнодобывающего, дробильного оборудования и роликовых транспортерах.

Смазка устойчива к повышенным вибрационным нагрузкам, воздействию воды и высоких температур. Она хорошо удерживается на поверхностях, защищает их от износа и коррозии, а также обладает длительным сроком службы.

Среди всех представленных смазок Shell Gadus S3 V220C 2 обладает самой низкой морозостойкостью, что резко ограничивает область ее применения.

Фасовки

- Туба 400 г, ведро 18 кг, бочка 180 кг

Требования к смазкам для подшипников ступицы

Качественная смазка для ступичных подшипников должна отвечать ряду требований:

- Не растекаться при высоких температурах: летом в дневное время асфальт прогревается до +70 °C, а при увеличении нагрузок на подшипниковый узел температура может достигать +140 °C и более

- Не загустевать и не застывать при отрицательных температурах: в противном случае усилие на сдвиг увеличится, шарики или ролики в подшипниках перейдут в режим трения скольжения, что повлечет за собой усиление износа и образование задиров

В идеале смазка должна сохранять свои рабочие характеристики при температурах от -40 °C (можно ниже) до +140 °С.

- Не смываться водой, которая попадает в узел с дорожного полотна: вымывание смазки грозит распространением коррозии

- Иметь оптимальную вязкость, чтобы под действием высоких скоростей, температур и нагрузок сохранять свою структуру, обеспечивать эффективное смазывание и отвод тепла.

- Быть устойчивой к различным химическим веществам (реагентам, топливу, маслу), нейтральной к резинам и пластмассам – чтобы не разрушать сальники и пыльники

В настоящее время для ступичных подшипников чаще всего используют литиевые и молибденовые смазки. Рассмотрим эти группы подробнее.

Литиевые смазки

Наиболее распространенные и широко применяемые не только для обслуживания ступичных подшипников, но и других узлов автомобиля. Материалы на основе минеральных, синтетических и полусинтетических базовых масел, загущенных литиевым мылом или литиевым комплексом.

Литиевые смазки обладают высоким ресурсом и достаточно доступной ценой.

Они работают при нагрузках до 2800 Н, защищают узлы от коррозии, не вымываются водой, имеют достаточно высокие противоизносные и противозадирные свойства.

Другие свойства этих смазок зависят от особенностей базового масла. Например, силиконовые литиевые смазки имеют низкий коэффициент трения и высокие диэлектрические свойства, устойчивы к агрессивным химикатам. Материалы на основе эфирных синтетических масел выдерживают очень высокие скорости (свыше 1300000 мм*об/мин), а также обладают шумоподавляющими способностями.

Смазки на базе полиальфаолефиновых (ПАО) масел имеют очень низкие температуры застывания, характеризуются малой коксуемостью, высокой термостабильностью, устойчивостью к окислению.

В комплексных литиевых смазках базовое масло загущено мылами литиевых солей уксусной, адипиновой, азелаиновой и других кислот. Они отличаются более широким диапазоном рабочих температур, большей устойчивостью к воздействию воды, высокой механической стабильностью и уменьшенным маслоотделением.

Молибденовые смазки

Смазки с дисульфидом молибдена (MoS2) в качестве антифрикционной добавки. Так же, как и литиевые, они могут быть минеральными, синтетическими и полусинтетическими.

Частицы дисульфида молибдена образуют на поверхностях деталей дополнительный смазочный слой, который защищает их от абразивного износа, задиров и коррозии.

В случае испарения базового масла смазывающую функцию берет на себя MоS2, и смазка начинает работать в качестве аварийной.

Молибденовые смазки обладают высокой несущей способностью и могут работать при очень больших нагрузках. Как правило, они закладываются на весь срок службы ступичного подшипника.

Минус молибденовых материалов в том, что при длительном воздействии воды в них образуются абразивные частицы, которые негативно влияют на состояние подшипников. Поэтому в случае нарушения их герметичности смазка нуждается в замене.

Чем не рекомендуется смазывать ступичные подшипники?

Для обслуживания ступичных подшипников подходят далеко не все смазки. К примеру, солидол при резком повышении температуры перестает защищать детали от износа. Графитовые смазки содержат абразивные компоненты, которые могут повреждать металлические поверхности. Натриевые и кальциевые смазки отлично снижают трение, но не защищают узлы от коррозии. Силиконовые смазки в достаточно тяжелых условиях эксплуатации ступичных подшипников быстро теряют свои свойства.

ШРУС-4 технически подходит для применения в ступичных подшипниках, однако специалисты рекомендуют использовать ее в более «грубых механизмах. Смазки с цинком и железом, хоть и разработаны для подшипников качения, больше подходят для узлов промышленного оборудования, чем для ступиц.

Консервационные смазки в целом удовлетворяют условиям эксплуатации ступичного узла, но плохо работают при высоких нагрузках.

Также не рекомендуется смешивать в подшипнике несколько видов смазок – неизвестно, к каким результатам это может привести.

Многие автопроизводители регламентируют ресурс смазки для подшипников ступицы 35-45 тысячами км пробега. Однако с учетом условий и интенсивности эксплуатации автомобиля этот срок может быть скорректирован в меньшую сторону.

При выборе смазки следует ориентироваться на тип подшипника, марку стали, из которой он изготовлен, рабочую нагрузку узла, скорость его вращения, частоту эксплуатации автомобиля и другие факторы.

Практика показывает, что для ступичных подшипников лучше всего подходят термостойкие смазки, которые наносятся в узлы в оптимальном количестве. Недостаток смазочного материала может привести к заклиниванию подшипника, а избыток – к выдавливанию смазки из узла.

Как смазать подшипник ступицы?

Смазывание ступичного подшипника – не самая сложная операция, которая при наличии определенного набора инструментов вполне доступна для каждого автовладельца.

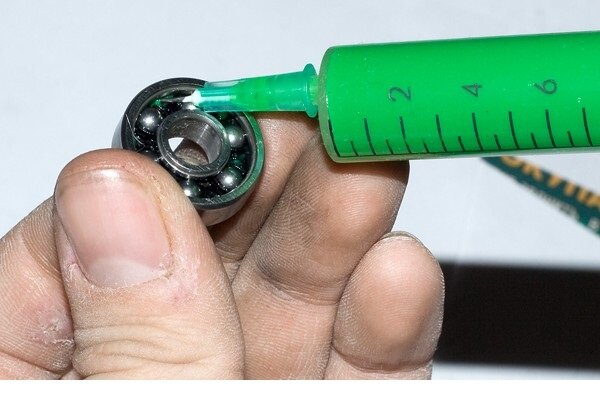

Предварительно подготовьте смазку, ветошь, сальники, ступичные гайки, молоток, набор гаечных ключей, съемник (можно плоская отвертка), промывочную жидкость (бензин, ацетон) или специальный очиститель.

- Перед тем, как приступать к разборке узла, установите автомобиль на ровной поверхности, включите ручной тормоз и снимите нужное колесо.

- При помощи торцевой головки и удлиненного воротка ослабьте ступичную гайку, снимите тормозной суппорт и диск.

- Саму ступицу отсоедините от поворотного кулака. После этого полностью выкрутите гайку, которая фиксирует ступицу.

- При помощи молотка выбейте деталь из полуоси. Подшипник запрессован в обойму при помощи съемника или плоской отвертки. Если кольцо в обойме «закисло» и прикипело к посадочному месту, демонтируйте его с помощью специального средства типа EFELE UNI-M.

- После снятия подшипника удалите старую смазку, очистить обойму и посадочное место. Для этого потребуется бензин, дизельное топливо или специальный очиститель.

- Чистой ветошью вытрите поверхности насухо, а затем смажьте подшипник, обойму и посадочное место.

- Соберите узел, осуществляя вышеперечисленные действия в обратной последовательности.

Обслуживание автомобиля с тормозами барабанного типа выполняется без снятия ступицы, порядок действий при этом остается таким же.

Смазка подшипников — Консистентная смазка подшипников

Смазка

Смазка абсолютно необходима для правильной работы шариковых и роликовых подшипников. Надлежащая смазка уменьшит трение между внутренними скользящими поверхностями компонентов подшипников и уменьшит или предотвратит контакт металлов тел качения с дорожками качения. Правильная смазка снижает износ и предотвращает коррозию, обеспечивая долгий срок службы подшипников.

Смазка, особенно циркулирующее масло, также отводит тепло от подшипника.

Существует два основных типа смазочных материалов для подшипников: масло и консистентная смазка. Первое довольно просто понять, поскольку оно представляет собой свободно текущую жидкость, а второе немного сложнее. Чтобы быть смазкой, все смазки содержат масло, которое захватывается загущенной основой. Именно эта основа создает впечатление, что консистентная смазка является более вязким типом масла; однако фактическую смазку выполняет масло в смазке. Каждый тип смазки имеет свои преимущества и недостатки и выбирается в зависимости от характера применения. Основные преимущества двух основных типов смазочных материалов:

Первое довольно просто понять, поскольку оно представляет собой свободно текущую жидкость, а второе немного сложнее. Чтобы быть смазкой, все смазки содержат масло, которое захватывается загущенной основой. Именно эта основа создает впечатление, что консистентная смазка является более вязким типом масла; однако фактическую смазку выполняет масло в смазке. Каждый тип смазки имеет свои преимущества и недостатки и выбирается в зависимости от характера применения. Основные преимущества двух основных типов смазочных материалов:

Каждый производитель смазочного материала может предоставить спецификацию для каждого из своих продуктов, и каждый лист будет содержать список из примерно 20 свойств и их значений, относящихся к этому смазочному материалу. Важнейшим свойством любой смазки для подшипников качения является ее вязкость. Если спецификация предназначена для масла, значения вязкости будут указаны для масла. Если это смазка, это должно относиться к «вязкости базового масла» или другому подобному термину, в зависимости от производителя. Обычно четыре значения вязкости отображаются следующим образом:

Обычно четыре значения вязкости отображаются следующим образом:

- сСт при 40° C (104° F) единицы СИ

- сСт при 100°C (212°F) единицы СИ

- SUS при 100°F(38°C) Имперские единицы

- SUS при 210°F (99°C) Имперские единицы

Очень важно выбрать смазку, которая будет обеспечивать минимально приемлемую вязкость при рабочей температуре подшипника, которая обычно находится между самой низкой и самой высокой эталонными температурами, указанными выше. Как правило, показатели вязкости масла очень быстро уменьшаются с повышением температуры. Определение рабочей температуры подшипника — довольно сложный расчет, который выходит за рамки данного каталога. Другое дело – расчет вязкости смазочного материала при этой температуре по спецификациям производителя смазочного материала. Часто предыдущий опыт работы с существующей аналогичной машиной указывает на приемлемую смазку. Домашние испытания прототипа или первой машины могут показывать рабочие температуры. В большинстве машин используется смазка, выбранная в соответствии с наиболее жесткими требованиями к одному компоненту машины, например, подшипнику, шестерне и т. д.

В большинстве машин используется смазка, выбранная в соответствии с наиболее жесткими требованиями к одному компоненту машины, например, подшипнику, шестерне и т. д.

Присадки являются очень важной характеристикой современных масел и смазок и часто могут иметь значение для успешной и долговременной работы подшипников и других компонентов машин. При выборе любого смазочного материала всегда следует учитывать присадки.

Подшипники Мы предлагаем

American Roller Bearing в основном производит подшипники для тяжелых условий эксплуатации, которые используются в различных отраслях промышленности в США и во всем мире. Наши подшипники промышленного класса должны не только обеспечивать длительный срок службы в соответствии с критерием усталости при качении, но и конструктивно сохранять целостность при ударах, перегрузках и случайных высокоскоростных отклонениях. С этой целью была оптимизирована конструкция каждого подшипника для тяжелых условий эксплуатации, включая наши подшипники с большим отверстием.

- Шарикоподшипники

- Цилиндрические роликоподшипники

- Конические роликоподшипники

- Сферические роликоподшипники

- Упорные подшипники

- Специальные подшипники

Масляная смазка

С точки зрения производительности масло является наилучшей формой смазки, и оно обеспечивает несколько способов подачи в подшипники. Простейшей формой является поддержание статического уровня масла в корпусе подшипника. В некоторых типах оборудования, например, в шестернях и/или шатунах, масло, подаваемое на эти компоненты, образует туман или брызги, смачивающие контактные поверхности подшипников. Это иногда называют «смазкой разбрызгиванием».

Следующими по сложности являются системы масляного тумана и воздуха/масла, которые предназначены для подачи точного количества масла, необходимого для смазки, предотвращая избыток масла, который может взбиваться подшипником, увеличивая сопротивление и температуру.

Для высокоскоростных применений часто необходима струйная циркуляция масла. Форсунки впрыскивают масло непосредственно в подшипник, обеспечивая двойную функцию смазки и отвода тепла. Эти системы сложны и дороги и выбираются в случае крайней необходимости.

Форсунки впрыскивают масло непосредственно в подшипник, обеспечивая двойную функцию смазки и отвода тепла. Эти системы сложны и дороги и выбираются в случае крайней необходимости.

Смазка консистентной смазкой

Как правило, смазка консистентной смазкой выбирается, если потребности подшипника в смазке это позволяют. Типовые системы смазки намного проще масляных систем и стоят дешевле. Часто единственными необходимыми функциями являются отверстия для подачи смазки и внешний пресс-масленка для пополнения.

При выборе смазки для области применения необходимо учитывать несколько ее свойств для ожидаемых условий эксплуатации. Приоритет этих свойств:

- Требуемая вязкость масла при температуре подшипника.

- Марка по рабочей температуре.

- Мыльная основа, которая лучше всего подходит для применения.

- Наличие противозадирных присадок.

Уровень «Класс» смазки является индикатором ее жесткости. Марки «0» и «1» относительно мягкие и обычно используются при низких рабочих температурах. Марки «2», «3» и «4» используются при все более высоких температурах. Класс «3» также обычно используется в вертикальных установках, чтобы предотвратить оседание всей смазки на дне подшипника.

Марки «2», «3» и «4» используются при все более высоких температурах. Класс «3» также обычно используется в вертикальных установках, чтобы предотвратить оседание всей смазки на дне подшипника.

Различные загущающие основы имеют определенные преимущества, поэтому их можно выбирать для различных применений. Некоторые из их основных преимуществ:

Повторная смазка подшипников

Во многих случаях необходимо регулярно пополнять смазку, так как старая смазка «высыхает» из-за попадания масла на движущиеся части подшипника, и загущающая основа будет окисляться. Повторная смазка должна быть неотъемлемой частью конструкции оборудования, и некоторые типы подшипников уже обеспечивают возможность повторной смазки. Хорошие конструкторы предусмотрят доступные смазочные каналы в самой машине для попадания смазки в подшипник. Очень мало пользы от продавливания новой смазки к подшипнику, если старая смазка блокирует путь. Гораздо лучше ввести новую смазку в центр подшипника и дать ей вытолкнуть старую с каждой стороны. Если это невозможно в выбранном подшипнике, то смазку необходимо нанести на одну сторону подшипника, в то время как другая сторона полости корпуса обеспечивает место для удаления старой смазки. Некоторые конструкции машин предусматривали продувочное отверстие или позволяли старой смазке вытекать из-под уплотнительных кромок. В некоторых типах оборудования, используемого в отраслях промышленности, где в воздухе присутствуют абразивные частицы, консистентная смазка используется в качестве фильтрующего материала для улавливания этих частиц. Регулярная повторная смазка этих подшипников и их корпусов удаляет загрязненную смазку из корпусов подшипников. Важно помнить, что повторную смазку следует выполнять, когда смазка в подшипнике еще хороша.

Если это невозможно в выбранном подшипнике, то смазку необходимо нанести на одну сторону подшипника, в то время как другая сторона полости корпуса обеспечивает место для удаления старой смазки. Некоторые конструкции машин предусматривали продувочное отверстие или позволяли старой смазке вытекать из-под уплотнительных кромок. В некоторых типах оборудования, используемого в отраслях промышленности, где в воздухе присутствуют абразивные частицы, консистентная смазка используется в качестве фильтрующего материала для улавливания этих частиц. Регулярная повторная смазка этих подшипников и их корпусов удаляет загрязненную смазку из корпусов подшипников. Важно помнить, что повторную смазку следует выполнять, когда смазка в подшипнике еще хороша.

Интервалы повторной смазки, которые всегда обеспечивают надлежащее количество масла в подшипниках, не всегда могут быть точно предсказаны. Мы знаем, что правильный интервал в основном зависит от рабочей температуры, количества часов работы в день, а также размера и скорости подшипника. Некоторое оборудование требует повторной смазки всех подшипников каждый день, какое-то раз в неделю, какое-то раз в две недели, а какое-то раз в месяц. В таких случаях часто полезно полностью промывать подшипники один раз в год, повторно заполнять новой смазкой и продолжать установленную программу повторного смазывания. Пользователям рекомендуется не только осматривать состояние старой смазки, но и отправлять образцы в лабораторию, специализирующуюся на анализе отработанных смазок. Знания, полученные для каждого конкретного применения, являются лучшим индикатором правильного интервала повторного смазывания.

Некоторое оборудование требует повторной смазки всех подшипников каждый день, какое-то раз в неделю, какое-то раз в две недели, а какое-то раз в месяц. В таких случаях часто полезно полностью промывать подшипники один раз в год, повторно заполнять новой смазкой и продолжать установленную программу повторного смазывания. Пользователям рекомендуется не только осматривать состояние старой смазки, но и отправлять образцы в лабораторию, специализирующуюся на анализе отработанных смазок. Знания, полученные для каждого конкретного применения, являются лучшим индикатором правильного интервала повторного смазывания.

Получить рекомендации по смазке не составит труда, поскольку существует множество производителей и дистрибьюторов смазочных материалов, которые должны обладать знаниями и спецификациями для оказания профессиональной помощи. Опыт работы с их продуктами на аналогичном оборудовании и/или в аналогичных условиях эксплуатации часто является лучшей причиной для выбора марки или типа смазки для подшипников в единице оборудования.

Мы постарались определить наиболее важные характеристики смазки для наших подшипников, чтобы они обеспечивали долгий срок службы владельцам и операторам оборудования, в котором они установлены. Мы кратко коснулись лишь некоторых характеристик распространенных масел и консистентных смазок, оставив эксперту по смазочным материалам разъяснение многих других характеристик различных смазочных материалов. Если у покупателей наших подшипников есть какие-либо вопросы или опасения по поводу рекомендаций по смазочным материалам для их оборудования, пожалуйста, не стесняйтесь обращаться в отдел продаж American Roller Bearing или к одному из наших представителей на местах. Заявленная политика American Roller Bearing Company заключается в том, что мы не рекомендуем конкретный смазочный материал или даже компанию, производящую смазочные материалы. Однако мы проверим, подходит ли выбранный нашими клиентами смазочный материал для наших подшипников.

Нажмите здесь, чтобы запросить предложение или позвоните нам по телефону 828-624-1460

Посмотреть онлайн-каталог Запрос информации

Смазка и смазка подшипников электродвигателя

Подшипники качения, используемые в электродвигателях, подвержены риску различных видов отказа, если применяется неправильная стратегия обслуживания или смазки. К ним относятся неправильный выбор смазочного материала, загрязнение, потеря смазочного материала и чрезмерное смазывание. В этой статье обсуждается несколько эффективных стратегий, позволяющих свести к минимуму вероятность этих режимов отказа.

К ним относятся неправильный выбор смазочного материала, загрязнение, потеря смазочного материала и чрезмерное смазывание. В этой статье обсуждается несколько эффективных стратегий, позволяющих свести к минимуму вероятность этих режимов отказа.

Большинство электродвигателей имеют консистентную смазку, антифрикционные подшипники качения. Смазка является источником жизненной силы этих подшипников, поскольку она образует масляную пленку, которая предотвращает резкий контакт металла с металлом между вращающимся элементом и дорожками качения. Проблемы с подшипниками являются причиной от 50 до 65 процентов всех отказов электродвигателей, и большая часть этих проблем с подшипниками приходится на неправильные методы смазки. Надлежащие процедуры технического обслуживания, планирование и использование правильной смазки могут повысить производительность за счет уменьшения числа проблем с подшипниками и отказов двигателя.

Отказы

Знакомьтесь с неудачами. Зная виды отказов, можно сосредоточиться на их уменьшении или даже устранении.

Зная виды отказов, можно сосредоточиться на их уменьшении или даже устранении.

Неправильный смазочный материал — Важно использовать правильную смазку для конкретных применений. Повторная смазка неподходящей смазкой может привести к преждевременному выходу подшипника из строя. У большинства поставщиков масел есть смазка, специально разработанная для электродвигателей, которая отличается от их многоцелевой смазки для экстремальных условий (EP).

Несовместимость консистентных смазок — Консистентные смазки производятся с использованием различных загустителей, таких как литий, кальций или полимочевина. К сожалению, не все смазки совместимы друг с другом, даже с одинаковым типом загустителя. Поэтому важно использовать одну и ту же смазку или совместимый заменитель на протяжении всего срока службы подшипника.

Корпус двигателя, полный смазки — Если полость для смазки переполнена и применяется высокое давление из шприца для смазки, избыточная смазка может попасть между валом и внутренней крышкой подшипника и вдавиться внутрь двигателя. Это позволяет смазке покрыть концевые обмотки системы изоляции и может привести к выходу из строя как изоляции обмотки, так и подшипников.

Это позволяет смазке покрыть концевые обмотки системы изоляции и может привести к выходу из строя как изоляции обмотки, так и подшипников.

Смазочное голодание — Есть несколько возможных причин смазочного голодания. Во-первых, при установке добавляется недостаточно смазки. Второй – несоответствующие, удлиненные интервалы повторного смазывания. В-третьих, возможно, что масло отделилось от основы загустителя из-за перегрева.

Избыточное давление в корпусе подшипника — Каждый раз, когда в корпусе подшипника возникает избыточное давление, нагрузка возникает на детали, которые не рассчитаны на такое давление. Имейте в виду, что стандартный ручной смазочный шприц может создавать давление до 15 000 фунтов на квадратный дюйм.

Перегрев из-за избытка смазки — Слишком большой объем приведет к тому, что вращающиеся элементы подшипника взбивают смазку, пытаясь вытолкнуть ее в сторону. Это приводит к паразитным потерям энергии и высоким рабочим температурам, а также увеличивает риск отделения масла и выхода подшипников из строя.

Начало работы

Для начала должен быть составлен план. Следующие предложения представляют собой абсолютный минимум, который необходимо обсудить и реализовать для запуска программы.

Составьте список оборудования, включающий все активы, необходимые для программы.

Проверьте тип подшипников и их уплотнений, установленных как на внутренней, так и на внешней стороне двигателей. Это определит, можно ли повторно смазывать подшипники. Следует также определить политику повторной смазки экранированных подшипников, обычно используемых в двигателях. (Некоторые эксперты рекомендуют не смазывать подшипники с двойным экраном.)

Выберите тип смазки, подходящий для программы. Помните, что после выбора типа и производителя смазки лучше не отклоняться от этого выбора. Если эта смазка отличается от смазки, ранее использовавшейся в подшипниках, предыдущую смазку необходимо очистить или смыть с подшипников и корпусов.

Внесите все необходимые изменения в электродвигатели.

Это включает в себя добавление фитингов и обеспечение их доступности.

Это включает в себя добавление фитингов и обеспечение их доступности.Установите набор процедур для технического обслуживания двигателей.

Разработка системы управления проектами

Существует множество вариантов выбора системы профилактического обслуживания (PM). На некоторых предприятиях может быть выгодно использовать только электронную таблицу, в то время как другим необходимы полные специализированные системы. Конечная цель та же. Каждый двигатель необходимо отслеживать как актив, отмечая внимание, уделяемое каждому двигателю. Вот некоторые факторы, которые следует учитывать в системе PM: дата установки, мощность, размер рамы, число оборотов в минуту, тип подшипника и условия окружающей среды. Настройка такой системы может занять некоторое время, но после завершения она станет отличным инструментом.

Определение типа смазки

При поиске типа смазки и производителя или поставщика необходимо учитывать несколько моментов. Ниже приведен список качеств хорошей смазки для электродвигателей:

Ниже приведен список качеств хорошей смазки для электродвигателей:

Хорошие характеристики канала

NLGI классы 2–3

Вязкость базового масла ISO VG от 100 до 150 или более конкретно 9от 0 до 120 сСт при 40°C

Высокая температура каплепадения, минимум 400°F

Низкий уровень утечки масла согласно D1742 или D6184

Отличная стойкость к высокотемпературному окислению

Хорошие характеристики крутящего момента при низких температурах

Хорошие противоизносные характеристики (но не противозадирные)

Полимочевинная смазка пользуется популярностью у многих производителей подшипников и двигателей. Значительная часть производителей оборудования также указывает определенный тип смазки на основе полимочевины в своем электрическом оборудовании. Смазка на основе полимочевины — отличная смазка для электродвигателей; однако этот загуститель несовместим с большинством других загустителей. Некоторые производители не рекомендуют смешивать одну марку полимочевины с другой. Проинструктируйте мастерскую по ремонту двигателей о том, какую смазку использовать, и убедитесь, что тип смазки указан в заказах на покупку новых двигателей.

Некоторые производители не рекомендуют смешивать одну марку полимочевины с другой. Проинструктируйте мастерскую по ремонту двигателей о том, какую смазку использовать, и убедитесь, что тип смазки указан в заказах на покупку новых двигателей.

Определить цикл повторной смазки

Существует несколько методов определения времени цикла повторного смазывания. Важно понимать, что ни один метод не даст волшебного решения проблем растения. Множество доступных калькуляторов, таблиц и диаграмм могут стать хорошей отправной точкой. Их можно использовать для определения того, как устанавливать циклы. Однако настоящая тонкая настройка должна осуществляться методом проб и ошибок. Факторами, общими для большинства калькуляторов, являются нагрузка, время работы, тип подшипника, температура, окружающая среда и скорость. Именно здесь будет полезна созданная база данных.

Регулятор объема смазки

Контроль объема смазки является давней проблемой для промышленности, и простого следования рекомендациям OEM может быть недостаточно для решения этой проблемы. Существует простое уравнение, использующее логический подход к определению объема добавляемой смазки. Формула:

Существует простое уравнение, использующее логический подход к определению объема добавляемой смазки. Формула:

G = 0,114 x D x B

Где G = количество смазки в унциях, D = внешний диаметр подшипника в дюймах и B = ширина подшипника в дюймах.

Как только объем найден, его необходимо преобразовать в выстрелы или насосы масленки. Есть один способ получить значение, используемое для преобразования числа; для этого пользователю понадобится шприц для смазки и почтовые весы. Найдя мощность за полный ход рукоятки, пометьте пистолет так, чтобы он был «откалиброван». Среднее значение составляет примерно 18 выстрелов на унцию для большинства ручных пистолетов, но производительность шприца для консистентной смазки может варьироваться в 10 раз, поэтому обязательно калибруйте каждый пистолет. Онлайн-калькулятор смазки Noria может помочь.

Использование инструментов обратной связи

Обратная связь от точек смазки необходима для проверки правильности выбора частоты и объема. Ультразвуковые приборы могут быть лучшим инструментом для подбора оптимальной частоты повторного смазывания. Консервативный подход заключается в использовании метода генерации частоты в качестве отправной точки и постоянном уточнении этого значения на основе обратной связи от ультразвукового оборудования. Аналогично с объемом, ультразвук можно использовать для определения правильного количества смазки с помощью гибридного метода. Ультразвук будет подробно обсуждаться в следующем выпуске 9-го номера.0209 ML , потому что это своего рода художественная форма и требует отдельной статьи на эту тему.

Ультразвуковые приборы могут быть лучшим инструментом для подбора оптимальной частоты повторного смазывания. Консервативный подход заключается в использовании метода генерации частоты в качестве отправной точки и постоянном уточнении этого значения на основе обратной связи от ультразвукового оборудования. Аналогично с объемом, ультразвук можно использовать для определения правильного количества смазки с помощью гибридного метода. Ультразвук будет подробно обсуждаться в следующем выпуске 9-го номера.0209 ML , потому что это своего рода художественная форма и требует отдельной статьи на эту тему.

Процедура смазки подшипников электродвигателя

Цель хорошей программы технического обслуживания состоит в том, чтобы продлить срок службы двигателя. В большинстве случаев неправильные процедуры смазки электродвигателя могут негативно сказаться на программе. Базовый набор процедур должен включать некоторые варианты следующего:

Убедитесь, что шприц для смазки содержит соответствующую смазку.

Очистите участки вокруг рельефной и заливной арматуры.

Снимите клапан сброса смазки или сливную пробку.

Смажьте подшипник рассчитанным количеством смазки. Медленно добавляйте смазку, чтобы свести к минимуму чрезмерное повышение давления в полости для смазки.

Следите за тем, чтобы смазка не вытекала из разгрузочного отверстия. Если в двигатель закачано чрезмерное количество смазки, а старая отработанная смазка не удаляется, остановитесь и проверьте, не блокирует ли затвердевшая смазка выпускной канал.

Если повторное смазывание выполняется при неработающем двигателе, дайте двигателю поработать до тех пор, пока температура подшипника не поднимется до рабочей температуры, чтобы учесть тепловое расширение смазки. Убедитесь, что предохранительный клапан или сливная пробка не сняты во время этого процесса.

Дайте двигателю поработать при этой температуре в течение короткого времени, чтобы удалить лишнюю смазку, прежде чем устанавливать нижние клапаны сброса смазки.

Они работают при нагрузках до 2800 Н, защищают узлы от коррозии, не вымываются водой, имеют достаточно высокие противоизносные и противозадирные свойства.

Они работают при нагрузках до 2800 Н, защищают узлы от коррозии, не вымываются водой, имеют достаточно высокие противоизносные и противозадирные свойства.

Это включает в себя добавление фитингов и обеспечение их доступности.

Это включает в себя добавление фитингов и обеспечение их доступности.