Возможные неисправности системы смазки дизеля и способы устранения — КиберПедия

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………….. | ||

| 1. | УСТРОЙСТВО СИСТЕМЫ СМАЗКИ АВТОМОБИЛЯ МАРКИ КамАЗ-740…………………………………………………………… | |

| 2. | ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СИСТЕМЫ СМАЗКИ И СПОСОБЫ ИХ УСТРАНЕНИЯ……………………………………. | |

| 3. | ТЕХНИЧЕСККОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ СМАЗКИ АВТОМОБИЛЯ МАРКИ КамАЗ-740……………………………… | |

| 3.1 | Технология выполнения технического обслуживания | |

| 3.2 | Инструменты, применяемые при выполнении технического обслуживания | |

| 4. | ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ ВЫПОЛНЕНИИ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ | |

ЗАКЛЮЧЕНИЕ……………………………………………………………… | ||

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ………………………. | ||

ПРИЛОЖЕНИЯ……………………………………………………………… | ||

СОДЕРЖАНИЕ

ВВЕДЕНИЕ …………………………………………………………………………………………….. 4

1. СИСТЕМА СМАЗКИ ……………………………………………………………………………. 6

1.1. Устройство системы смазки ………………………………………………………….. 6

1.2. Инструктивная карта «Демонстрация устройства системы смазки» …… 11

1.3. Диагностирование системы смазки ……………………………………………… 13

1.4. Инструктивная карта «Диагностирование системы смазки» …………. 14

1.5. Техническое обслуживание системы смазки ………………………………… 16

1.6. Инструктивная карта «Техническое обслуживание системы

смазки» . …………………………………………………………………………………………………..18

…………………………………………………………………………………………………..18

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…………………………………….. 39

ПРИЛОЖЕНИЯ………………………………………………………………………………………. 40

ВВЕДЕНИЕ

Между отдельными деталями двигателя, поверхности которых перемещаются одна относительно другой, возникает сила, препятствующая этому перемещению, называемая силой трения.

Сила трения зависит от точности обработки соприкасающихся поверхностей, давления и скорости относительного перемещения. На преодоление сил трения затрачивается часть мощности двигателя; помимо этого трение приводит к износу деталей и их нагреву. Уменьшение сил трения достигается улучшением качества обработки поверхности, применением антифрикционных сплавов, шариковых и роликовых подшипников. Одним из наиболее эффективных способов уменьшения сил трения является смазка.

В зависимости от размещения и условий работы деталей масло может подаваться под давлением, разбрызгиванием и самотеком. В автомобильных двигателях применяются все три способа подвода масла, при этом к наиболее нагруженным деталям масло поступает под давлением, к другим — разбрызгиванием и самотеком.

Для хранения, подвода, очистки и охлаждения масла применяют ряд приборов, маслопроводов и каналов, образующих систему смазки.

Изучить и записать виды и периодичность технического обслуживания узлов двигателей, пользуясь методическими указаниями по техническому обслуживанию автомобилей ГАЗ-3102 и КамАЗ.

Уяснить типичные неисправности остова и КШМ и их влияние на технико-экономические показатели работы двигателя. Проверить компрессиметром давление в цилиндре и оценить техническое состояние гильзо-поршневой группы. Проверить крепление двигателя на остов автомобиля.

Изучить влияние типичных неисправностей МГР на показатели работы двигателя. На одном из двигателей проверить затяжку крепления головки блока и выполнить регулировки зазоров в МГР; дать краткие описания порядка выполнения и провести схему. Обратить внимание на определение процесса сжатия по движению коромысла.

Обратить внимание на определение процесса сжатия по движению коромысла.

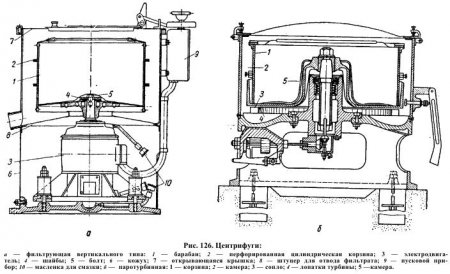

Ознакомиться с моторными маслами. Изучить типичные неисправности и техническое обслуживание смазочной системы двигателя. Повторить и рассмотреть особенности конструкции смазочных систем двигателей ЗМЗ-406 и КамАЗ-740, обратив внимание: на способы очистки масла, регулировку клапанов системы. Проверить уровень и оценить качество масла в картере. Провести обслуживание бессопловой центрифуги.

Ознакомится с основными операциями по обслуживанию системы охлаждения и с влиянием типичных ее неисправностей на работу двигателя. Проверить и отрегулировать натяжение ремня привода вентилятора; привести схему привода и регулировки. Проверить работу паро-воздушного клапана, привода жидкостного насоса и контрольно-измерительных приборов системы. Рассмотреть особенности конструкции и режимы работы привода вентилятора двигателя КамАЗ-740

1. СИСТЕМА СМАЗКИ

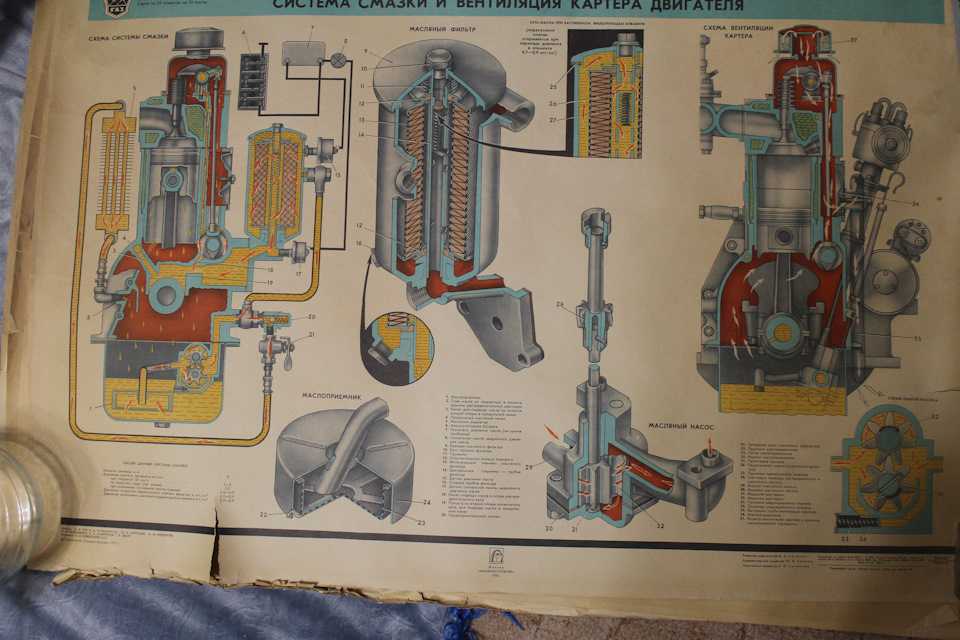

1.1. Устройство системы смазки Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей, отвода от них теплоты и выноса продуктов износа. Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для периодического контроля за уровнем масла в поддоне 6 картера служит указатель.21

Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для периодического контроля за уровнем масла в поддоне 6 картера служит указатель.21

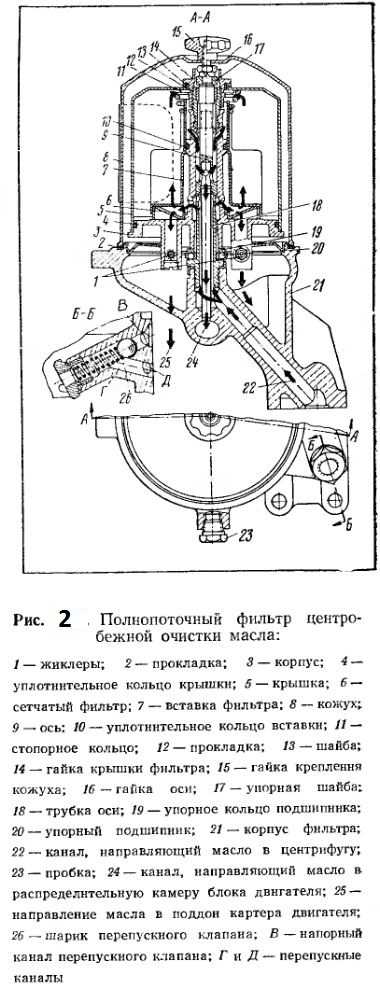

Рис. 1.1. Схема системы смазки Особенностью смазочной системы дизеля является то, что в ней имеется два фильтра тонкой очистки:

· полнопоточный 13 со сменным фильтрующим элементом;

· неполнопоточный — центрифуга 19, включенные между собой параллельно.

Двухсекционный смазочный насос, состоящий из нагнетательной 11 и радиаторной 10 секций, приводится в действие, от коленчатого вала. Секцией смазочного насоса по каналу в правой стенке блока цилиндров масло подается в полнопоточный фильтр 13 со сменным фильтрующим элементом тонкой очистки, откуда оно направляется в главную магистраль 14. Из главной магистрали по каналам в блок цилиндров масло поступает к коренным подшипникам коленчатого вала и по отверстиям в его щеках поступает к шатунным подшипникам.

Давление масла в смазочной системе определяется по манометру 20. При засорении фильтра 13 или повышении вязкости масла открывается перепускной клапан 16 и меочи-1 щенное масло поступает в главную смазочную магистраль 14. При этом на щитке приборов загорается сигнальная лампочка.

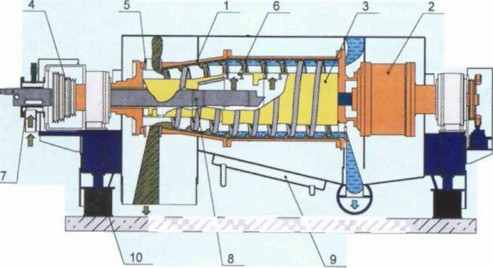

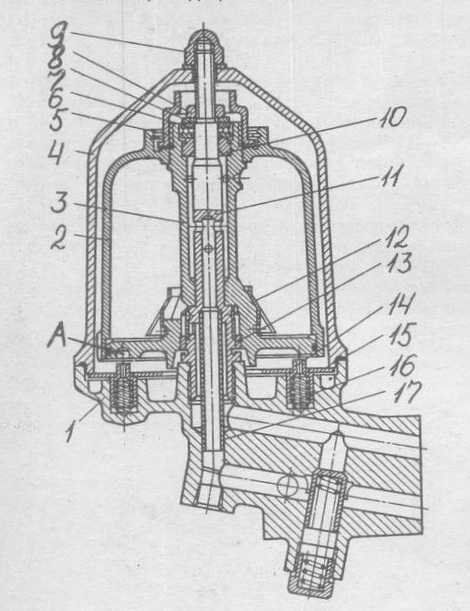

Давление масла в смазочной системе определяется по манометру 20. При засорении фильтра 13 или повышении вязкости масла открывается перепускной клапан 16 и меочи-1 щенное масло поступает в главную смазочную магистраль 14. При этом на щитке приборов загорается сигнальная лампочка.Масляный насос—двухсекционный, шестеренчатого типа создает давление и циркуляцию масла в системе. Установлен в поддоне, крепится к нижней части блок-картера болтами. Привод насоса осуществляется от передней шестерни коленчатого вала двигателя. Насос состоит из двух секций, разделенных проставкой 5 (рис, 1.2). В проставке имеется отверстие, соединяющее всасывающие полости секций, что обеспечивает питание их от одного маслозаборника. Корпуса секций и проставка соединены болтами. Ведущие шестерни установлены в полостях корпусов и соединены с валом 3 шпонками.

Рис. 1.2. Масляный насос

1 – корпус радиаторной секции;

2 – клапан нагнетательной секции;

3 – вал ведущих шестерен;

4 – клапан радиаторной секции;

5 – проставка;

6 – шестерня привода насоса;

7 – корпус нагнетающей секции.

На наружном конце вала шпонкой зафиксирована шестерня 6 привода насоса. Ведомые шестерни установлены на оси на бронзовых втулках. Обе секции насоса снабжены предохранительными клапанами 2, 4, открывающимися при давлении масла 800—850 кПа (8—8,5 кгс/см2 ). Дифференциальный клапан ограничивает давление масла в главной магистрали и отрегулирован на давление 400—550 кПа (4—5,5 кгс/см2 ). Секция насоса с удлиненными зубьями шестерен имеет большую производительность и нагнетает масло в главную магистраль. Вторая секция, меньшей производительности, подает масло в фильтр центробежной очистки и радиатор.

Маслозаборник обеспечивает первичную очистку масла и подачу его к насосу. Он крепится кронштейном к крышке коренного подшипника коленчатого вала и фланцем 6 всасывающей трубки к корпусу насоса. Заборник состоит из корпуса 3 с сетчатым фильтром 2, всасывающей трубки 4 и деталей крепления (рис. 1.3).

Рис. 1.3. Маслозаборник:

1.3. Маслозаборник:

1 – защелка;

2 – сетчатый фильтр;

3 – корпус;

4 – трубка;

5 – кронштейн;

6 – фланец.

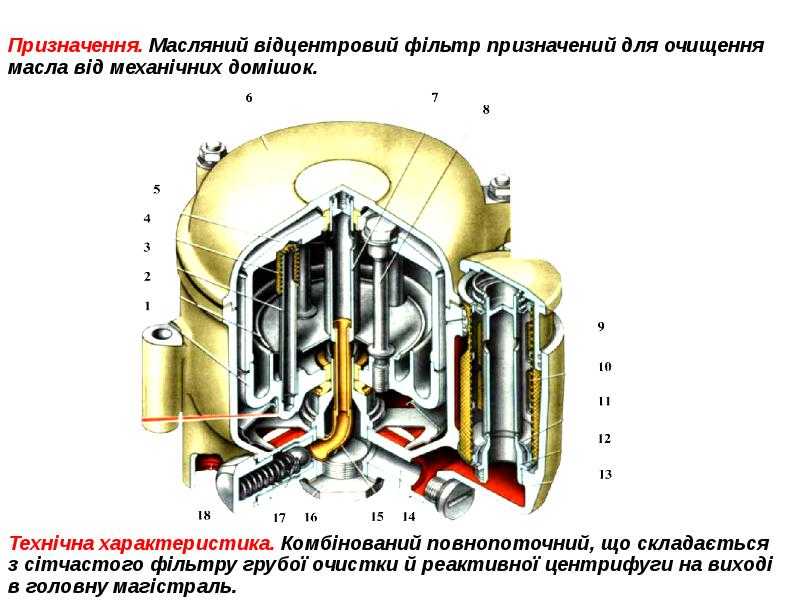

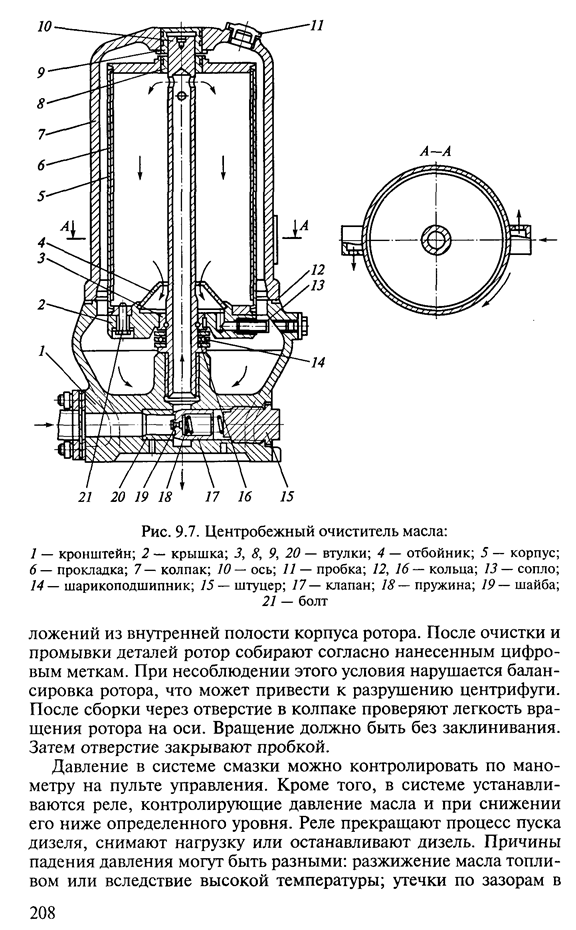

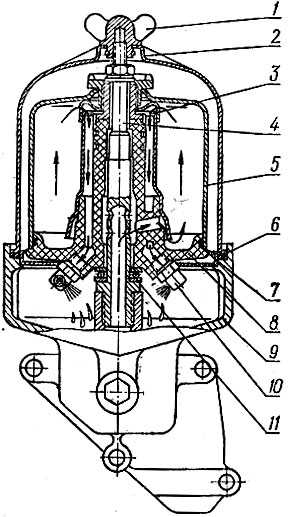

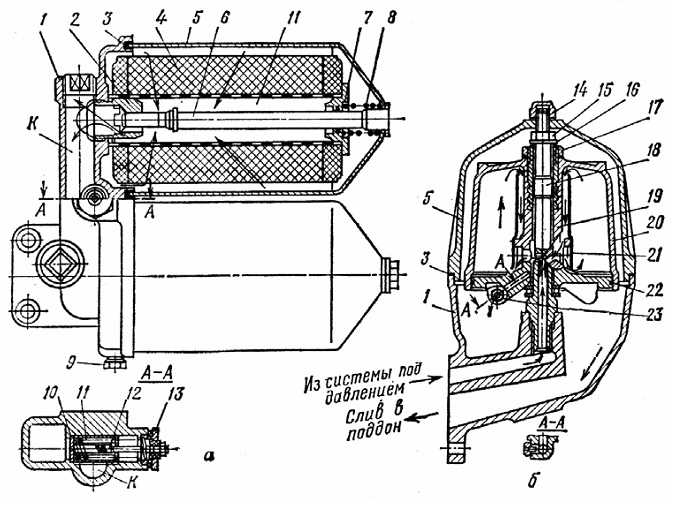

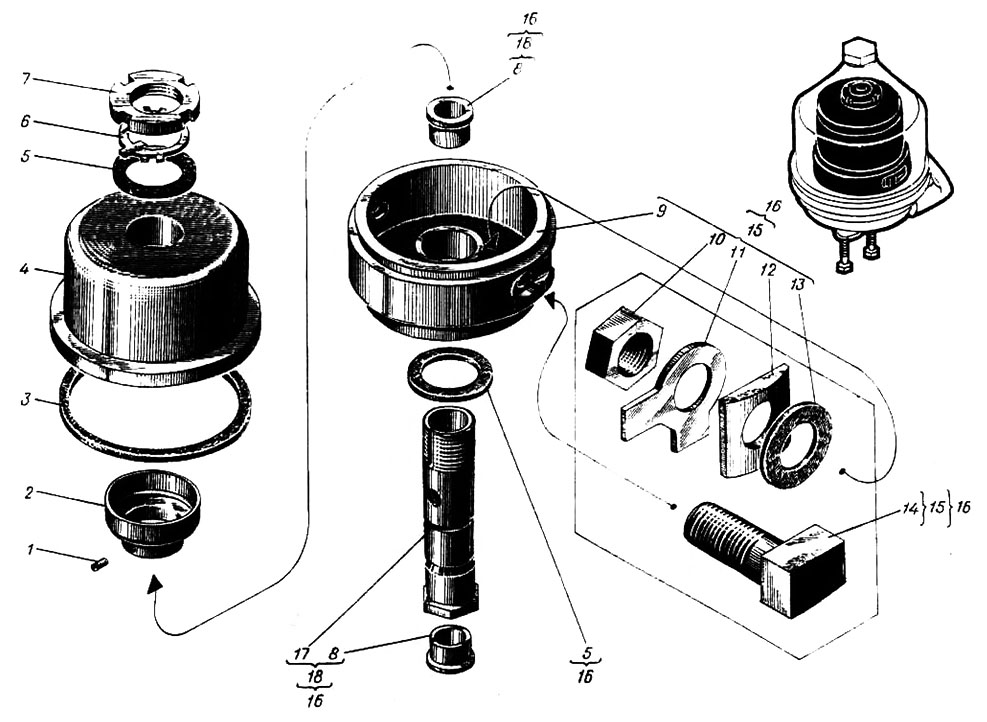

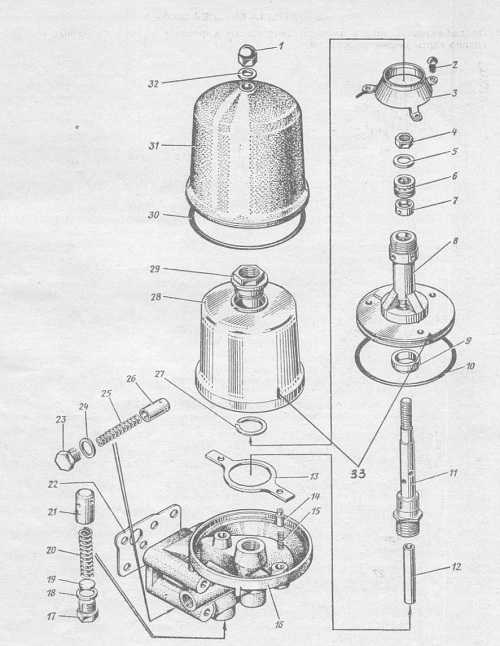

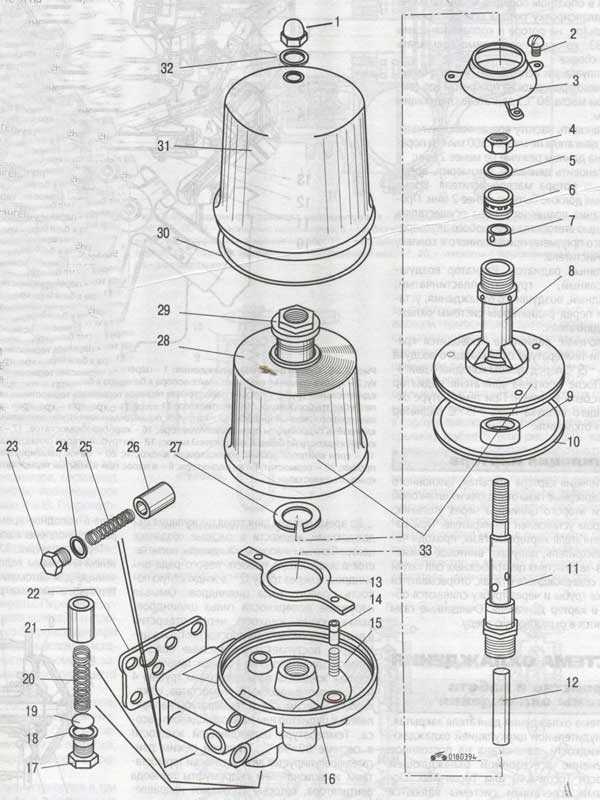

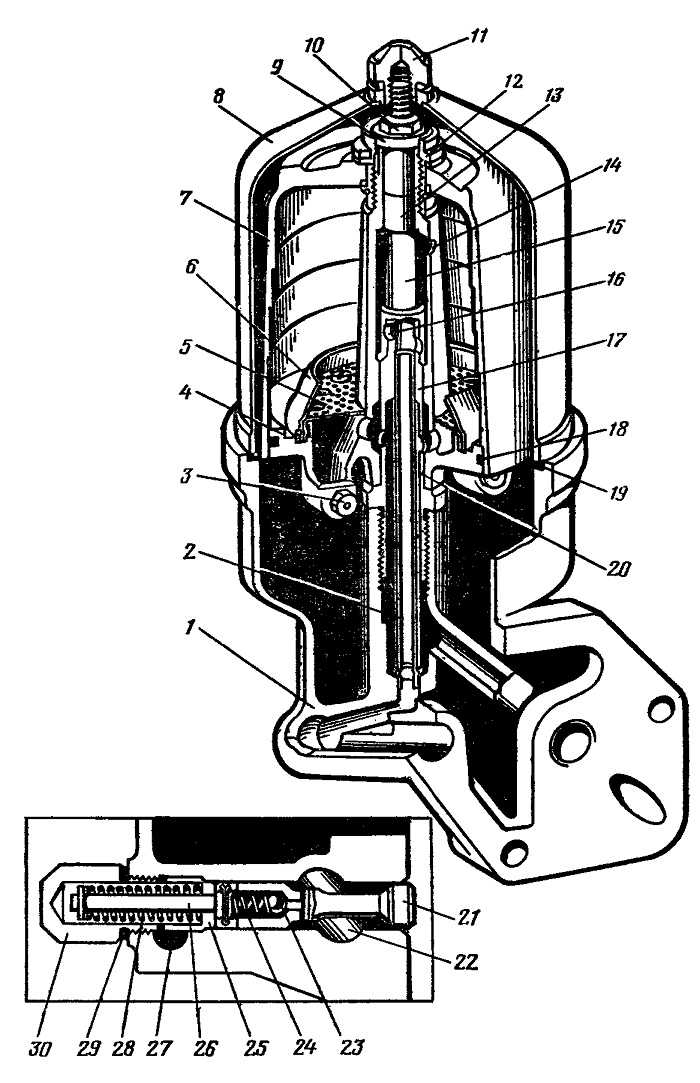

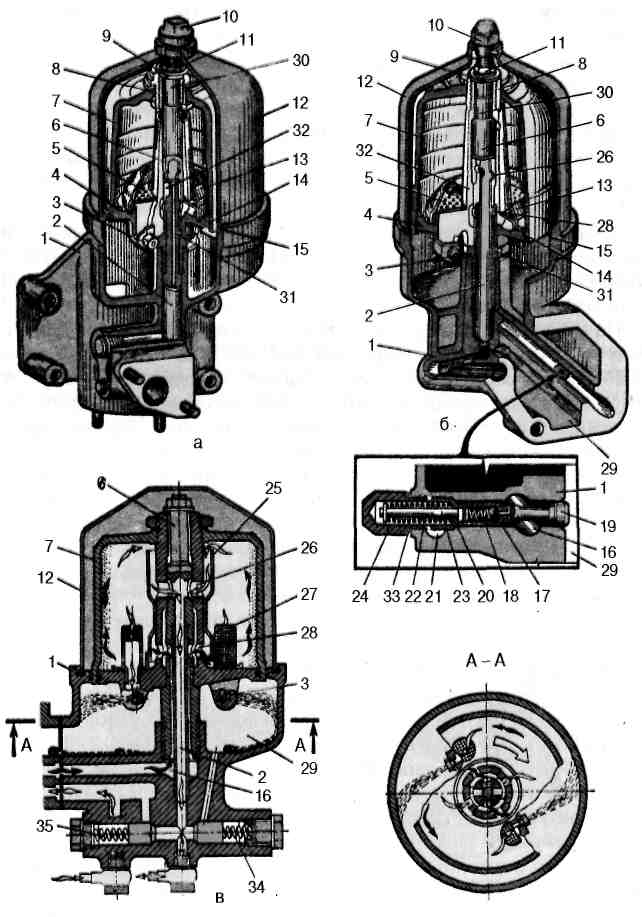

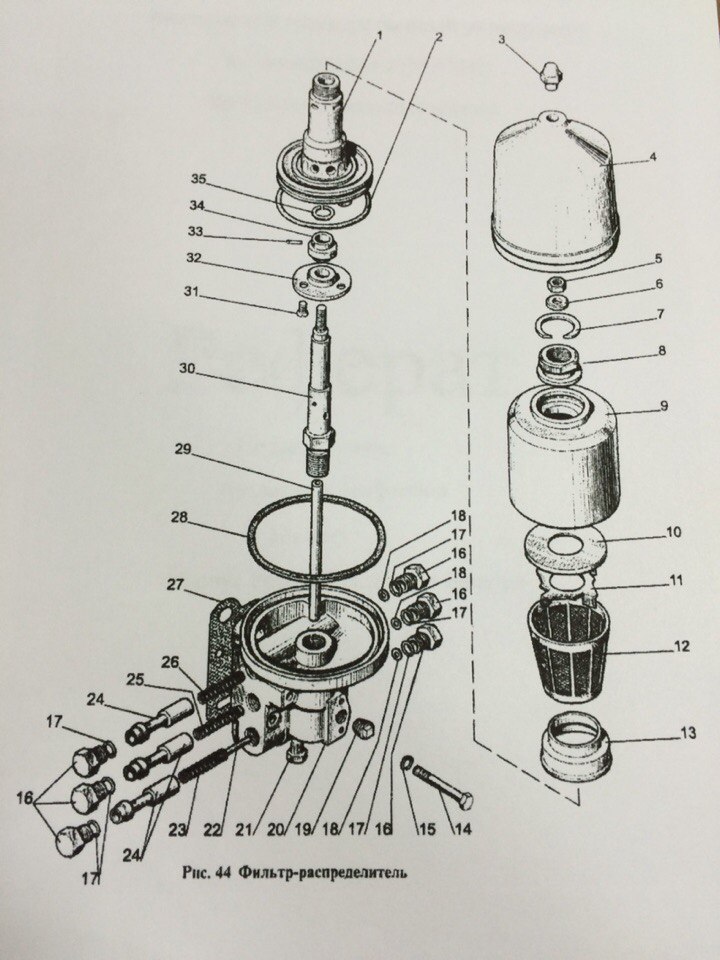

Масляный фильтр — полнопоточный, с двумя сменными фильтрующими элементами крепится тремя болтами к блоку цилиндров справа. К корпусу 21 фильтра (рис. 1.4) винтами 1 крепятся фильтрующие элементы 25 и колпаки 26. В корпусе фильтра установлен перепускной клапан 15, обеспечивающий подачу масла в главную магистраль при засорении фильтра. Клапан открывается при перепаде давлений масла на входе и выходе из фильтра, равном 250—300 кПа (2,5—3 кгс/см2 ).

Клапан работает совместно с контактным устройством 10, обеспечивающим включение лампы, сигнализирующей о работе двигателя на неочищеном масле. Длительная работа о засоренным фильтром недопустим, так как приводит к повышенному износу деталей двигателя. Свечение лампы допустимо только при пуске двигателя и его прогреве с холодным маслом в системе смазки. При сливе масла из фильтра используют пробки 27.

Рис. 1.4. Фильтр очистки масла:

1 – винт-стержень;

2, 3, 4, 7, 12, 13, 22, 28, — кольца;

5, 9, 16 — пружины;

6, 24 — уплотнения;

8, 11, 18, 19, 2 7— пробки;

10 — контактное устройство сигнализатора;

14, 17, 23 – втулки;

15 — перепускной клапан;

20 — прокладка;

21 – корпус;

25 — фильтрующий элемент;

26 — колпак.

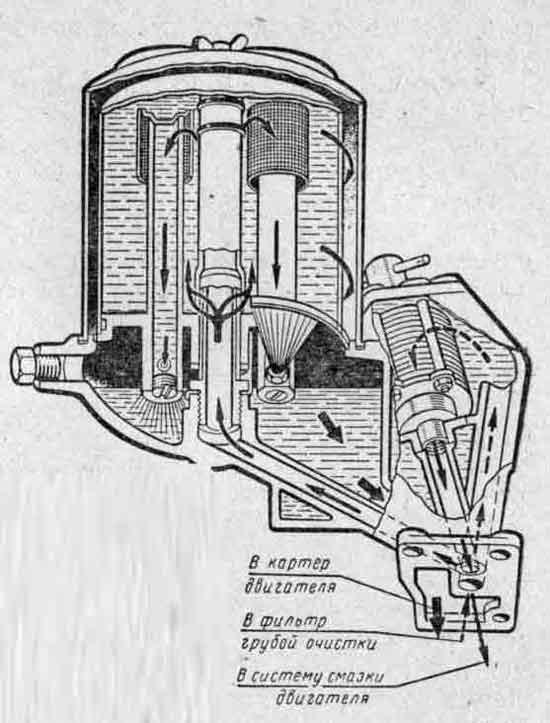

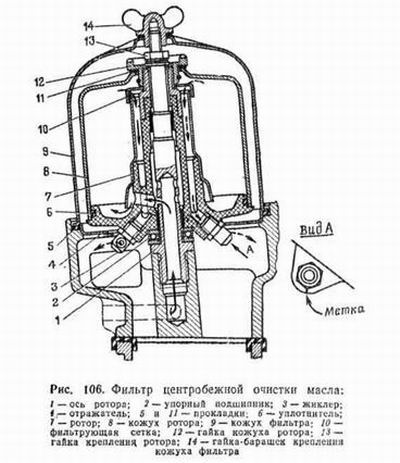

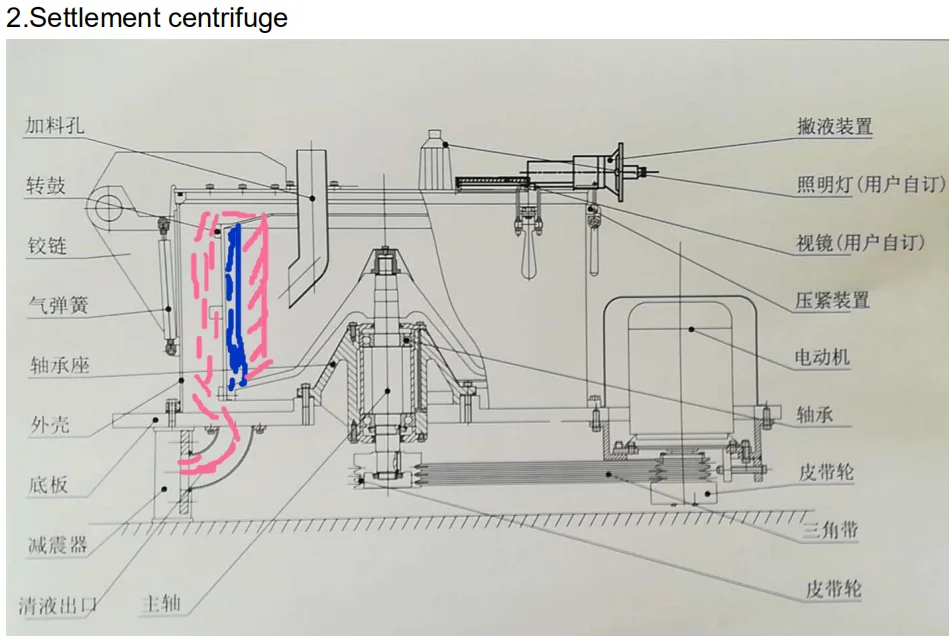

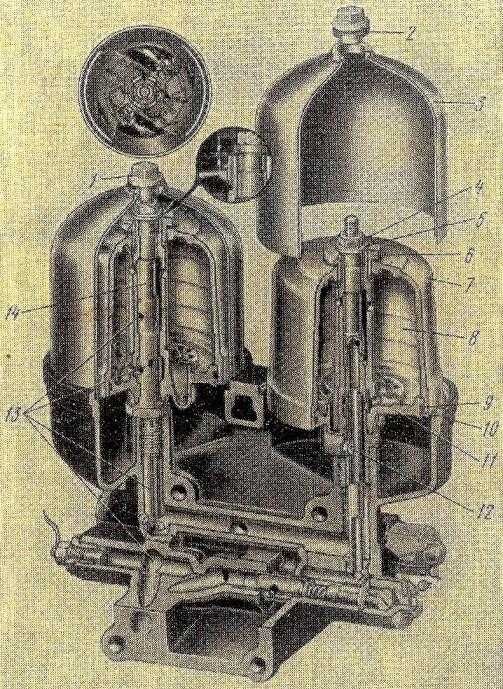

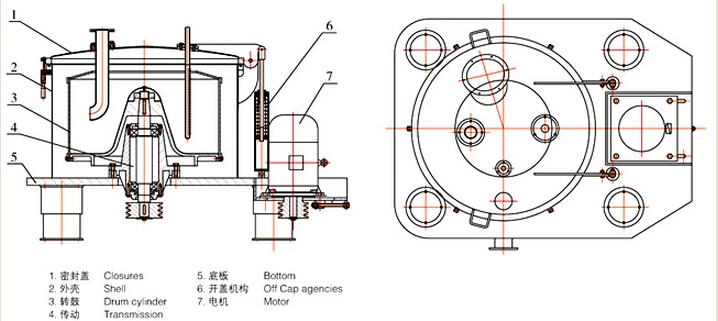

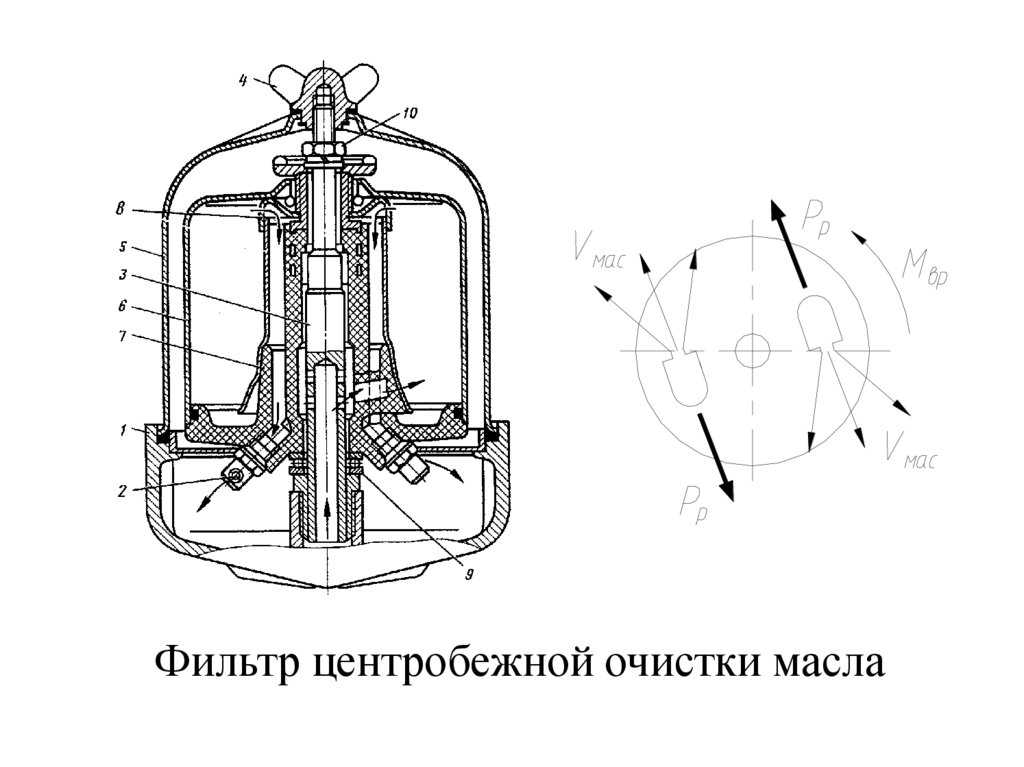

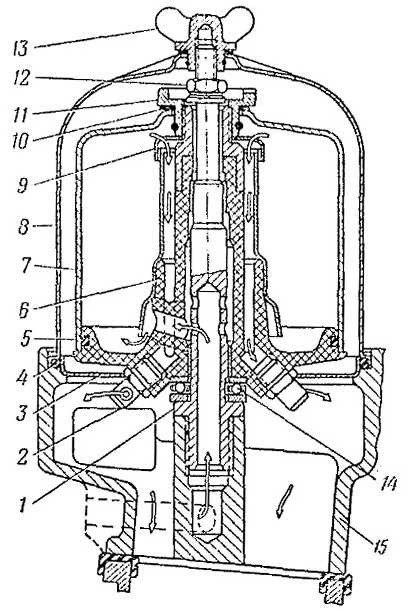

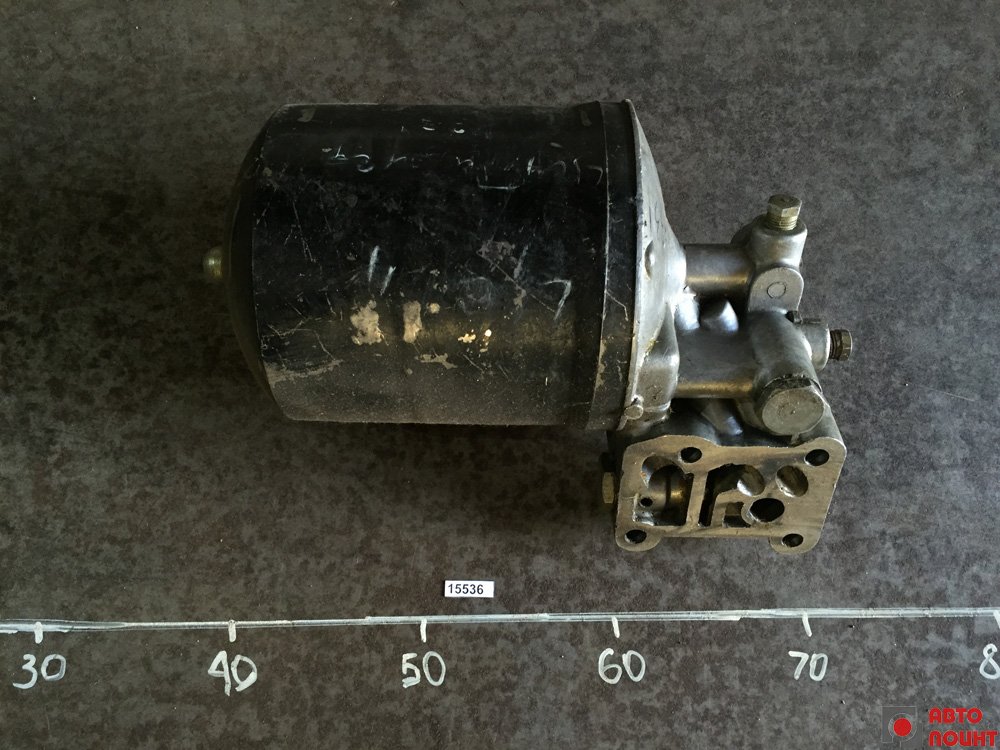

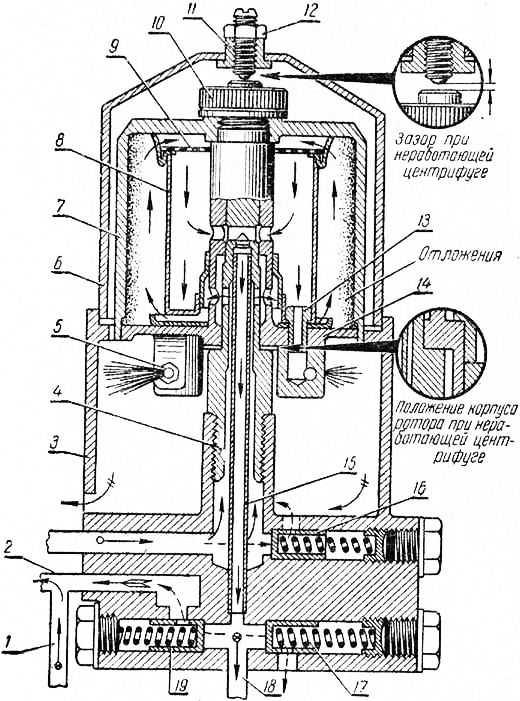

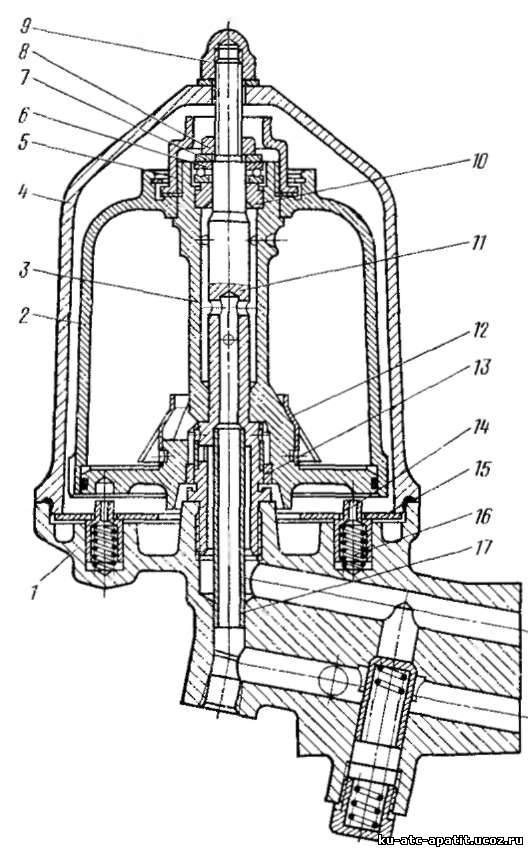

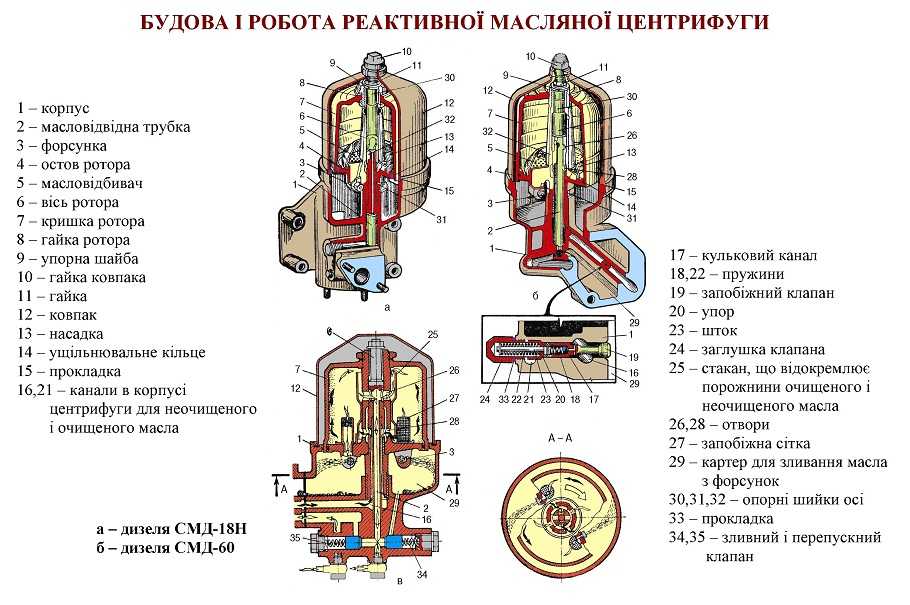

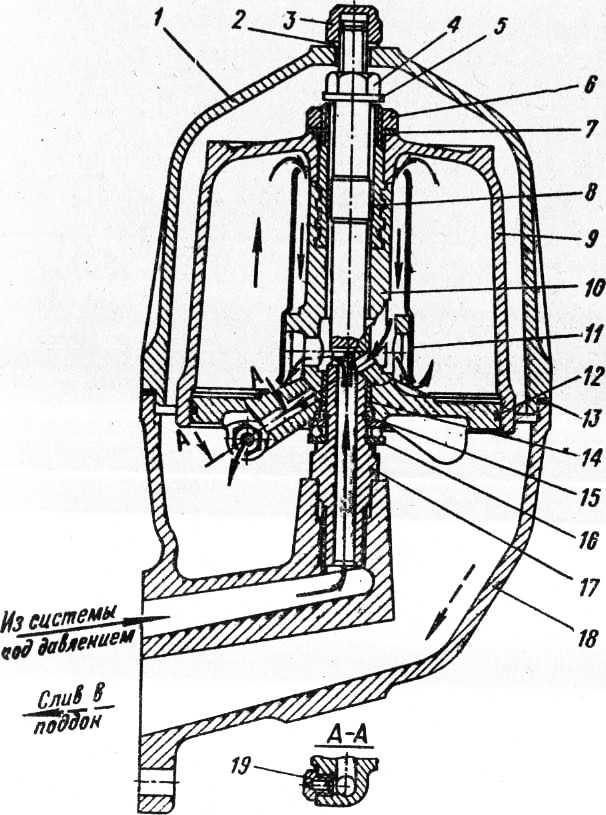

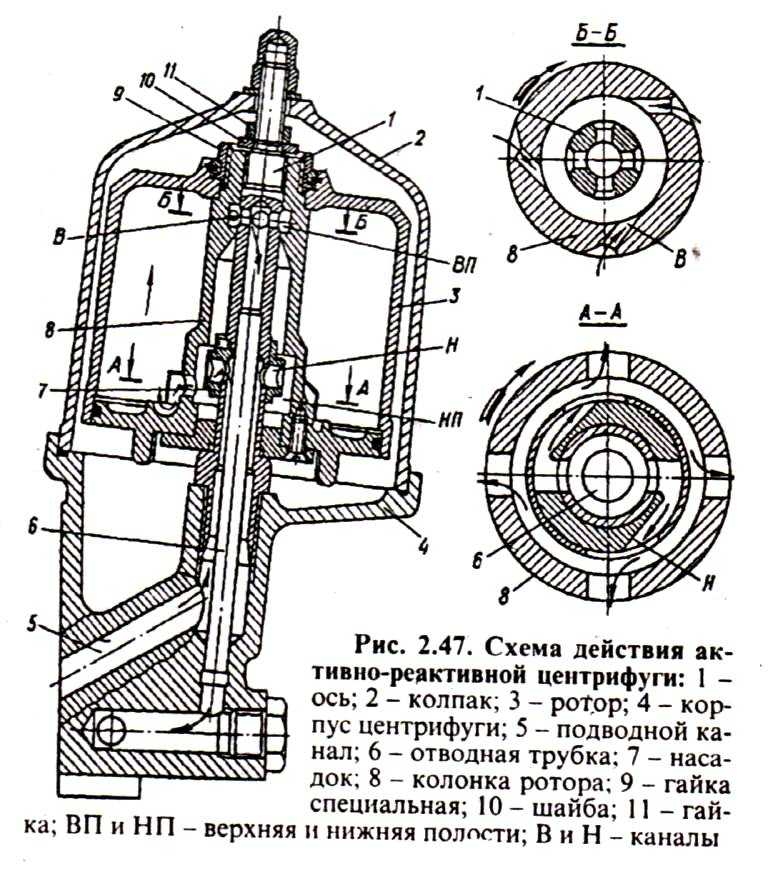

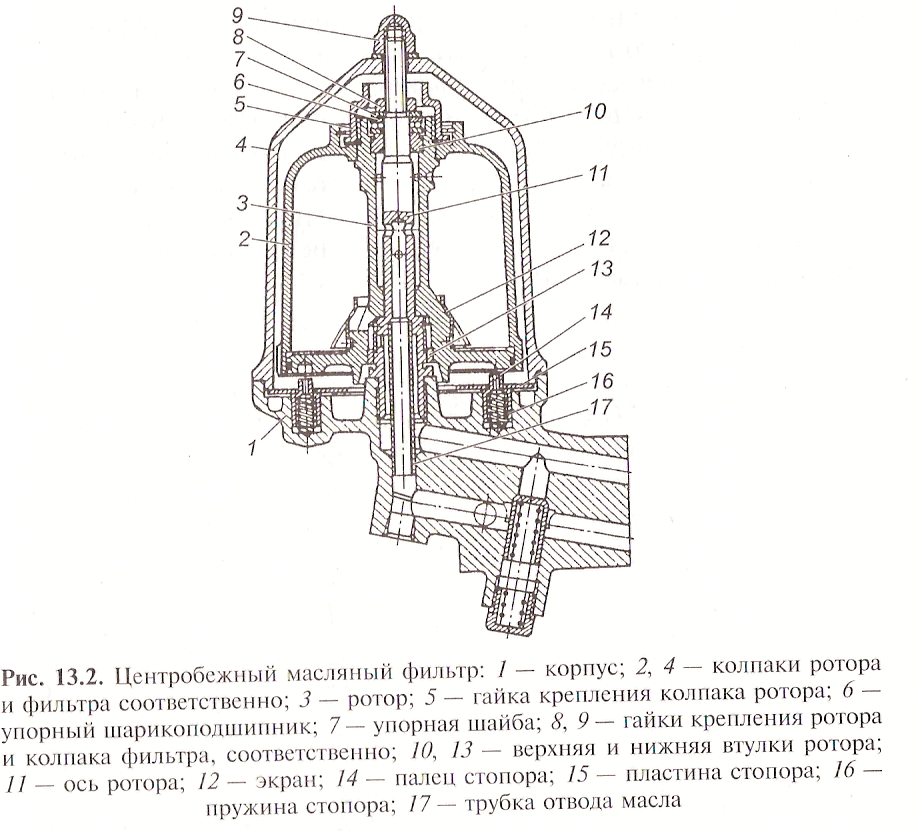

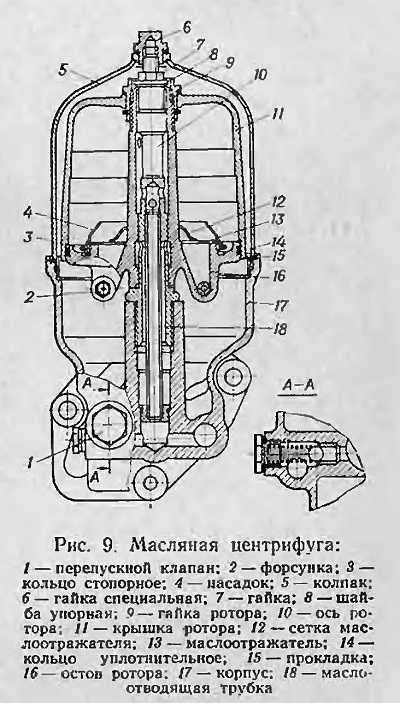

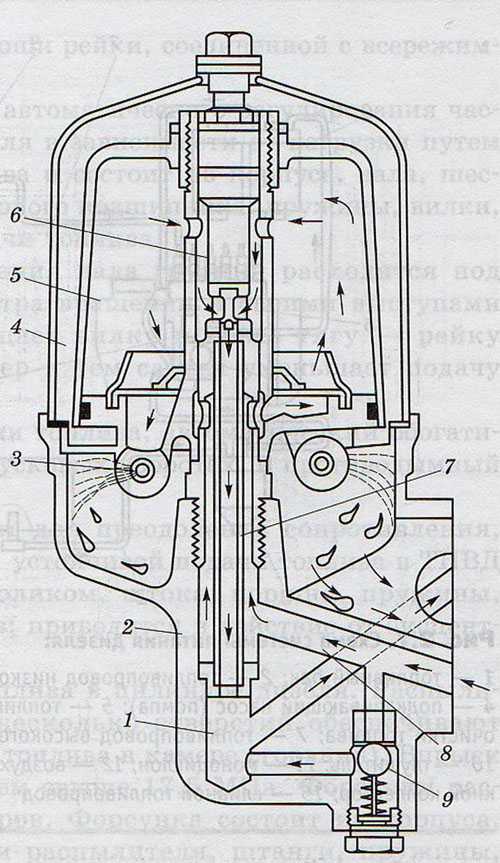

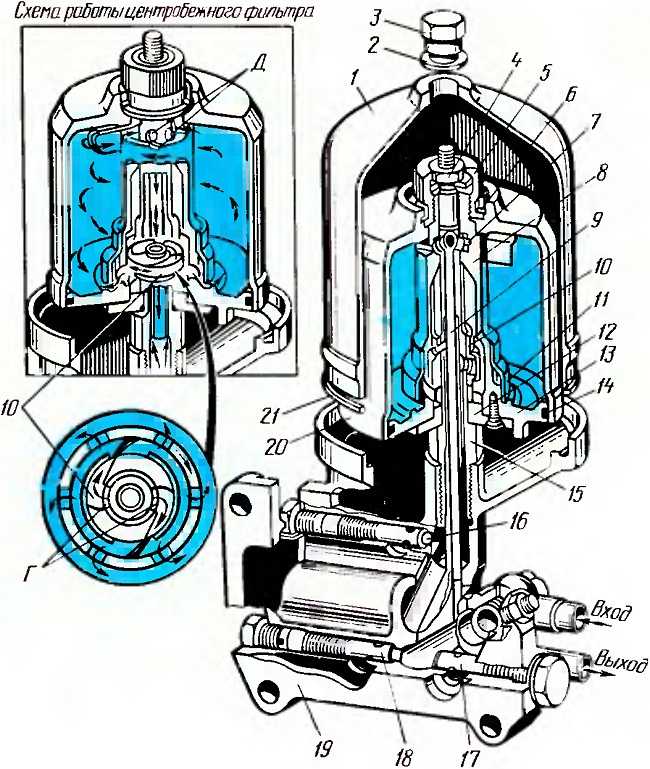

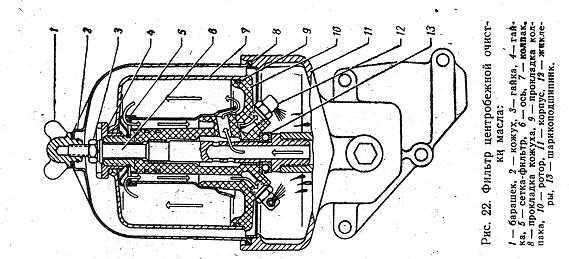

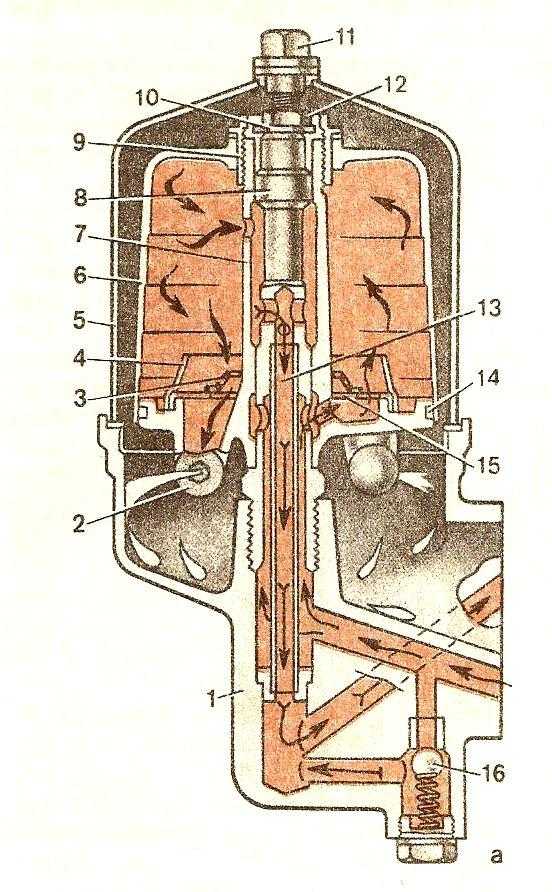

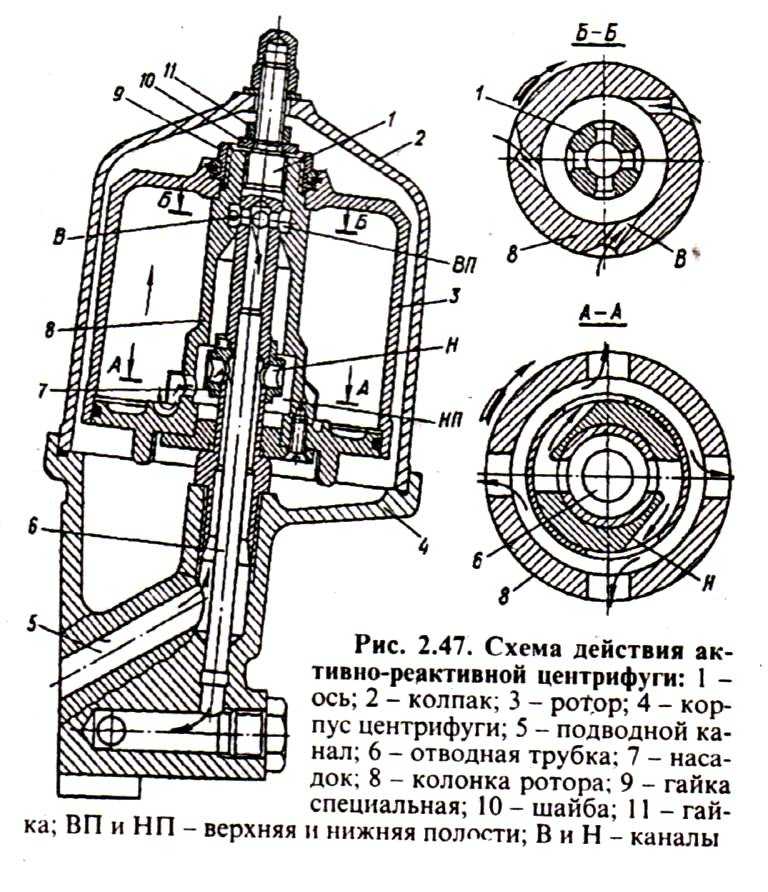

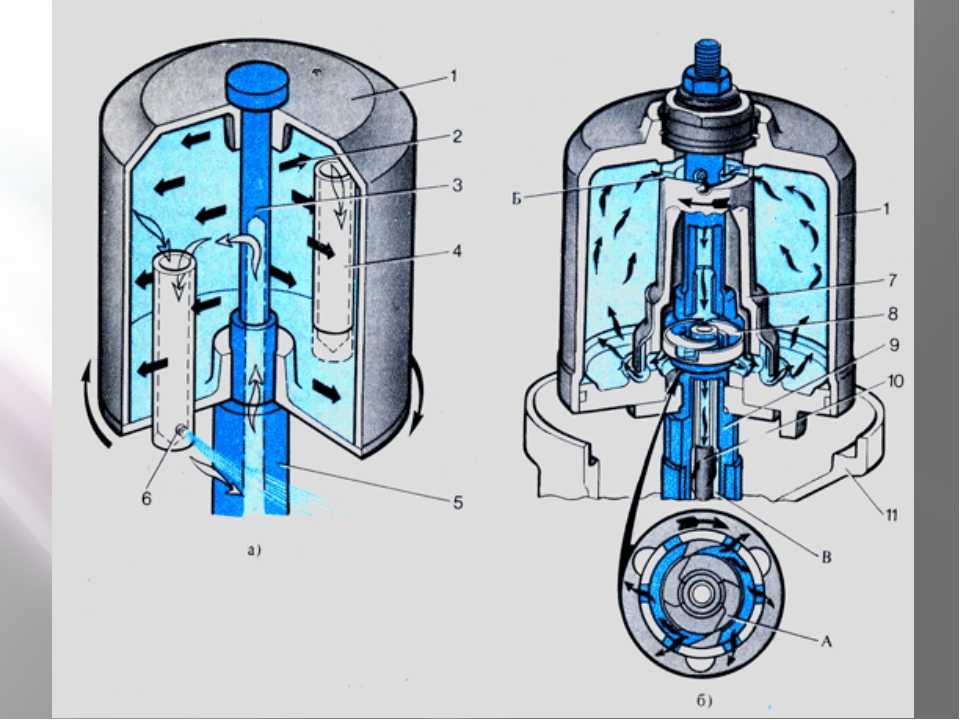

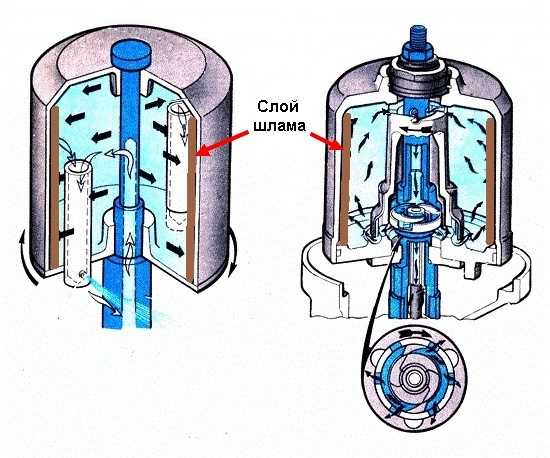

Центробежный масляный фильтр с гидравлическим привод предназначен для дополнительной очистки масла от механических примесей. Установлен в передней части двигателя, справа. На ось ротора 12 (рис. 1.5), ввернутой в корпус фильтра 2 на упорном, шариковом подшипнике установлен ротор 4 с колпаком 3.Ротор закреплен гайками 6 и 8. В нижней части корпуса установлено стопорное устройство, состоящее из пластины и стопоров 15 с пружинами. Стопорное устройство обеспечивает фиксацию ротора при разборке фильтра. Снаружи на оси 12 гайкой 7 закреплен колпак фильтра 5. Стыки соединяемых деталей уплотнены прокладками и кольцом. В корпусе установлен перепускной клапан фильтра. Перепускной клапан ограничивает давление масла в фильтре на уровне 600—650 кПа: (6—6,5 кгс/см2 ). Ротор фильтра, приводится во вращение энергией струи масла, выбрасываемой из сопла ротора на лопатки втулки, закрепленной в роторе. Масло, входящее из колпака 3 во внутреннюю полость ротора по касательно расположенным отверстиям, также создает усилия, способствующие вращению ротора. Благодари этому ротор с колпаком и находящимся в нем маслом вращаете с частотой до 5000 об/мин. Возникающие при этом центробежные силы отбрасывают и удерживают механические примеси на внутренней стенке колпака.Очищенное масло по трубке поступает в поддон двигателя.

Стыки соединяемых деталей уплотнены прокладками и кольцом. В корпусе установлен перепускной клапан фильтра. Перепускной клапан ограничивает давление масла в фильтре на уровне 600—650 кПа: (6—6,5 кгс/см2 ). Ротор фильтра, приводится во вращение энергией струи масла, выбрасываемой из сопла ротора на лопатки втулки, закрепленной в роторе. Масло, входящее из колпака 3 во внутреннюю полость ротора по касательно расположенным отверстиям, также создает усилия, способствующие вращению ротора. Благодари этому ротор с колпаком и находящимся в нем маслом вращаете с частотой до 5000 об/мин. Возникающие при этом центробежные силы отбрасывают и удерживают механические примеси на внутренней стенке колпака.Очищенное масло по трубке поступает в поддон двигателя.

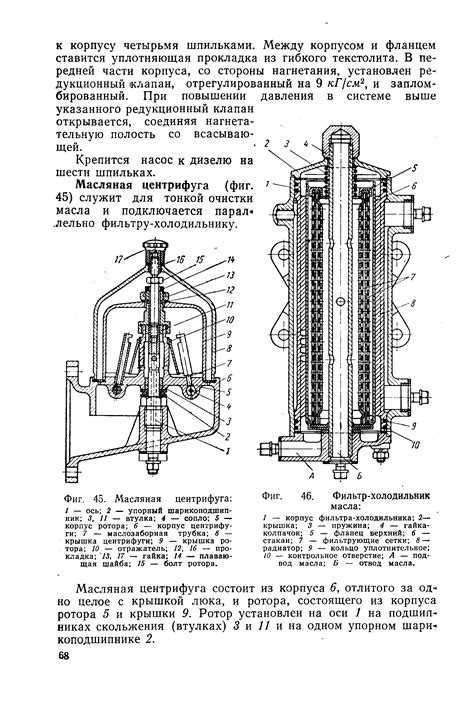

Рис. 1.5. Центробежный масляный фильтр:

1 – трубка отвода масла;

2 – корпус;

3 – колпак ротора;

4 – ротор;

5 – колпак фильтра;

6 – гайка крепления колпака ротора;

7 – гайка крепления колпака фильтра;

8 – гайка крепления ротора;

9 – упорная шайба;

10 – упорный шарикоподшипник;

11 – верхняя втулка ротора;

12 – ось ротора;

13 – экран;

14 – нижняя втулка ротора;

15 – палец стопора;

16 – кран отключения масляного радиатора

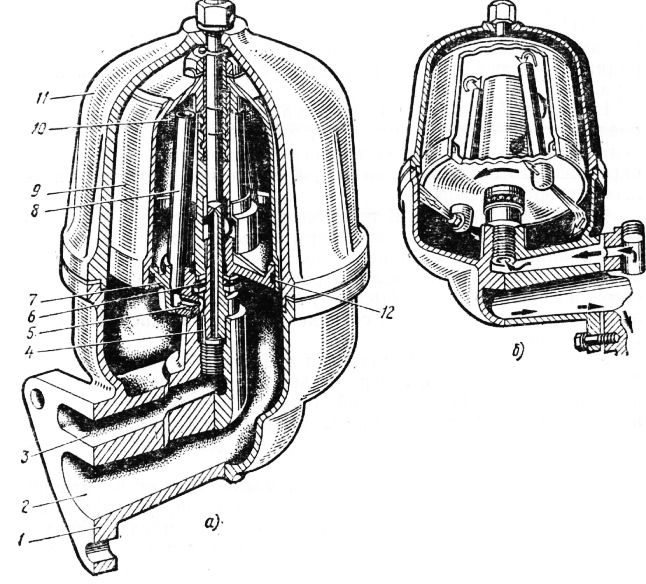

Масляный радиатор — трубчато-пластинчатого типа, двухрядный, воздушного охлаждения установлен на радиатор жидкостной системы охлаждения двигателя с наружной стороны и состоит из остова, включающего два ряда трубок с охлаждающими пластинами, и бачков (рис 1. 6). Предохранительный клапан радиатора, отрегулирован на давление масла 50—70 кПа (0,5—0,7 кгс/см2 ), установлен в корпусе фильтра центробежной очистки, Масляный радиатор отключается при температурах воздуха ниже 0°С с помощью крана установленного на корпусе фильтра центробежной очистки масла.

6). Предохранительный клапан радиатора, отрегулирован на давление масла 50—70 кПа (0,5—0,7 кгс/см2 ), установлен в корпусе фильтра центробежной очистки, Масляный радиатор отключается при температурах воздуха ниже 0°С с помощью крана установленного на корпусе фильтра центробежной очистки масла.

Рис.1.6. Установка масляного радиатора и радиатора усилителя рулевого управления:

1 — масляный радиатор;

2, 5 — кронштейны;

3—трубка подвода Масла;

4 — радиатор системы охлаждения;

6 — трубка отвода масла;

7 — радиатор гидравлического усилителя рулевого управлении.

Заливной патрубок предназначен для заправки и очистки масла. Он крепится двумя болтами к картеру маховика справа. Отверстие патрубка закрывается резьбовой пробкой и уплотняется прокладкой. В нижней части патрубка установлен сетчатый фильтр. Сапун обеспечивает вентиляцию картера двигателя благодаря разрежению, возникающему у вытяжной трубы при движении автомобиля. Установлен в гнезде картера маховика с правой стороны двигателя. К корпусу 3 сапуна (рис. 1.7) крепятся наружный 1 и внутренний 4 цилиндры. В наружный цилиндр вварен патрубок газоотводящей трубки 5. Под воздействием разрежения, образующегося в трубе, газы с частицами масла проходят через лабиринт, образованный цилиндрами. При резкой смене направлениядвижения потока газов частицы масла отделяются и стекают в поддон.

К корпусу 3 сапуна (рис. 1.7) крепятся наружный 1 и внутренний 4 цилиндры. В наружный цилиндр вварен патрубок газоотводящей трубки 5. Под воздействием разрежения, образующегося в трубе, газы с частицами масла проходят через лабиринт, образованный цилиндрами. При резкой смене направлениядвижения потока газов частицы масла отделяются и стекают в поддон.

Рис.1.7. Сапун:

1, 4 — цилиндры;

2 — полость блока цилиндров;

3 — корпус;

5 — газоотводящая трубка;

6 — передняя крышка блок-картера.

Указатель уровня масла состоит из металлического стержня, резинового уплотнения и трубки, установленной с правой стороны на блоке двигателя. Стержень снабжен метками «Н» и «В», соответствующими минимально и максимально допустимым уровням масла. Контрольно-измерительные приборы: указатель давления масла установлен на щитке приборов, датчик указателя установлен в корпусе масляного фильтра. Датчик сигнальной лампы аварийного падения давления масла мембранно-контактного типа установлен в корпусе фильтра. Контактный датчик сигнальной лампы засорения фильтра установлен в канале перепускного клапана фильтра.

Контактный датчик сигнальной лампы засорения фильтра установлен в канале перепускного клапана фильтра.

1.2. Инструктивная карта «Демонстрация устройства системы смазки» ТЕМА: Демонстрация устройства системы смазки.

ЦЕЛЬ РАБОТЫ: Продемонстрировать устройство и принцип работы приборов и узлов системы смазки двигателей.

ОБОРУДОВАНИЕ: Стенды с двигателями, детали, узлы и приборы, плакаты и литература.

ХОД РАБОТЫ

1. Изучите состав системы смазки двигателя. Найдите и покажите на плакате и двигателе:

· масляный насос;

· центробежный фильтр;

· фильтр полнопоточный очистки масла;

· привод масляного насоса;

· масляный радиатор;

·маслозаливную горловину;

· сапун.

Проследите по плакату путь масла от поддона по двигателю. 2. Изучите устройство и работу масляного насоса. Найдите и покажите на плакате и двигателе:

· нагнетающую секцию;

· радиаторную секцию;

·маслозаборник;

· Предохранительные клапана.

3. Изучите устройство и работу масляного фильтра. Найдите и покажите на плакате и двигателе:

· корпус фильтра;

· колпак фильтра;

· крышка ротора;

· корпус ротора;

12 · перепускной клапан.

Проследите по плакату путь масла в фильтре.

4. Изучите устройство и работу полнопоточного масляного фильтра. Найдите и покажите на плакате и двигателе:

· Корпус;

· Фильтрующий элемент;

· Колпак;

· Контактное устройство сигнализатора;

· Перепускной клапан;

· Сливные пробки.

5. Изучите устройство и работу масляного радиатора. Найдите и покажите на плакате и двигателе:

· Верхние и нижние бачки;

· Трубчатые стойки;

· Трубка.

6. Изучите устройство и работу сапуна. Найдите и покажите на плакате и двигателе:

· Газоотводящую трубку;

· Цилиндры;

· Корпус.

УЗЕЛ НАЗНАЧЕНИЕ УСТРОЙСТВО Система смазки:

Масляный насос Полнопоточный фильтр Центробежный масляный фильтр Масляный радиатор Сапун КИП

1. 3. Диагностирование системы смазки При диагностировании системы смазки определяют техническое состояние масляного насоса, фильтра тонкой очистки, качество масла. Определения работоспособности центрифуги По сравнению с автомобилями ЗИЛ и МАЗ работа центрифуги автомобиля КамАЗ не сопровождается аэродинамическим шумом, поэтому работоспособность центрифуги двигателя КамАЗ оценивают прежде всего по наличию и количеству отложений в роторе. Если на малоизношенных двигателях (пробег автомобиля 30— 50 тыс. км) между двумя ТО-2 в роторе скопилось 200—400 г отложений (толщина слоя 10—15 мм), то центрифуга работает. При большей изношенности двигателей соответственно увеличивается и количество отложений. В то же время чрезмерно большое количество загрязнений в роторе (3/4 его объема), как правило, свидетельствует о неудовлетворительном состоянии моторного масла в процессе эксплуатации. Причинами, вызывающими интенсивное накопление загрязнений в масле (быстрое старение масла), могут быть:

3. Диагностирование системы смазки При диагностировании системы смазки определяют техническое состояние масляного насоса, фильтра тонкой очистки, качество масла. Определения работоспособности центрифуги По сравнению с автомобилями ЗИЛ и МАЗ работа центрифуги автомобиля КамАЗ не сопровождается аэродинамическим шумом, поэтому работоспособность центрифуги двигателя КамАЗ оценивают прежде всего по наличию и количеству отложений в роторе. Если на малоизношенных двигателях (пробег автомобиля 30— 50 тыс. км) между двумя ТО-2 в роторе скопилось 200—400 г отложений (толщина слоя 10—15 мм), то центрифуга работает. При большей изношенности двигателей соответственно увеличивается и количество отложений. В то же время чрезмерно большое количество загрязнений в роторе (3/4 его объема), как правило, свидетельствует о неудовлетворительном состоянии моторного масла в процессе эксплуатации. Причинами, вызывающими интенсивное накопление загрязнений в масле (быстрое старение масла), могут быть:

· попадание воды в масло,

· длительная работа двигателя на пониженном (температура охлаждающей жидкости менее 60 °С) или повышенном (более 100 °С) тепловых режимах,

· значительный износ деталей цилиндро-поршневой группы и др.

Одной из характерных причин большого количества отложений в роторе центрифуги является применение в двигателе несоответствующего сорта масла. Определение качества масла. Масло в картере обычно заменяют после того, как двигатель отработал установленное количество моточасов. А так как степень его загрузки неодинакова, то бывают случаи, когда меняют масло, пригодное к использованию, или двигатель работает на загрязненном масле, или же в нем ухудшилось качество присадки. Чтобы масло заменять после того, как оно стало непригодным к применению, требуется знать его состояние. Его можно проверить так называемым капельным методом (см. рис. 1.8).

На лист фильтровальной бумаги наносят каплю масла, взятую из картера двигателя с помощью масломерной линейки. Она образует на бумаге неоднородное пятно с темным ядром, вокруг которого располагаются один или два концентрических кольца различных размеров и окраски. Диаметр ядра и его форма, количество и размеры концентрических колец зависят от количества присадок в масле, а на цвет ядра существенное влияние оказывает степень загрязнения масла. Чем больше оно загрязнено, тем темнее ядро. По отношению диаметров указанных колец масляного пятна и оценивают качество масла. Если отношение D / d1> 1,3, в нем низок уровень присадок, а при d1 / d2> 1,4 — масло предельно загрязнено и поэтому требуется его заменить.

Чем больше оно загрязнено, тем темнее ядро. По отношению диаметров указанных колец масляного пятна и оценивают качество масла. Если отношение D / d1> 1,3, в нем низок уровень присадок, а при d1 / d2> 1,4 — масло предельно загрязнено и поэтому требуется его заменить.

Рис. 1.8. Характер пятна масла на фильтровальной бумаге

1.4. Инструктивная карта «Диагностирование системы смазки двигателя» ТЕМА: Диагностирование системы смазки двигателя.

ЦЕЛЬ РАБОТЫ:

· определить диагностические параметры системы смазки;

· овладеть правилами определения работы центробежного фильтра по отложениям, проверки качества отработанного масла;

· приобрести навыки определения технического состояния системы смазки.

· прогрейте двигатель до температуры охлаждающей жидкости 70— 90 °С, остановите двигатель и слейте масло, вывернув из картера сливную пробку;

· откройте маслозаливную горловину, предварительно очистив ее от пыли и грязи;

· вверните сливную пробку и залейте масло до отметки «В» на маслоизмерительном щупе;

· пустите двигатель и дайте ему поработать 5 мин на малой частоте вращения для заполнения масляных полостей;

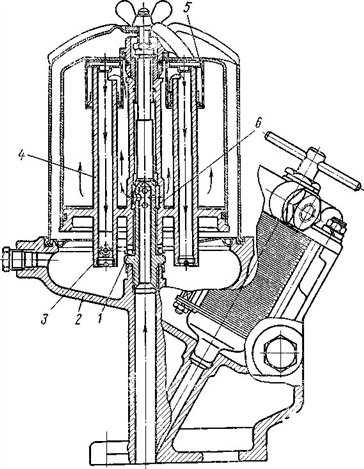

· остановите двигатель и спустя 4— 5 мин долейте масло до отметки «В». Для смены фильтрующих элементов фильтра очистки масла:

Для смены фильтрующих элементов фильтра очистки масла:

· выверните сливные пробки 25 на колпаках 24 и слейте масло из фильтра в подставленную емкость;

· выверните стержень 1 крепления колпака фильтра и снимите колпак вместе с элементом;

· выньте фильтрующий элемент 23 из колпака. Второй колпак и фильтрующий элемент снимаются в том же порядке;

· промойте дизельным топливом колпаки фильтров;

· замените фильтрующие элементы и соберите фильтр, проверьте, нет ли течи масла в соединениях фильтра на работающем двигателе. При наличии подтекания подтяните болты крепления колпаков. Если течь по уплотнению колпаков не устраняется подтягиванием болтов, замените резиновые уплотнительные прокладки 22.

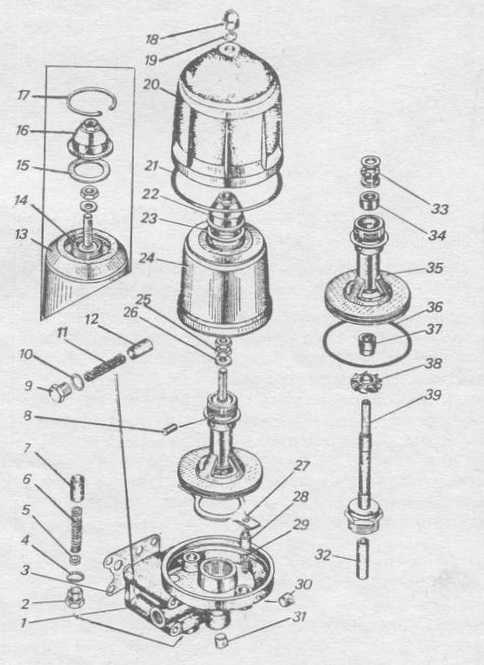

Рис. 1.9. Полнопоточный фильтр очистки масла:

1 — стержень;

2 — стопорное кольцо;

3 — шайба;

4 — уплотнительное кольцо;

5 — пружина колпака;

6 — уплотнительная чашка;

7 — шайба;

8 — пружина перепускного клапана;

9 — винт сигнализатора;

10 — пробка перепускного клапана;

11, 18, 20, 26 — прокладки;

12 — регулировочная шайба;

13 — корпус сигнализатора;

14 — подвижной контакт сигнализатора;

15 — пружина контакта сигнализатора;

16 — перепускной клапан;

17 — пробка;

19 — корпус фильтра;

21 — втулка корпуса;

22—уплотнительное кольцо;

23 — фильтрующий элемент;

24 — колпак;

25 — сливная пробка.

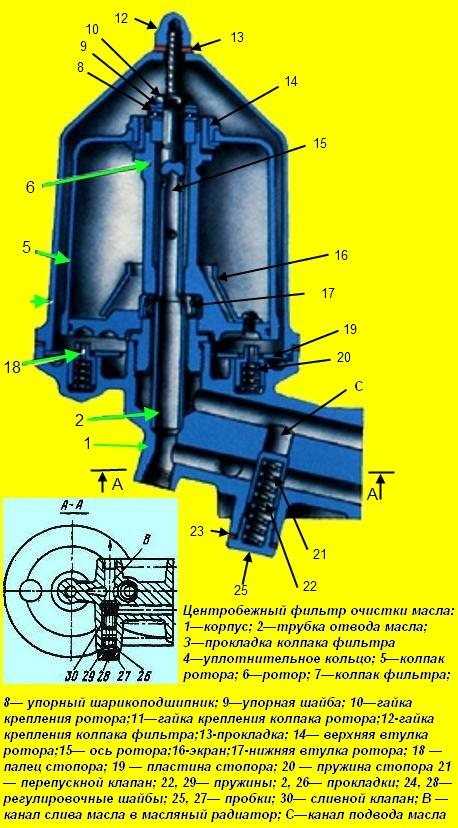

Обслуживание центробежного фильтра заключается в снятии наружного колпака и колпака ротора центрифуги и удаления из ротора загрязнений, промывке деталей в дизельном топливе. При этом необходимо соблюдать определенные правила по обслуживанию узла. Именно при обслуживании центрифуги наиболее вероятно нарушение ее работоспособности. Чаще всего причинами нарушений являются:

· неправильная сборка колпака ротора с ротором. В результате возникает значительный дисбаланс ротора и резко снижается его частота вращения. Чтобы избежать этого, при сборке центрифуги необходимо совместить метки на роторе и колпаке ротора;

· снятие ротора с оси при обслуживании. Это приводит к повреждению подшипников скольжения ротора, а также упорного шарикоподшипника. Инструкцией по эксплуатации автомобилей КамАЗ запрещается снятие ротора с оси при ТО;

· повышенные моменты затяжки гаек крепления колпака ротора и наружного колпака вызывают деформацию деталей и даже заклинивание ротора в подшипниках.

Моменты затяжки указанных гаек должны быть в пределах 2—3 кгс×м. Разборку центрифуги производите в следующем порядке:

· отверните колпачковую гайку 9 крепления колпака фильтра (рис. 1.10) и снимите колпак 4 фильтра. 18

· поверните и зафиксируйте ротор 3 с колпаком 2 на стопорном устройстве, при этом пальцы 14 стопоров под действием пружин войдут в отверстия ротора;

· отверните гайку 5 и снимите колпак 2 ротора;

· удалите отложения из колпака ротора и промойте его в чистом дизельном топливе.

Рис. 1.10. Центробежный масляный фильтр:

1 — корпус,

2 — колпак ротора,

3 — ротор,

4 — колпак фильтра,

5 — гайка крепления колпака ротора,

6 — упорный шарикоподшипник,

7 — упорная шайба,

8 — гайка крепления ротора,

9 — гайка крепления колпака фильтра,

10 — верхняя втулка ротора,

11 — ось ротора,

12 — экран,

13 — нижняя втулка ротора,

14 – палец стопора,

15 — пластина стопора,

16 — пружина стопора,

17 — трубка отвода масла

Соберите центрифугу в обратном порядке. При установке колпака 2 совместите зарубку (риску) на основании ротора с выступающей меткой на внешней стороне колпака, чтобы не нарушить балансировку. Несовпадение рисок допускается в пределах 5 мм. Если этого не сделать, центрифуга может превратиться в мощный вибратор и качество очистки масла снизится. Перед установкой наружного колпака проверьте правильность сборки центрифуги по легкости вращения ротора. Для этого отожмите пластину стопорного устройства ротора и поверните ротор на оси; вращение должно быть легким, без заеданий.

При установке колпака 2 совместите зарубку (риску) на основании ротора с выступающей меткой на внешней стороне колпака, чтобы не нарушить балансировку. Несовпадение рисок допускается в пределах 5 мм. Если этого не сделать, центрифуга может превратиться в мощный вибратор и качество очистки масла снизится. Перед установкой наружного колпака проверьте правильность сборки центрифуги по легкости вращения ротора. Для этого отожмите пластину стопорного устройства ротора и поверните ротор на оси; вращение должно быть легким, без заеданий.

1.6. Инструктивная карта «Техническое обслуживание системы смазки ДВС»

Тема: Техническое обслуживание системы смазки ДВС

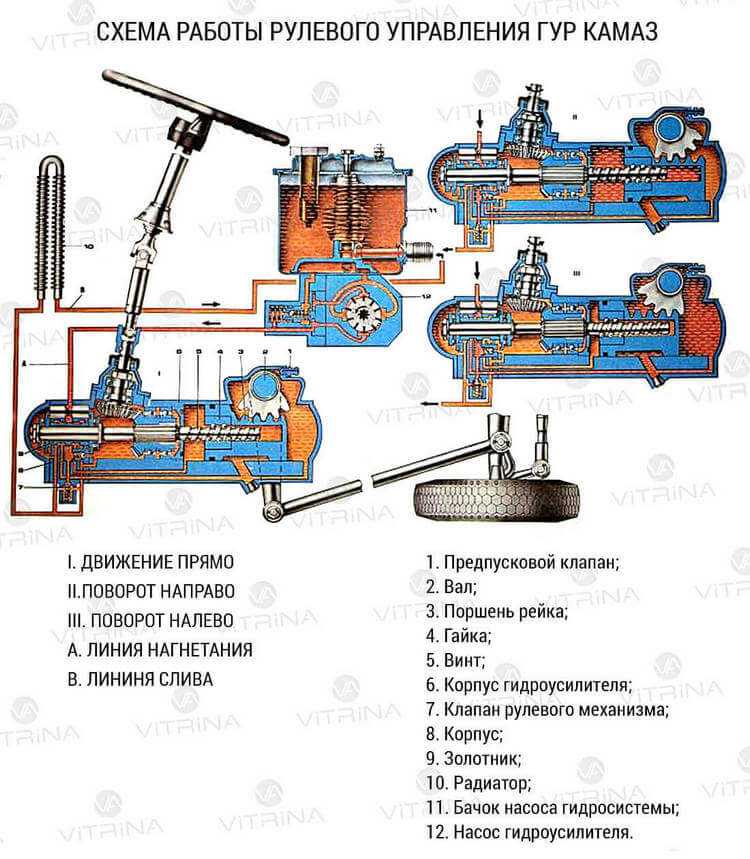

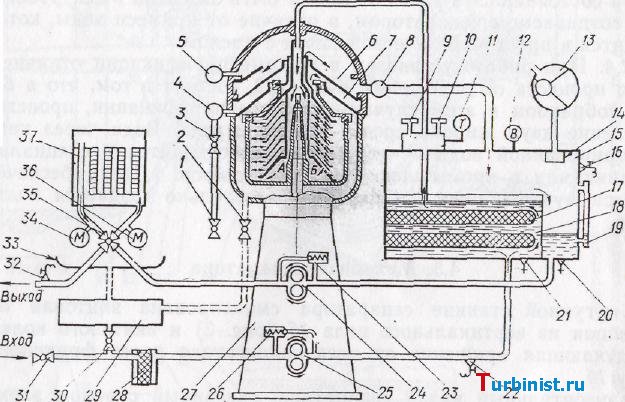

Система смазки Камаз-740 комбинированная, с «мокрым» картером. Масло под давлением подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, втулкам коромысел, к подшипникам топливного насоса высокого давления и компрессора. Предусмотрена пульсирующая подача масла к верхним сферическим опорам штанг толкателей.

Рис. 1. Система смазки двигателя Камаз-740

1 — компрессор;

2 — насос топливный высокого давления;

3 — включатель гидромуфты;

4 — гидромуфта;

5,12- клапаны предохранительные;

6 — клапан системы смазывания;

7 — насос масляный;

8 — клапан перепускной центробежного фильтра;

9 — клапан сливной центробежного фильтра;

10 — кран включения масляного радиатора;

11 — фильтр центробежный;

13 — лампа сигнальная засоренности фильтра очистки масла;

14 — клапан перепускной фильтра очистки масла;

15 — фильтр очистки масла;

16 — маслоприемник;

17 — картер;

18 — магистраль главная; А — в радиатор

Система смазки двигателя Камаз-740 включает в себя масляный насос, картер масляный, фильтры – полнопоточный и центробежный, воздушно-масляный радиатор, масляные каналы в блоке и головках цилиндров, передней крышке и картере маховика, наружные маслопроводы, маслозаливную горловину, клапаны для обеспечения нормальной работы систем и контрольные приборы.

Схема системы смазки Камаз-740 показана на рис. 1. Из картера 17 через маслоприемник 16 масло поступает в нагнетающую и радиаторную секции масляного насоса 7; из нагнетающей секции через канал в правой стенке блока оно подается в фильтр 15 очистки масла, где очищается двумя фильтрующими элементами, затем поступает в главную магистраль 18, откуда по каналам в блоке и головках цилиндров направляется к коренным подшипникам коленчатого вала, втулкам коромысел и верхним наконечникам штанг толкателей.

К шатунным подшипникам коленчатого вала Камаз-740 масло подается по отверстиям внутри вала от ближайшей коренной шейки. Масло, снимаемое со стенок цилиндра маслосъемным кольцом, отводится в поршень и смазывает опоры поршневого пальца в бобышках и подшипник верхней головки шатуна.

Через каналы в задней стенке блока цилиндров и картера маховика Камаз-740 масло под давлением поступает к подшипникам: компрессора 1, через каналы в передней стенке блока – к подшипникам топливного насоса 2 высокого давления.

Предусмотрен отбор масла из главной магистрали для подачи к включателю 3 гидромуфты 4, который установлен на переднем торце блока и управляет работой гидромуфты привода вентиляторов.

Из радиаторной секции масляного насоса Камаз-740 масло поступает к центробежному фильтру 11, далее – в радиатор и затем сливается в картер.

При закрытом кране 10 масло из центробежного фильтра через сливной клапан 9, минуя радиатор, сливается в картер. Остальные детали и сборочные единицы двигателя смазываются разбрызгиванием и масляным туманом.

Неисправность

— Причина неисправности

Способ устранения

Повышенный расход масла

— Длительная работа двигателя на оборотах холостого хода.

Без необходимости не работать на оборотах холостого хода двигателя.

— Утечка масла через соединения в смазочной системе турбокомпрессора.

Подтянуть соединения, при необходимости заменить прокладки и резиновые рукава.

— Износ сопряжения клапан-втулка в головке цилиндров, старение резиновой манжеты клапана.

Проверить и заменить изношенные детали.

— Засорение воздухоочистителя или колпака воздухозаборника.

Провести обслуживание воздухоочистителя и очистить сетку колпака.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………….. | ||

| 1. | УСТРОЙСТВО СИСТЕМЫ СМАЗКИ АВТОМОБИЛЯ МАРКИ КамАЗ-740…………………………………………………………… | |

| 2. | ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СИСТЕМЫ СМАЗКИ И СПОСОБЫ ИХ УСТРАНЕНИЯ……………………………………. | |

| 3. | ТЕХНИЧЕСККОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ СМАЗКИ АВТОМОБИЛЯ МАРКИ КамАЗ-740……………………………… | |

| 3.1 | Технология выполнения технического обслуживания | |

3. 2 2

| Инструменты, применяемые при выполнении технического обслуживания | |

| 4. | ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ ВЫПОЛНЕНИИ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ | |

ЗАКЛЮЧЕНИЕ……………………………………………………………… | ||

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ……………………….. | ||

ПРИЛОЖЕНИЯ……………………………………………………………… | ||

СОДЕРЖАНИЕ

ВВЕДЕНИЕ …………………………………………………………………………………………….. 4

1. СИСТЕМА СМАЗКИ ……………………………………………………………………………. 6

1.1. Устройство системы смазки ………………………………………………………….. 6

1.2. Инструктивная карта «Демонстрация устройства системы смазки» . ….. 11

….. 11

1.3. Диагностирование системы смазки ……………………………………………… 13

1.4. Инструктивная карта «Диагностирование системы смазки» …………. 14

1.5. Техническое обслуживание системы смазки ………………………………… 16

1.6. Инструктивная карта «Техническое обслуживание системы

смазки» ……………………………………………………………………………………………………18

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…………………………………….. 39

ПРИЛОЖЕНИЯ………………………………………………………………………………………. 40

ВВЕДЕНИЕ

Между отдельными деталями двигателя, поверхности которых перемещаются одна относительно другой, возникает сила, препятствующая этому перемещению, называемая силой трения.

Сила трения зависит от точности обработки соприкасающихся поверхностей, давления и скорости относительного перемещения. На преодоление сил трения затрачивается часть мощности двигателя; помимо этого трение приводит к износу деталей и их нагреву. Уменьшение сил трения достигается улучшением качества обработки поверхности, применением антифрикционных сплавов, шариковых и роликовых подшипников. Одним из наиболее эффективных способов уменьшения сил трения является смазка.

На преодоление сил трения затрачивается часть мощности двигателя; помимо этого трение приводит к износу деталей и их нагреву. Уменьшение сил трения достигается улучшением качества обработки поверхности, применением антифрикционных сплавов, шариковых и роликовых подшипников. Одним из наиболее эффективных способов уменьшения сил трения является смазка.

Смазка, находящаяся между трущимися поверхностями, разделяет их, заменяя непосредственное трение деталей трением слоев смазки между собой. Помимо этого, масло охлаждает смазываемые детали и уносит твердые частицы между ними.

Недостаточная подача масла вызывает потерю мощности, усиленный износ, перегрев и даже расплавление подшипников, заклинивание поршней и прекращение работы двигателя.

При чрезмерной подаче часть масла попадает в камеру сгорания, отчего увеличивается отложение нагара, и ухудшаются условия работы свечей зажигания.

Норма расхода масел составляет: для карбюраторных двигателей 2,4% от нормы расхода топлива, для дизельных двигателей -^-3,2 %.

В зависимости от размещения и условий работы деталей масло может подаваться под давлением, разбрызгиванием и самотеком. В автомобильных двигателях применяются все три способа подвода масла, при этом к наиболее нагруженным деталям масло поступает под давлением, к другим — разбрызгиванием и самотеком.

Для хранения, подвода, очистки и охлаждения масла применяют ряд приборов, маслопроводов и каналов, образующих систему смазки.

Изучить и записать виды и периодичность технического обслуживания узлов двигателей, пользуясь методическими указаниями по техническому обслуживанию автомобилей ГАЗ-3102 и КамАЗ.

Уяснить типичные неисправности остова и КШМ и их влияние на технико-экономические показатели работы двигателя. Проверить компрессиметром давление в цилиндре и оценить техническое состояние гильзо-поршневой группы. Проверить крепление двигателя на остов автомобиля.

Изучить влияние типичных неисправностей МГР на показатели работы двигателя. На одном из двигателей проверить затяжку крепления головки блока и выполнить регулировки зазоров в МГР; дать краткие описания порядка выполнения и провести схему. Обратить внимание на определение процесса сжатия по движению коромысла.

Обратить внимание на определение процесса сжатия по движению коромысла.

Ознакомиться с моторными маслами. Изучить типичные неисправности и техническое обслуживание смазочной системы двигателя. Повторить и рассмотреть особенности конструкции смазочных систем двигателей ЗМЗ-406 и КамАЗ-740, обратив внимание: на способы очистки масла, регулировку клапанов системы. Проверить уровень и оценить качество масла в картере. Провести обслуживание бессопловой центрифуги.

Ознакомится с основными операциями по обслуживанию системы охлаждения и с влиянием типичных ее неисправностей на работу двигателя. Проверить и отрегулировать натяжение ремня привода вентилятора; привести схему привода и регулировки. Проверить работу паро-воздушного клапана, привода жидкостного насоса и контрольно-измерительных приборов системы. Рассмотреть особенности конструкции и режимы работы привода вентилятора двигателя КамАЗ-740

1. СИСТЕМА СМАЗКИ

1.1. Устройство системы смазки Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей, отвода от них теплоты и выноса продуктов износа. Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для

Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для

Влияет ли центрифуга на качество моторного масла?

Многие водители и владельцы грузового автотранспорта считают, что масляные центрифуги лишают моторные масла полезных присадок. Впрочем, в это действительно легко поверить, т.к. принцип центробежного разделения по определению способен отделять разные по массе вещества. Однако касается ли это масляных присадок?

Как уже было сказано, центрифугирование является фильтрованием под действием центробежных сил. Центрифуги находят широкое применение в химической промышленности, где используются для очистки жидкостей от твердых включений с большей плотностью. Нетрудно догадаться, что тяжелые примеси могут осесть и сами собой, но центрифуга существенно ускоряет этот процесс.

На практике возможности центрифуги ограничиваются отсеиванием только достаточно крупных частиц. Поэтому с полной уверенностью можно сказать, что центрифуга не может расслоить моторное масло, отделив присадки от основы. Дело еще и в том, что в процессе производства моторных масел пакет присадок тщательно конструируется на молекулярном уровне и растворяется в специальной смеси базовых основ, после чего образуется среда с высокой степенью однородности.

Поэтому с полной уверенностью можно сказать, что центрифуга не может расслоить моторное масло, отделив присадки от основы. Дело еще и в том, что в процессе производства моторных масел пакет присадок тщательно конструируется на молекулярном уровне и растворяется в специальной смеси базовых основ, после чего образуется среда с высокой степенью однородности.

Если процесс смешивания компонентов масла проходит с нарушением технологии, то оно может расслоиться само собой под действием одной лишь гравитации. Но это будет крайне некачественный продукт, поэтому производители стараются смешать компоненты таким образом, чтобы масло находилось в стабильном состоянии на всем протяжении гарантийного срока и периода эксплуатации.

Расслоить качественное масло при помощи центрифуги практически невозможно, как ни старайся. Ни центрифуга, ни отстаивание для жидкостей, компоненты которых соединены на молекулярном уровне, здесь не работают. А вот некачественные масла, произведенные с нарушением технологии, могут расслоиться уже в канистре, задолго до того, как попадут в центрифугу системы очистки масла в двигателе.

Неизбежные процессы трения, происходящие при работе любого двигателя или иного механизма, порождают продукты износа — частицы металла. Кроме того, в масло попадает пыль, шлам и прочие технологические и механические загрязнения. Больше всего таким загрязнениям подвержено масло в дизельных моторах коммерческого автотранспорта. Абсолютно все перечисленные загрязнители ухудшают качество смазки и способствуют быстрейшему износу мотора.

Шлам, как правило, образуется в низкотемпературных зонах двигателя, где происходит интенсивная конденсация пара, выделяемого при сгорании топлива. В этих местах шлам и скапливается больше всего. В основном это картер и зоны под крышкой клапанов ГРМ. При потере маслом критического уровня диспергирующих свойств частицы шлама объединяются в массивы, образуя вязкую субстанцию бурого цвета. Эти отложения постепенно сгущают масло, что в свою очередь приводит к ухудшению его текучести и затрудненному прокачиванию по каналам. В результате, масло не достигает всех деталей, нуждающихся в смазке, и наступает так называемое масляное голодание двигателя. Его симптомы — падение давление масла в системе, задиры трущихся поверхностей, а в худшем случае — заклинивание двигателя.

Его симптомы — падение давление масла в системе, задиры трущихся поверхностей, а в худшем случае — заклинивание двигателя.

Механические загрязнители представляют опасность как абразив, увеличивающий износ деталей. Извлечь из масла твердые частицы и шлам помогают, установленные на двигателе, центрифуги. Но постепенно эта проблема стала решаться не ликвидацией последствий механического износа, а устранением его причин.

Однако вернемся к присадкам. Предположим, что инородные частицы, образующиеся в процессе эксплуатации масла и склонные к укрупнению, захватывают моющие и диспергирующие присадки, адсорбирующиеся на поверхности загрязнений. Под действием центробежных сил такие частицы, достигшие определенного размера, действительно могут отсеиваться центрифугой. Но не стоит забывать, что эти присадки вводятся в масло для того, чтобы загрязнители не осаждались на деталях двигателя. Действие моющее-диспергирующих присадок является комплексным. Оно проявляется как стабилизация нерастворимых продуктов окисления углеводородов, удержание их в мелкодисперсном состоянии и противодействия их слипанию и увеличению в размерах. Благодаря этим присадкам, масло на всем протяжении эксплуатации остается однородным и стабильным. Но это при условии, что масло качественное. При нарушении технологии производства, описанная схема частично или полностью не работает, в результате чего уменьшается срок от замены до замены, либо наступает преждевременный износ деталей двигателя.

Благодаря этим присадкам, масло на всем протяжении эксплуатации остается однородным и стабильным. Но это при условии, что масло качественное. При нарушении технологии производства, описанная схема частично или полностью не работает, в результате чего уменьшается срок от замены до замены, либо наступает преждевременный износ деталей двигателя.

Если же сгустки в качественном масле все же образуются, то это может сигнализировать о неполадках самого двигателя, например, неполадках в топливной системе. Кстати топливо является серьезным фактором, оказывающим влияние на «запас прочности» масла. Дизель, которым торгуют отечественные заправки, к сожалению, не всегда подходит для двигателей классов Евро-3 и выше.

На большинстве современных дизельных грузовиков и спецтехнике такого оборудования, как центрифуга, уже не устанавливают. Однако не потому, что она как-то влияет на свойства масла. При исправности всех систем двигателя, регулярно проверяющихся при ТО, а также при использовании качественных масел и топлива, крупные частицы, которые могли бы улавливаться центрифугой, попросту отсутствуют. А раз в масле нет таких загрязнений, то и центрифуга становится не нужной.

А раз в масле нет таких загрязнений, то и центрифуга становится не нужной.

http://www.avtoserver.su/articles/29/278/278_449.html

Двигатель КАМАЗ стандарта Евро-5 – Рейс.РФ

НТЦ ОАО «КАМАЗ» и швейцарская компания Liebherr-International AG работают над созданием перспективного рядного двигателя Евро-5

Это обычная для ОАО «КАМАЗ» практика последнего времени – дать своему зарубежному партнеру техзадание и совместно с ним разрабатывать новый, необходимый для дальнейшего развития автозавода узел или агрегат. Так было с кабиной, разработанной инженерами-конструкторами НТЦ совместно с южнокорейской компанией DMEC. А если покопаться в истории, то что-то подобное было и в начале 70-х годов, в период строительства Камского автозавода, когда дизель для челнинских грузовиков разрабатывал Ярославский моторный завод. Сейчас, при создании нового поколения КАМАЗов, не менее важно получить современный двигатель, удовлетворяющий требованиям норм Евро-5, а в перспективе – и Евро-6.

Можно было бы купить лицензию и технологические сборочные линии, как это сделала с двигателем Renault Trucks DCi11 «Группа ГАЗ» для Ярославского моторного завода. Но там мотор был изначально уровня Евро-3, хотя и с возможностью доводки его до Евро-4. Кстати, на работы по адаптации ЯМЗ-650 к требованиям Евро-4 тоже пришлось затратить деньги. А еще – не так-то и много желающих продать свой мотор конкурентам, тогда «Группе ГАЗ» сильно повезло с оптимизацией производства в Volvo Group.

Другой вариант достаточно быстрого получения нового двигателя – создание совместного предприятия с одной из независимых моторостроительных компаний. Но руководство ОАО «КАМАЗ» знает о таком сотрудничестве лучше, чем любой другой отечественный производитель грузовиков – в конце 2000-х было создано четыре совместных предприятия, одно из которых «Камминс-КАМА» по производству дизелей Cummins ISBe. Наиболее востребована оказалась «шестерка» объемом 6,7 литра, мощностью от 185 до 300 л. с., теперь их выпускают в исполнении Евро-4, а в Европе эти моторы есть и Евро-5, и Евро-6.

Однако напомним, что в Челнах готовят к производству свои двигатели уровня Евро-5 – традиционные V-образные «восьмерки» КАМАЗ-740.735-400 и КАМАЗ-750.10-400. Казалось бы, зачем тратить деньги и время, разрабатывать рядный шестицилиндровый мотор – только ради того чтобы он был? Дело в том, что давние приверженцы V-образных дизелей для грузовиков Mercedes-Benz и Scania тоже неспроста планируют сворачивать производство этих двигателей в пользу рядных «шестерок». Это связано, в первую очередь, с особенностями компоновки двигателей уровня Евро-6 и выше на раме и под кабиной современных грузовиков. Для нейтрализации отработавших газов, для оптимизации настроек электронноуправляемых топливных систем дизелей будет недостаточно сочетания рециркуляции ОГ (EGR), впрыска водного раствора мочевины (SCR) и регенерируемого сажевого фильтра. Специалисты сходятся во мнении, что эти системы придется дополнять турбокомпаундом. Турбокомпаунд – это когда установлена еще одна турбина, которая через вязкостную муфту и понижающий редуктор дополнительно, причем даром, без затрат топлива, «подкручивает» коленвал. Дармовая мощность позволяет без особых проблем придушить двигатель в угоду экологии. В Европе турбокомпаунд на дизелях грузовиков первыми начали применять земляки-конкуренты Volvo и Scania, в несколько этапов: в середине 90-х, в середине 2000-х, а теперь и в период 2012-2014 годов. Обратите внимание – работали с турбокомпаундом задолго до того, как он стал сверхактуален, когда об уровне Евро-6 никто и не говорил. Несмотря на это, и шведы, и немцы из Daimler говорят, что очень сложно скомпоновать дополнительную громоздкую турбину с редуктором на блоке V-образного мотора, без увеличения ширины и высоты двигателя. А на рядной «шестерке» турбокомпаунд легко монтируется сбоку блока, рядом с маховиком.

Дармовая мощность позволяет без особых проблем придушить двигатель в угоду экологии. В Европе турбокомпаунд на дизелях грузовиков первыми начали применять земляки-конкуренты Volvo и Scania, в несколько этапов: в середине 90-х, в середине 2000-х, а теперь и в период 2012-2014 годов. Обратите внимание – работали с турбокомпаундом задолго до того, как он стал сверхактуален, когда об уровне Евро-6 никто и не говорил. Несмотря на это, и шведы, и немцы из Daimler говорят, что очень сложно скомпоновать дополнительную громоздкую турбину с редуктором на блоке V-образного мотора, без увеличения ширины и высоты двигателя. А на рядной «шестерке» турбокомпаунд легко монтируется сбоку блока, рядом с маховиком.

Именно необходимость иметь свой перспективный рядный шестицилиндровый дизель заставила ОАО «КАМАЗ» тратить деньги на разработку нового мотора. При выборе партнера в первую очередь обратились к австрийской AVL List, но получался большой срок – пять лет. Из независимых производителей, способных разработать нужный двигатель, оставались американские Cummins, Caterpillar и германский Deutz. Но Liebherr обещал управиться за три года – видимо, сошлись и в цене.

Но Liebherr обещал управиться за три года – видимо, сошлись и в цене.

Компания Liebherr знаменита не только холодильниками и подъемными кранами, как думают многие, она производит и дизели, но это относительно молодой производитель – первые двигатели начали выпускать с 1984 года. Руководство компании пришло к выводу, что краны, экскаваторы и бульдозеры марки Liebherr лучше будет обеспечить своими же моторами. Кстати, к этому времени в Челнах уже восемь лет как выпускали V8 КАМАЗ-740.

В НТЦ особо подчеркивают, что тот мотор Liebherr, который нам показывают, просто взят за основу при разработке нового двигателя. Новый мотор «КАМАЗа» будут строить на основе 12-литрового Liebherr D946, который стоит на конвейере всего два года. Но опять-таки, эти моторы существуют только в промышленных версиях, то есть для строительной техники, а не для автомобилей. И одна из главных задач по адаптации этих моторов к челнинским грузовикам – уменьшение массы и габаритов. Настолько, насколько это возможно. Но и уменьшение массы – еще не все проблемы. О том, насколько сложна задача создания автомобильных версий современных дизелей из промышленных моторов, можно предположить глядя на шестицилиндровый 16-литровый дизель Cursor 16, разработанный компанией FPT Industrial, входящей в состав концерна FIAT Industrial. Этот мотор мощнее современного Volvo D16К Евро-6 на 25 л. с. – то есть у него 775 лошадей, он получил титул «Дизель 2014 года», но на прошедшей выставке в Ганновере IAA-2014 на стенде IVECO его даже не показали. Это при том, что двигатель соответствует экологическим стандартам Stage IV/Tier 4, на нем применена запатентованная технология избирательной каталитической нейтрализации Hi-eSCR, как на Cursor 13 Евро-6.

Настолько, насколько это возможно. Но и уменьшение массы – еще не все проблемы. О том, насколько сложна задача создания автомобильных версий современных дизелей из промышленных моторов, можно предположить глядя на шестицилиндровый 16-литровый дизель Cursor 16, разработанный компанией FPT Industrial, входящей в состав концерна FIAT Industrial. Этот мотор мощнее современного Volvo D16К Евро-6 на 25 л. с. – то есть у него 775 лошадей, он получил титул «Дизель 2014 года», но на прошедшей выставке в Ганновере IAA-2014 на стенде IVECO его даже не показали. Это при том, что двигатель соответствует экологическим стандартам Stage IV/Tier 4, на нем применена запатентованная технология избирательной каталитической нейтрализации Hi-eSCR, как на Cursor 13 Евро-6.

Конструктивно мотор Liebherr D946 сходен со многими рядными дизелями: у него чугунный блок, мокрые гильзы (это традиционно для любых дизелей Liebherr), распредвал находится в блоке, привод клапанов – штангами, шестерни ГРМ и насосов – со стороны маховика. Точный рабочий объем 11,95 литра, размерность 130х150 мм, то есть ОАО «КАМАЗ» отходит от привычного диаметра поршня 120 мм. При разработке техзадания мотор-прототип Liebherr D946 или будущий КАМАЗ-910.10 сравнивали с современными моторами крупнейших производителей. У них следующая размерность: Volvo D13 – 131×158; Scania DC13 – 130×160; MAN D2676 – 126×166; новейший Mercedes-Benz OM471, он же Detroit Diesel DD13 – 136×156, IVECO Cursor13 – 135×150 миллиметров. Почему так подробно говорим о размерности? Потому что часто приходится слышать мнения: современный 11-13 литровый дизель должен быть короткоходным. На самом деле и среди легковых дизелей даже «квадратных» моторов, а тем более с «коротким ходом» – по пальцам пересчитать. У больших дизелей для повышения механического КПД тем более выгодно уменьшать обороты максимальной мощности – короткоходность не нужна. У КАМАЗ-910.10.550 должен быть очень хороший показатель удельной литровой мощности – 33,75 кВт/литр и, что важно, удельный эффективный расход топлива – 183 г/кВт.

Точный рабочий объем 11,95 литра, размерность 130х150 мм, то есть ОАО «КАМАЗ» отходит от привычного диаметра поршня 120 мм. При разработке техзадания мотор-прототип Liebherr D946 или будущий КАМАЗ-910.10 сравнивали с современными моторами крупнейших производителей. У них следующая размерность: Volvo D13 – 131×158; Scania DC13 – 130×160; MAN D2676 – 126×166; новейший Mercedes-Benz OM471, он же Detroit Diesel DD13 – 136×156, IVECO Cursor13 – 135×150 миллиметров. Почему так подробно говорим о размерности? Потому что часто приходится слышать мнения: современный 11-13 литровый дизель должен быть короткоходным. На самом деле и среди легковых дизелей даже «квадратных» моторов, а тем более с «коротким ходом» – по пальцам пересчитать. У больших дизелей для повышения механического КПД тем более выгодно уменьшать обороты максимальной мощности – короткоходность не нужна. У КАМАЗ-910.10.550 должен быть очень хороший показатель удельной литровой мощности – 33,75 кВт/литр и, что важно, удельный эффективный расход топлива – 183 г/кВт. ч.

ч.

Оказывается, компания Liebherr, так же как Scania, Mercedes-Benz, а раньше MAN , даже сейчас применяет раздельные головки блока. Раньше утверждалось, что у двигателей с раздельными головками уже при нормах Евро-5, из-за увеличения давления в цилиндрах, «поплывет» геометрия блока. Однако у Scania этого не произошло и на моторах Евро-6, поскольку силовой каркас блока изначально был рассчитан на давление в камере сгорания до 200 бар. У Liebherr головки чугунные, поэтому в отличие от алюминиевых здесь маловероятно возникновение термических трещин в зоне перемычки седел клапанов. Крепление головки надежное – шестью болтами, у мотора D946 четыре клапана на цилиндр. Главное достоинство раздельных головок давно известно перевозчикам – они удобнее в ремонте и надежнее, ведь не может же сразу пробить все шесть прокладок головки блока, наверняка только одну. Да и стоит прокладка значительно меньше, чем единая под общую головку. Раздельные головки дешевле в производстве, а для ОАО «КАМАЗ» – еще и лучше тем, что не надо серьезно перестраивать обрабатывающие линии со своих головок на «либхеровские». А совокупность таких «мелочей» неизбежно сказывается на конечной цене нового двигателя – она обещает быть демократичной. Важно, что есть возможность разместить в головках электрогидравлическое управление клапанами для компрессионного моторного тормоза, как это сделано у двигателей Mercedes-Benz с раздельными головками, на V-образных ОМ501/502 и рядной «шестерке» ОМ457.

А совокупность таких «мелочей» неизбежно сказывается на конечной цене нового двигателя – она обещает быть демократичной. Важно, что есть возможность разместить в головках электрогидравлическое управление клапанами для компрессионного моторного тормоза, как это сделано у двигателей Mercedes-Benz с раздельными головками, на V-образных ОМ501/502 и рядной «шестерке» ОМ457.

Еще одна особенность современных двигателей, связанная с увеличением давления в цилиндрах и с приданием дополнительной жесткости блоку, а также с уменьшением шума и вибраций: обычно корпус крышек коренных подшипников выполнен в единой отливке. Такое конструктивное решение называют «рамой», или Bedplate. К блоку «рама» крепится не только силовыми шпильками, но и «мелкими» болтами по периметру этих двух деталей. При этом отказываются от поперечных болтов, традиционно крепящих коренные крышки у многих дизелей. Однако у Liebherr D946 ничего подобного нет. Возможно, позже у серийного КАМАЗ-910.10 первого-второго поколения появится и «рама» коренных подшипников, и общая для шести цилиндров головка… Возможно, единую головку блока оснастят и механизмом изменения фаз газораспределения. Кстати, большое внимание обращают на ремонтопригодность мотора: кроме «мокрых» гильз, удобных при ремонте, будут введены и ремонтные размеры шеек коленвала. Это при том, что вал может быть и практически «вечным» – азотированным, то есть с очень твердой поверхностью, но без «ремонтов», или поверхность шеек будет подвергаться двойному упрочнению ТВЧ – такой вал можно перешлифовывать. Вкладыши из свинцовистой бронзы будут с дополнительным антифрикционным износостойким слоем (PVD-покрытие), который нанесут ионно-вакуумным напылением. Причем такие подшипники скольжения изготовят на Димитровградском заводе на новом оборудовании – это предприятие недавно приобрела компания Federal Mogul.

Кстати, большое внимание обращают на ремонтопригодность мотора: кроме «мокрых» гильз, удобных при ремонте, будут введены и ремонтные размеры шеек коленвала. Это при том, что вал может быть и практически «вечным» – азотированным, то есть с очень твердой поверхностью, но без «ремонтов», или поверхность шеек будет подвергаться двойному упрочнению ТВЧ – такой вал можно перешлифовывать. Вкладыши из свинцовистой бронзы будут с дополнительным антифрикционным износостойким слоем (PVD-покрытие), который нанесут ионно-вакуумным напылением. Причем такие подшипники скольжения изготовят на Димитровградском заводе на новом оборудовании – это предприятие недавно приобрела компания Federal Mogul.

На основе нового мотора КАМАЗ-910.10 будут созданы различные модификации по мощности: 380; 400; 450; 500 и 550 л. с. при 1900 об/мин, с моментом от 1700 до 2540 Н.м с хорошей «полкой» в диапазоне 1100-1400 оборотов. Отметим, что в Европе, а тем более в России, наиболее востребован мощностной диапазон 440-480 л. с. и на магистральных перевозках, и грузовиках строительного назначения, вплоть до четырехосников. Разные настройки мощности могут сказываться и на многих конструктивных особенностях нового мотора. Кроме наиболее распространенных полностью алюминиевых поршней будут и составные, со стальным жаропрочным днищем и алюминиевой юбкой, и самые современные, стальные поршни с полимерным покрытием юбки. Эти поршни тоже будут делать на СП «Федерал Могул-Набережные Челны», покрытие поршневых колец – хромоалмазное, износостойкое. Не мудрено, что ресурс до капремонта ожидается около 1 млн 500 тыс. км, а периодичность замены масла – через 150 тыс. км. Однако пока глядя на единственный полнопоточный масляный фильтр (без фильтра, работающего после перепускного клапана и без центрифуги) возникают сомнения в такой «долговечности» масла. Хотя есть большой водомасляный теплообменник для поддержания стабильной температуры и эксплуатационных свойств моторного масла, а еще будет закрытая вентиляция картера с центробежным маслоотделителем.

с. и на магистральных перевозках, и грузовиках строительного назначения, вплоть до четырехосников. Разные настройки мощности могут сказываться и на многих конструктивных особенностях нового мотора. Кроме наиболее распространенных полностью алюминиевых поршней будут и составные, со стальным жаропрочным днищем и алюминиевой юбкой, и самые современные, стальные поршни с полимерным покрытием юбки. Эти поршни тоже будут делать на СП «Федерал Могул-Набережные Челны», покрытие поршневых колец – хромоалмазное, износостойкое. Не мудрено, что ресурс до капремонта ожидается около 1 млн 500 тыс. км, а периодичность замены масла – через 150 тыс. км. Однако пока глядя на единственный полнопоточный масляный фильтр (без фильтра, работающего после перепускного клапана и без центрифуги) возникают сомнения в такой «долговечности» масла. Хотя есть большой водомасляный теплообменник для поддержания стабильной температуры и эксплуатационных свойств моторного масла, а еще будет закрытая вентиляция картера с центробежным маслоотделителем. Этот мотор уже не будет пыхтеть масляным паром через сапун.

Этот мотор уже не будет пыхтеть масляным паром через сапун.

Двигатель-прототип Liebherr D946 не похож на аккуратные и какие-то «выглаженные» автомобильные европейские дизели, ему «родня» угловатые тракторные (извините, промышленные) – большие Caterpillar или Cummins. Вместе с тем видно, что не стремились вытянуть мотор в длину: водяной насос в одном корпусе с термостатом установлен сбоку блока – примерно как на наших «Жигулях».

Топливная аппаратура – Common Rail, но разработки Liebherr. В зависимости от «природоохранительных» норм давление впрыска будет достигать 1500 бар и выше. Двигателисты «КАМАЗа», в соответствии с рекомендациями Bosch и на основе опыта Daimler, давно отдали предпочтение впрыску в ОГ водного раствора мочевины – системе SCR. Но это только не выше уровня Евро-5, а для Евро-6 уже приходится дополнять рециркуляцией отработавших газов, то есть системой EGR и скорее всего – еще и сажевым фильтром.

Первая партия моторов планируется к выпуску во втором полугодии 2017 года. И это несмотря на кризис! Весьма напряженный план. Сразу же будут налаживать собственное производство важнейших деталей двигателя: литье, ковку, мехобработку. В дальнейшем планируется практически 100-процентная локализация двигателя КАМАЗ-910.10. Это в отличие от производимого в Набережных Челнах Cummins ISBe, который, похоже, никогда не станет полностью российским. В СП «Камминз-КАМА» говорят, что дешевле организовать массовое изготовление отдельных деталей на одном из зарубежных заводов Cummins, чем плодить мелкосерийное на каждом производстве. Потом, по мере необходимости, нужную деталь отвозят на сборочные конвейеры других заводов компании.

И это несмотря на кризис! Весьма напряженный план. Сразу же будут налаживать собственное производство важнейших деталей двигателя: литье, ковку, мехобработку. В дальнейшем планируется практически 100-процентная локализация двигателя КАМАЗ-910.10. Это в отличие от производимого в Набережных Челнах Cummins ISBe, который, похоже, никогда не станет полностью российским. В СП «Камминз-КАМА» говорят, что дешевле организовать массовое изготовление отдельных деталей на одном из зарубежных заводов Cummins, чем плодить мелкосерийное на каждом производстве. Потом, по мере необходимости, нужную деталь отвозят на сборочные конвейеры других заводов компании.

Если проводить дальнейшие параллели в производстве моторов Cummins ISBe и перспективного Liebherr D946, важно отметить, что отливку блока цилиндров и головки «шестерки» Cummins освоили именно на предприятиях ОАО «КАМАЗ». Однако пока отливка блока все же импортная – в Челнах его только обрабатывают. Зато литье головки уже больше «камазовское», чем бразильское, но обработка – полностью местная, выполняется на моторном производстве «КАМАЗа». То есть готовую головку потом продают СП «Камминз КАМА». По такой же схеме выпускают маховик: литье и обработка «камазовские», импортный только венец. С 2011 года на «КАМАЗе» отливают и обрабатывают коленвал для Cummins ISBe. А из последних новостей: в Челнах теперь наладили выпуск коленвалов для ярославских дизелей ЯМЗ-536, то есть для конкурента – «Группы ГАЗ». А кроме того, надо помнить, что традиционные «камазовские» моторы ОАО «КАМАЗ» ведь делает само, и его технологические возможности только растут. Так что не надо сомневаться в том, что в Челнах будет освоено производство моторов КАМАЗ-910.10.

То есть готовую головку потом продают СП «Камминз КАМА». По такой же схеме выпускают маховик: литье и обработка «камазовские», импортный только венец. С 2011 года на «КАМАЗе» отливают и обрабатывают коленвал для Cummins ISBe. А из последних новостей: в Челнах теперь наладили выпуск коленвалов для ярославских дизелей ЯМЗ-536, то есть для конкурента – «Группы ГАЗ». А кроме того, надо помнить, что традиционные «камазовские» моторы ОАО «КАМАЗ» ведь делает само, и его технологические возможности только растут. Так что не надо сомневаться в том, что в Челнах будет освоено производство моторов КАМАЗ-910.10.

Информация

- Один из примеров работы Liebherr как инжиниринговой компании, причем при работе «на сторону», – созданный в середине 2000-х годов, совместно с MAN, специально к премьере нового MAN TGX, двигатель V8 объемом 16,16 литра. Но Liebherr делает свой двигатель – D9508, а MAN – свой, на основе общей для них отливки блока. По существующей у MAN маркировке он был назван D2868.

При ходе поршня 157 мм диаметр цилиндра равен 128 миллиметрам. Поршни – полностью стальные, с нанесенным на юбку особым полимером и персональным каналом для подачи масла, охлаждающего поршень. Для D2868 была разработана новая, более жесткая раздельная четырехклапанная головка, унифицированная для всех цилиндров. Двигатель V8 D2868 по многим разработкам унифицирован с рядными дизелями MAN серий D20 и D26, но не по узлам и агрегатам. Была применена раздельная циркуляция охлаждающей жидкости и масла по блоку и головке цилиндров. В них прокладка уплотняет только газовый стык, и если она прогорит, «вода» не пойдет в поддон и масло не попадет в «воду». Но то, что достаточно просто осуществить при общей для всех цилиндров головке, гораздо сложнее сделать с раздельными. Однако немцам удалось сделать раздельную циркуляцию и на этой «восьмерке». Впервые в истории MAN применили единую отливку крышек коренных подшипников. Под повышенные нагрузки, испытываемые блоком столь мощного двигателя, пришлось подбирать высокопрочный чугун, проводить серьезные прочностные расчеты.

При ходе поршня 157 мм диаметр цилиндра равен 128 миллиметрам. Поршни – полностью стальные, с нанесенным на юбку особым полимером и персональным каналом для подачи масла, охлаждающего поршень. Для D2868 была разработана новая, более жесткая раздельная четырехклапанная головка, унифицированная для всех цилиндров. Двигатель V8 D2868 по многим разработкам унифицирован с рядными дизелями MAN серий D20 и D26, но не по узлам и агрегатам. Была применена раздельная циркуляция охлаждающей жидкости и масла по блоку и головке цилиндров. В них прокладка уплотняет только газовый стык, и если она прогорит, «вода» не пойдет в поддон и масло не попадет в «воду». Но то, что достаточно просто осуществить при общей для всех цилиндров головке, гораздо сложнее сделать с раздельными. Однако немцам удалось сделать раздельную циркуляцию и на этой «восьмерке». Впервые в истории MAN применили единую отливку крышек коренных подшипников. Под повышенные нагрузки, испытываемые блоком столь мощного двигателя, пришлось подбирать высокопрочный чугун, проводить серьезные прочностные расчеты. Тогда мощность была просто выдающаяся: 680 л. с., у Volvo и Scania их 16-литровые моторы 730 и 750 л. с. появились позже. Крутящий момент на V8 D2868 составлял 2700 или 3000 Н.м. А пару лет назад на основе этого мотора появился V12 MAN D2842 объемом 24,24 литра, мощностью в диапазоне от 1200 до 1800 л. с.

Тогда мощность была просто выдающаяся: 680 л. с., у Volvo и Scania их 16-литровые моторы 730 и 750 л. с. появились позже. Крутящий момент на V8 D2868 составлял 2700 или 3000 Н.м. А пару лет назад на основе этого мотора появился V12 MAN D2842 объемом 24,24 литра, мощностью в диапазоне от 1200 до 1800 л. с. - Разработка и производство двигателей Liebherr осуществляются на заводе Liebherr Machines Bulle SA («Либхерр Машинс Бюль СА») в Швейцарии. На сегодняшний день линейка двигателей Liebherr охватывает рядные и V-образные модели мощностью до 1047 л. с. и крутящим моментом до 4500 Нм.

- Один из первых моторов у Liebherr – семейство D904/D906. У «четверки» был объем 5,6 литра при поршне диаметром 115 мм, а у «шестерки» – 8,4 литра. Моторы были и атмосферные, и с турбонаддувом. Диапазон мощности: от 82 до 200 лошадиных сил. На серии D924/D926 диаметр поршня увеличили до 122 мм, объем вырос до 6,64 и до 9,96 литра, но эти моторы были уже только с наддувом и интеркулером, поэтому стали ощутимо мощнее.

Хотя они были с двумя клапанами на цилиндр, диапазон мощности составлял: у D924 от 90 до 218 л. с., а у D926 – 218; 241; 286 и вплоть до 326 л. с. Понятно, что тогда дизели были с механическими ТНВД. Эти моторы выпускали с 1992 года, более 15 лет. Судя по объявлениям в Интернете, сейчас есть в продаже б/у моторы 2005 года выпуска. С 1992 года выпускают и V-образные моторы Liebherr – D9406 и D9408, соответственно «шестерку» и «восьмерку». Здесь диаметр поршневой 135 мм, объем 12,88 и 17,18 литра. У D9406 диапазон мощности от 326 до 449 л. с., а у D9408 – от 449 до 598 лошадиных сил. В качестве замены этим моторам с 2002 года выпускается V8 D9400 TI-E, но размерность и объем сохранили прежними, мощность тоже не изменилась.

Хотя они были с двумя клапанами на цилиндр, диапазон мощности составлял: у D924 от 90 до 218 л. с., а у D926 – 218; 241; 286 и вплоть до 326 л. с. Понятно, что тогда дизели были с механическими ТНВД. Эти моторы выпускали с 1992 года, более 15 лет. Судя по объявлениям в Интернете, сейчас есть в продаже б/у моторы 2005 года выпуска. С 1992 года выпускают и V-образные моторы Liebherr – D9406 и D9408, соответственно «шестерку» и «восьмерку». Здесь диаметр поршневой 135 мм, объем 12,88 и 17,18 литра. У D9406 диапазон мощности от 326 до 449 л. с., а у D9408 – от 449 до 598 лошадиных сил. В качестве замены этим моторам с 2002 года выпускается V8 D9400 TI-E, но размерность и объем сохранили прежними, мощность тоже не изменилась.

Более современные рядные двигатели были поставлены на конвейер в середине 2000-х: серия D936/D934, соответственно, «шестерка» 10,5 литра и 7-литровая «четверка» размерностью 122х150 мм. Ясное дело, к этим моторам у ОАО «КАМАЗ» интереса быть не должно: к «четверке» – потому что, несмотря на мощность 270-300 л. с., она переразмерена для грузовика, а у «шестерки» D936 с ее 410 силами объем, наоборот, мал. Зато к мотору Liebherr V8 нового поколения проявили интерес в команде «КАМАЗ-Мастер». Уже два сезона на «дакаровских» КАМАЗах вместо форсированных версий «восьмерок» ЯМЗ-840 стоят моторы Liebherr D9508 A7, то есть если не аналог MAN V8 D2868, то дизель очень близкий к нему. У спортивного КАМАЗа «восьмерка» Liebherr обеспечивает разгон до 100 км/ч всего за 10 секунд. Мощность этого мотора не указывают, но у промышленных и судовых MAN в легких режимах эксплуатации с этого дизеля снимают до 1200 л. с., а при средних режимах – до 800 «лошадей».

с., она переразмерена для грузовика, а у «шестерки» D936 с ее 410 силами объем, наоборот, мал. Зато к мотору Liebherr V8 нового поколения проявили интерес в команде «КАМАЗ-Мастер». Уже два сезона на «дакаровских» КАМАЗах вместо форсированных версий «восьмерок» ЯМЗ-840 стоят моторы Liebherr D9508 A7, то есть если не аналог MAN V8 D2868, то дизель очень близкий к нему. У спортивного КАМАЗа «восьмерка» Liebherr обеспечивает разгон до 100 км/ч всего за 10 секунд. Мощность этого мотора не указывают, но у промышленных и судовых MAN в легких режимах эксплуатации с этого дизеля снимают до 1200 л. с., а при средних режимах – до 800 «лошадей».

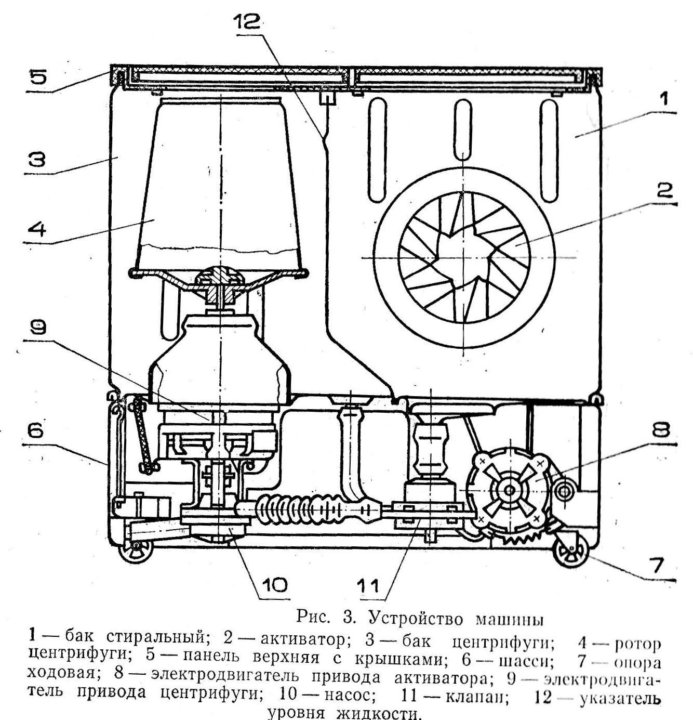

Что делать, если не работает центрифуга в стиральной машине: как починить

Если вы, повернув переключатель заметили, что в вашей машине полуавтомате не включается центрифуга, не отчаивайтесь !

Содержание

- Причины неработающей центрифуги

- Повреждение защитного датчика

- Колодки тормозного механизма

- Неисправность в таймере

- Повреждения электрообмотки

- Другие причины неисправностей центрифуги в полуавтомате

Причины неработающей центрифуги

Есть несколько причин, которые вызывают проблему:

- Повреждение защитного датчика.

- Колодки тормозного механизма.

- Неисправность в таймере.

- Повреждения электрообмотки.

- Другие причины неисправностей.

Повреждение защитного датчика

У некоторых моделей, например Daewoo (Дэу) или Сатурн, на дверце, которая закрывает бак с центрифугой, поставлен датчик. Он нужен для того, чтобы отключать запуск. Чтобы добраться до него, вам нужно будет снять верхнюю панель стиральной машинки – под ней и находится датчик с 2-мя контактами, которые нужно обработать ваткой, смоченной в спирте .Царапать контакты ножиком или очищать их наждачной бумагой не нужно. Затем необходимо проверить работу датчика. Контакты должны замыкаться, если крышка закрыта.

Колодки тормозного механизма

Какой принцип торможения в машинках полуавтоматах?

Колодки тормозного механизма устанавливаются под центрифугой, и таким образом тормозят её при открывании.

Колодки соединены с крышкой с помощью тросика. Когда крышка открывается, трос натягивается и

колодки обхватывают ту часть двигателя, которая вращается. Таким образом, центрифуга останавливается.

Таким образом, центрифуга останавливается.

Необходимо раскрыть заднюю стенку СМП и проконтролировать, как натянут трос, чтобы колодки не касались двигателя, когда дверца закрыта, так как касание тормозных колодок может помешать запуститься электромотору.

Неисправность в таймере

В большей части стиральных машин полуавтоматов (СМП), таймер располагается под верхней панелью устройства. Его можно отремонтировать, почистив контакты.

Есть много советов, как снять панель, т. к. стиральные машинки разных фирм сконструированы по-разному.

После того, как вы снимете верхнюю панель ,вы заметите устройство, которое напоминает часы с шестерёнками .

Внутри этого устройства находятся контакты, которые могут подгореть при длительном сроке эксплуатации. Причиной является сажа, которая не пропускает ток.

Нужно очень осторожно разбирать таймер, так как крышка этого механизма служит также и для крепления на ней шестерёнок. Открутив все винтики, её нужно так снять, чтоб зубчатые колёсики не вывалились при открывании. Если вы переживаете, что не сможете открыть крышку аккуратно, тогда лучше перестраховаться и сфотографировать весь механизм. После снятия крышки вы заметите контакты. Их нужно протереть спиртом, так же как и в датчике.

Если вы переживаете, что не сможете открыть крышку аккуратно, тогда лучше перестраховаться и сфотографировать весь механизм. После снятия крышки вы заметите контакты. Их нужно протереть спиртом, так же как и в датчике.

Повреждения электрообмотки

Очень часто перегорание одной из обмоток электромотора является причиной его поломки.

Это можно проверить с помощью тестера, то есть прибора для измерений. Вот три шага, как это сделать.

- Для начала находим концы проводов, которые выходят из электродвигателя. Обычно бывает три провода: первый – общий, второй – тот, который ведёт к пусковой обмотке, а третий – ведёт к рабочей обмотке. Обычно общий провод маркируют буквой « N” и делают синего цвета.

- Нужно выставить на приборе проверку сопротивления, и измерить его между общим проводом и одним из двух других, например – красным. Если показания сопротивления прибора на экране присутствуют, то значит с этой обмоткой всё в полном порядке.

- То же самое делаем с другой парой, с общим и, допустим, белым проводом.

Затем измеряем сопротивление и отмечаем показания прибора. Если сопротивления нет, то это значит, что обмотка перегорела. То есть причина того , что в вашей машинке полуавтомате не работает центрифуга является неисправность электромотора.

Затем измеряем сопротивление и отмечаем показания прибора. Если сопротивления нет, то это значит, что обмотка перегорела. То есть причина того , что в вашей машинке полуавтомате не работает центрифуга является неисправность электромотора.

В таком случае есть два варианта: купить и установить новый мотор или сдать старый на перемотку.

Другие причины неисправностей центрифуги в полуавтомате

Очень сложно перечислить все причины поломок системы отжима. В разных моделях машин есть свои нюансы. Однако, если вы сможете своими руками отремонтировать её, то сэкономите уйму денег .

Давайте рассмотрим самые распространённые причины сбоя в работе системы отжима.

- Мотор громко гудит, но отжим не включается . Это означает, что порвался или соскочил ремень, который соединяет шкивы центрифуги и мотора.

- При длительной эксплуатации машины возможен износ резиновой втулки диафрагмы. Большой зазор между деталями будет препятствовать включению отжима. Чтобы машина заработала, требуется замена втулки.

- Если вы проверили электромотор и убедились в том, что он исправен, то возможно причина в неисправном тепловом реле, или в понижающем трансформаторе. Эти детали ремонту не подлежат и заменяются на новые.

- Также не лишним будет проверить, не намотало ли мелкие вещи на вал электродвигателя. Они могут вылететь при отжиме и попасть в середину машины.

- Бельё, неравномерно уложенное внутри центрифуги , может вызывать её раскачивание и не давать ей запустится.

- Если же не работают двигатели отжима активатора, неплохо было бы проверить предохранитель, который находится в середине машины за задней панелью. Можно также проверить электрическую вилку (контакты).

Стиральную машинку полуавтомат нельзя назвать простым механизмом. Поэтому некоторые виды неисправностей может исправить только мастер.

Поэтому некоторые виды неисправностей может исправить только мастер.

Однако если вы будете внимательно следовать нашим советам, аккуратно и без спешки выполнять нужные действия, то вы будете в силах отремонтировать свою стиральную машину сами, без посторонней помощи. Особенно это относиться к ремонту центрифуги в стиральной машине полуавтомат.

ТОП магазинов стиральных машин и бытовой техники:

- mvideo.ru/- магазин бытовой техники, большой каталог стиральных машин

- holodilnik.ru – Недорогой магазин бытовой техники.

- techport.ru — выгодный современный интернет магазин бытовой техники

- citilink.ru — современный интернет магазин бытовой техники и электроники, дешевле офлайн магазинов!

- ru.

aliexpress.com— запчасти для стиральных машин

aliexpress.com— запчасти для стиральных машин

Центрифуга ЗИЛ-130 устройство | Opex.ru opex.ru

Меню

- Новости

- Статьи

- Видеоматериалы

- Фотоматериалы

- Публикация в СМИ

- 3D-тур

Будь в курсе

Новости, обзоры и акции

09.06.2021

Система для смазки двигателя должна бесперебойно подавать масло к трущимся элементам. Это позволит снизить потерю мощности, уменьшить износ основных компонентов механизма, защитить от образования ржавчины, отвести лишнее тепло. От исправности работы всей установки зависят сроки проведения ТО для устранения неисправностей.

Во время использования двигателя каждому автовладельцу необходимо периодически проверять уровень масла, своевременно его менять, очищать и промывать фильтры. Если масляной жидкости будет недостаточно, это приведет к перегреву трущихся элементов и возникновению негативных последствий. Чтобы заниматься ремонтом самостоятельно, необходимо знать устройство центрифуги ЗИЛ-130.

Особенности смазочной установки транспортного средства

Установка для смазки мотора является смешанной. Масляная жидкость перемещается по конструкции под определенным давлением и разбрызгивается. В радиаторе она остывает. Насосное оборудования является двухсекционным, шестеренным. Верхняя часть агрегата подает вещество в установку через центрифугу, а нижняя – в радиатор.

Фильтр для очищения жидкости включается в конструкцию последовательно. Корпус будет вращаться под действием реактивной силы. Если центрифуга работает со сбоями, это можно услышать. После полной остановки мотора элемент должен продолжать вращаться еще в течении трех минут. Если были замечены неполадки, их следует немедленно устранить.

Если были замечены неполадки, их следует немедленно устранить.

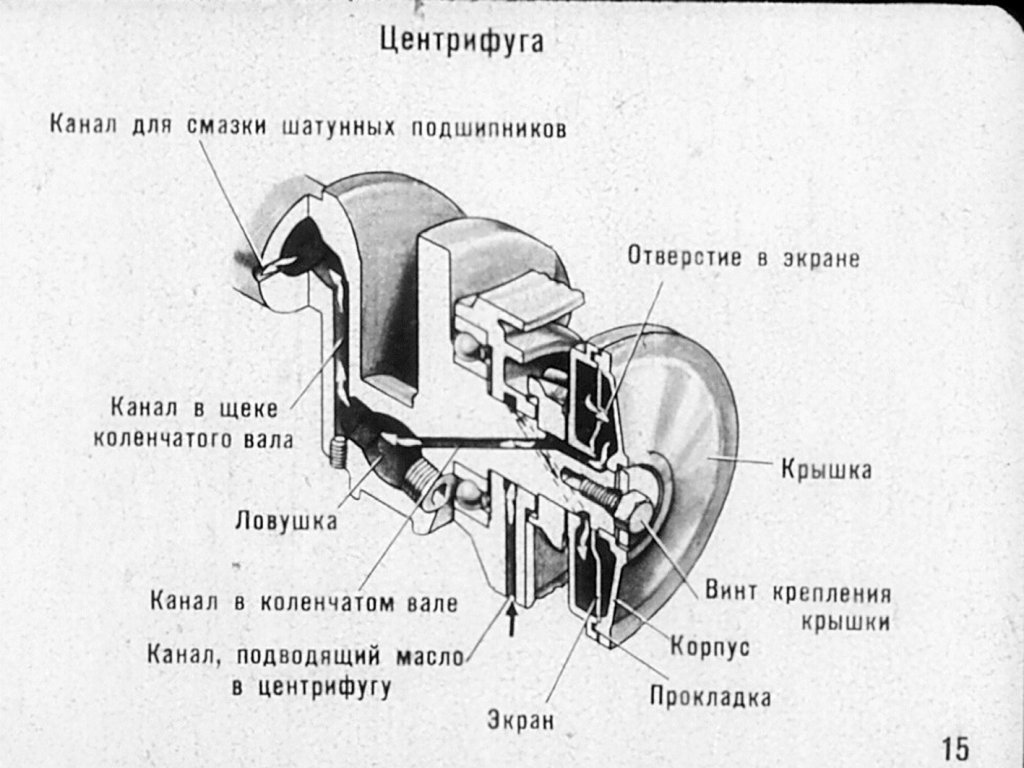

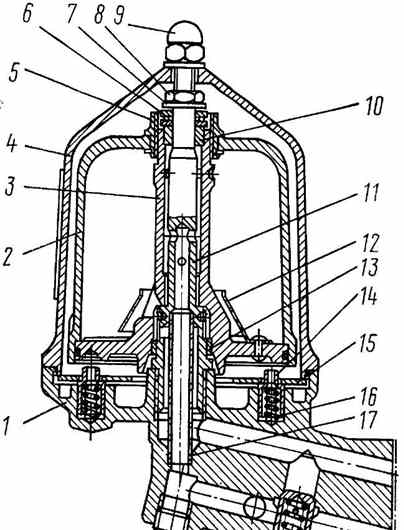

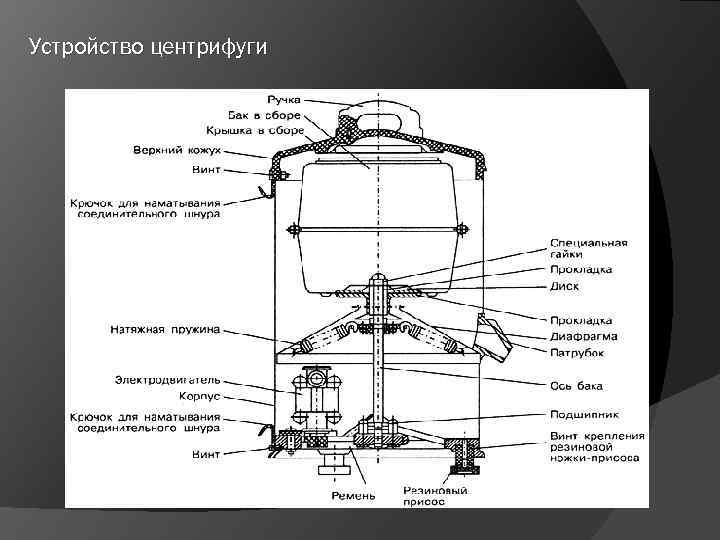

Особенности устройства центрифуги

На авто ЗИЛ-130 устанавливали центрифуги, ротор которых способен вращаться с частотой 5-6 тысяч оборотов за минуту. В процессе использования в механизм могут проникнуть твердые элементы, которые под действием центробежной силы способны самостоятельно удаляться. Масло поступает в магистральный патрубок. За счет отсутствия других фильтров вещество лучше очищается. Поэтому период использования авто увеличивается. Центрифуга транспортного средства состоит из:

- Корпуса, который закрывается с помощью колпачка, резинки и гайки.

- Внутри располагается ротор, присоединенный к упорному подшипнику.

- Сверху механизм закрывает кожух с уплотнительным кольцом.

- Внизу находятся жиклеры.

- Кожух прикрепляется кольцом, опорной шайбой, прокладкой и гайкой.

- Ротор по оси не вращается благодаря установке гайки и шайбы.