Мощный фрезер из двигателя стиральной машинки своими руками

Фрезеры широко используются в мебельном производстве и поскольку относятся к профессиональному оборудованию, стоят недешево. Среди них самый универсальный и широко используемый – погружной (вертикальный или штанговый) фрезер, который можно сделать самому из отслуживших свой срок узлов и деталей.

Понадобится

Чтобы изготовить самодельный фрезер, нам необходимо обзавестись:

- электродвигателем от старой стиральной машины;

- двумя амортизаторами передними от «Жигулей»;

- обычным цанговым патроном для дрели;

- кнопкой пуска;

- небольшим листом толстого металла;

- незамкнутым металлическим профилем и круглой трубкой;

- шпилькой, обычными гайками и гайкой-барашком.

Последовательность изготовления фрезера из двигателя стиралки

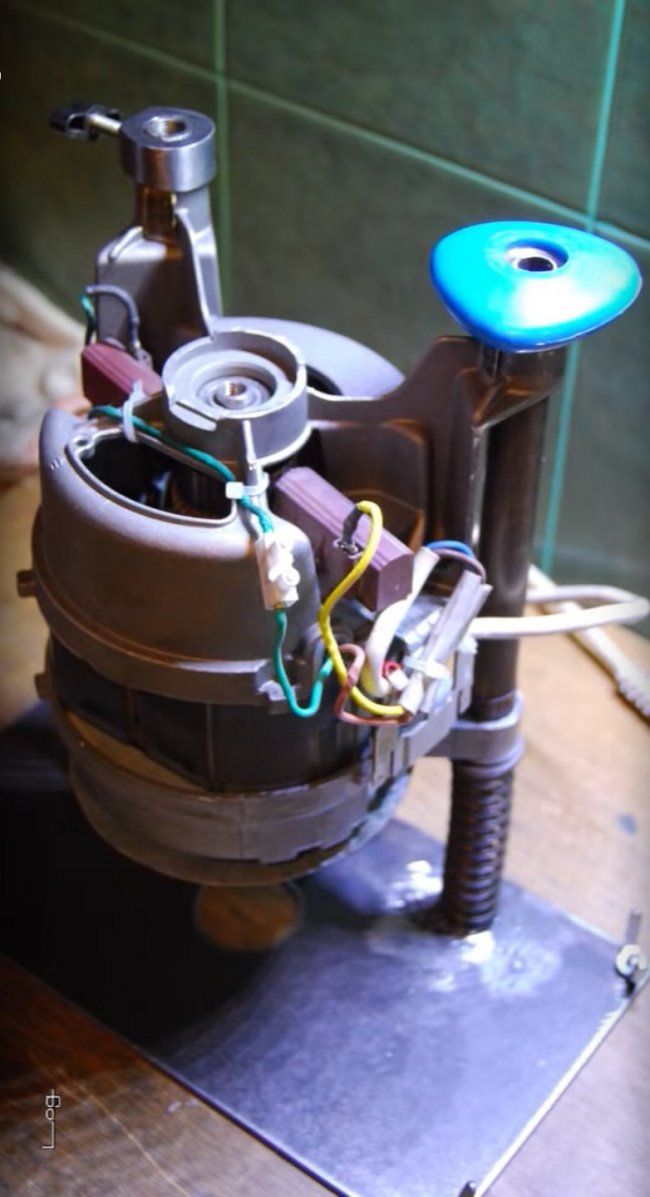

Один из главных узлов нашей самоделки – электродвигатель. Проверим его работоспособность и, убедившись, что с ним все в порядке, начинаем его модернизировать.

Проверим его работоспособность и, убедившись, что с ним все в порядке, начинаем его модернизировать.

В первую очередь, болгаркой стачиваем резьбу на конце вала и протачиваем его под размер посадочного места патрона, которое также заранее было подготовлено на токарном станке.

Главное в этой операции – исключить биение и прочную посадку, чего мы добиваемся с помощью молотка.

Для проверки качества посадки патрона на валу включаем двигатель и убеждаемся, что оно прочное и практически отсутствует вибрация. Для надежности в дальнейшем прихватываем патрон сваркой к валу.

В качестве вертикальных направляющих штанг используем негодные автомобильные амортизаторы. Для этого отрезаем от них с помощью болгарки верхние и нижние узлы крепления.

Подготавливаем на двигателе посадочные места под установку и закрепление амортизаторов, используя болгарку.

Заднее крепление производим с помощью болта и надежной шайбы через штатное отверстие на двигателе, вворачивая болт в резьбовое отверстие амортизатора.

Перед окончательной установкой амортизаторов на электродвигатель в их донце сверлим отверстия и удаляем из их полости масло, несколько раз оттягивая и опуская шток.

Спереди амортизаторы крепим вязальной проволокой, пропустив их через заранее просверленные отверстия в «ушках» посадочных мест на двигателе, обхватывая ею корпус амортизаторов, и, связывая концы с помощью пассатижей.

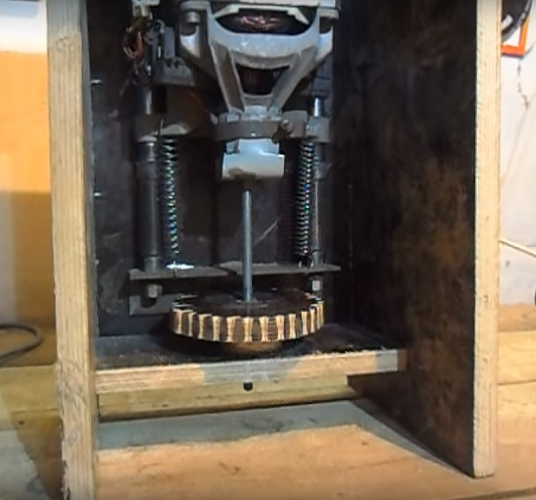

Беря в расчет расстояние в плане между штоками амортизаторов, размечаем толстую металлическую пластину, отрезаем ее от заготовки, удаляем заусенцы и обрабатываем кромки. Она будет исполнять функции подошвы в нашем самодельном фрезере.

В средней части пластины отрезным диском выполняем односторонний прямоугольный вырез, соразмерный с диаметром патрона и также обрабатываем его, удаляя заусенцы, и, скругляя кромки.

Привариваем концы штоков амортизаторов к пластине-подошве симметрично прямоугольного отверстия.

С тыльной стороны вертикально привариваем трубку необходимой высоты. На пластины, свободно закрепленные болтами к корпусу двигателя над верхним креплением амортизаторов, надвигаем незамкнутый стальной профиль и отрезаем лишнее. Профиль прижимаем пластинами к корпусу мотора за отбортовки, вкручивая болты.

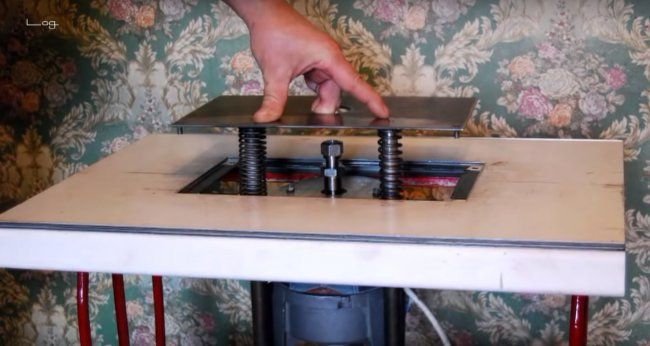

Над вертикально установленной и приваренной к подошве трубкой, в стальном профиле сверлим отверстие.

Вставляем в него шпильку с гайкой, чтобы она находилась под профилем. Нижний конец шпильки помещаем в трубку и опускаем ее до упора гайки в торец, которую затем привариваем к торцу трубки.

На конец шпильки сверху профиля навинчиваем гайку-барашек, с помощью которой можно регулировать высоту головки самодельного фрезера над подошвой и, тем самым, глубину обработки материла.

Для пуска и остановки двигателя нашего самодельного фрезера с лицевой стороны устанавливаем кнопку вкл. /выкл.

/выкл.

Для безопасности поверх патрона устанавливаем и закрепляем кольцевой кожух, который защитит оператора, если вдруг патрон оторвется от вала электродвигателя.

С помощью нашего самодельного фрезера можно осуществлять любые операции по дереву, вплоть до вырезания сложных криволинейных фигур, в том числе различных знаков: букв, цифр и т. д.

Смотрите видео

Последние новости туризма на сегодня 2022

Отдых и Туризм — Новости туризма 2022

Февраль 12, 2022 8 комментариев

С чем у любого туриста ассоциируется Хорватия? В первую очередь — отличная экология, чистейшее лазурного цвета Адриатическое море и невероятно живописные берега…

Февраль 1, 2022

Февраль 1, 2022

Февраль 2, 2022

Правильное питание

Ноябрь 19, 2021 5 комментариев

Хотя общая идея заключается в том, что замороженные фрукты не несут никакой пользы для здоровья, многочисленные доказательства противоречат. ..

..

Ноябрь 19, 2021 17 комментариев

Ноябрь 19, 2021 10 комментариевНоябрь 19, 2021 20 комментариев

Общество

Ноябрь 19, 2021 7 комментариев

Найти идеальный подарок на Новый год для близких и друзей — непростая задача. Если нет уверенности в правильности своего решения, то может…

Если нет уверенности в правильности своего решения, то может…

Ноябрь 19, 2021 4 комментария

Ноябрь 19, 2021 5 комментариев

Cпорт отдых туризм

Ноябрь 20, 2021 16 комментариев

Занять всю семью непросто. И что ж, нужно время, чтобы постоянно придумывать новые…

И что ж, нужно время, чтобы постоянно придумывать новые…

Бизнес

Ноябрь 20, 2021 2 комментария

Во французском языке существительное menu имеет два совершенно разных…

Спорт

Ноябрь 21, 2021 8 комментариев

Если вы все-таки решились на покупку первого сноуборда, при выборе однозначно не стоит…

ЧТО ТАКОЕ ВИБРАЦИЯ ПРИ ОБРАБОТКЕ И КАК ИХ УМЕНЬШИТЬ?

Когда вокруг точки равновесия возникают колебания, они вызывают механическое явление, известное как вибрация. В машиностроении вибрация — обычно от сил резания или самого станка — приводит к нежелательным результатам. Чтобы получить значительное конкурентное преимущество, вы должны понимать причины вибрации и знать, как ее преодолеть.

В машиностроении вибрация — обычно от сил резания или самого станка — приводит к нежелательным результатам. Чтобы получить значительное конкурентное преимущество, вы должны понимать причины вибрации и знать, как ее преодолеть.

Вибрация – это механическое явление, при котором колебания происходят вокруг точки равновесия. Эти колебания могут быть периодическими, как колебания маятника, или случайными, как движение шины по гравийной дороге.

Иногда желательна вибрация. Например, мобильный телефон работает правильно, потому что звук — это вибрация воздуха. Однако чаще вибрация тратит энергию впустую, создавая нежелательную деформацию и шум. Например, большинство колебательных движений двигателей, электродвигателей и других работающих механических устройств нежелательны. Неуравновешенные вращающиеся части, неравномерное трение, зацепление зубьев шестерни и другие проблемы могут вызвать вибрацию, которую тщательно продуманные конструкции обычно сводят к минимуму.

Почему во время обработки возникает вибрация?

Динамические характеристики станка, заготовки и режущего инструмента могут ограничивать производительность резания. Слишком низкая жесткость, а также недостаточное гашение вибрации могут привести к проблемам с самовозбуждающейся вибрацией или «дребезжанием». Обладая базовыми знаниями об этом явлении, вибрация становится предсказуемой, что позволяет повысить производительность резки.

Почему необходимо избегать вибрации при обработке?

Вибрация во время обработки имеет множество негативных последствий, наиболее важными из которых являются следующие:

- Дополнительный износ режущих кромок и неконтролируемый, непредсказуемый характер износа (например, сколы и трещины на режущих кромках), которые снижают надежность обработки.

- Ухудшение качества поверхности и увеличение брака или переработанных деталей. Таким образом, вибрация подвергает опасности систему обработки и может привести к проблемам со сроками поставки и безопасностью поставок.

- Два предыдущих эффекта вибрации также отрицательно сказываются на экономичности обработки. Вибрация стоит денег.

- Поскольку вибрация требует энергии, она также тратит энергию и бросает вызов профессионализму операторов механической обработки.

Свяжитесь с нами, если у вас есть проблемы с вибрацией

Ознакомьтесь с соответствующим содержанием этой статьи, чтобы узнать о некоторых наших решениях

5

Какие бывают ТИПЫ вибрации при механической обработке? Свободная вибрация при механической обработке

Это сравнимо с тем, что происходит, когда вы тянете детские качели, а затем отпускаете их. Затем механическая система вибрирует на одной или нескольких своих «собственных частотах», а затем затухает до нуля.

Вынужденная вибрация при механической обработке

Вынужденная вибрация возникает, когда на механическую систему воздействует изменяющееся во времени возмущение (нагрузка, смещение или скорость). Возмущение может быть периодическим, установившимся или случайным. Когда неуравновешенная стиральная машина трясется или здание вибрирует во время землетрясения, это примеры вынужденной вибрации.

Возмущение может быть периодическим, установившимся или случайным. Когда неуравновешенная стиральная машина трясется или здание вибрирует во время землетрясения, это примеры вынужденной вибрации.

Рисунок 3 Вынужденные колебания (f = частота и A = амплитуда)

Частотная характеристика системы представляет собой одну из наиболее важных характеристик вынужденной вибрации. В явлении, называемом резонансом, амплитуда вибрации может стать чрезвычайно высокой, когда частота воздействия приближается к собственной частоте системы со слабым демпфированием. Собственная частота системы называется резонансной частотой. Когда вы толкаете ребенка на качелях, вы должны толкать их в нужный момент, чтобы качели поднимались все выше и выше, а большие движения не требуют приложения большой силы. Толчки нужны только для того, чтобы продолжать добавлять энергию в систему. В системах подшипников ротора любая скорость вращения, которая возбуждает резонансную частоту, называется критической скоростью.

Резонансная вибрация при механической обработке

Резонанс в механической системе может привести к системному отказу. Следовательно, анализ вибрации должен предсказать, когда может возникнуть этот тип резонанса, и определить превентивные меры. Дополнительное демпфирование может значительно уменьшить величину вибрации, как и изменение жесткости или массы системы для смещения собственной частоты от частоты воздействия. Если система не может измениться, возможно, частота воздействия может измениться (например, за счет изменения скорости машины, создающей усилие).

Рисунок 4 Резонансные колебания.

Ознакомьтесь с нашей обучающей передачей о микровибрациях

Роль сил резания в вибрационных явлениях

Те же самые силы, которые режут металл, действуют и на режущий инструмент. Эти силы деформируют и изгибают режущий инструмент и могут привести к вибрации.

Рисунок 5 Силы резания и недостаточная прочность инструмента вызывают вибрацию при резании металла.

Динамический характер сил резания может привести к резонансной вибрации. Риск такой ситуации возрастает при использовании тонких режущих инструментов или заготовок, слишком высоких сил резания, материалов инструмента или заготовок с недостаточной демпфирующей способностью, неправильных методов резания или неправильной геометрии инструмента.

На рис. 6 показан стальной держатель инструмента (диаметр 100 мм и длина вылета 500 мм).

Рисунок 6 В некоторых ситуациях динамические силы резания могут привести к резонансной вибрации

При статической силе резания 500 Н этот инструмент отклонится на 25 мкм. Если бы сила резания изменялась по синусоидальному закону на частоте 142 Гц, возникло бы переменное отклонение с амплитудой в 20 раз большей, чем статическое отклонение. Это приведет к резонансной вибрации .

Это приведет к резонансной вибрации .

Резонансная вибрация может возникнуть, когда частота, с которой сила резания воздействует на режущую кромку, равна собственной частоте (резонансной частоте) режущего инструмента. К этой ситуации могут привести изменения условий резания (фрезерование), сильная периодическая фрагментация стружки или даже неравномерность структуры материала (см. рис. 7).

Машинисты также называют резонансную вибрацию болтовней. Сама по себе вибрация на самом деле не является проблемой, но в некоторых ситуациях вибрация может поставить под угрозу качество процесса из-за неконтролируемого износа режущей кромки или несовершенной обработки поверхности заготовки. В этих случаях требуется подавление вибраций, чего проще всего добиться путем изменения условий резания или, на втором этапе, путем изменения выбора инструмента.

Рисунок 7 Неровность структуры материала может вызвать вибрацию

В приведенном выше примере фаза 1 представляет ситуацию, в которой неровность материала создает динамическую составляющую силы резания. На этапе 2 эта неравномерность материала заготовки вызывает изменение толщины стружки. Это приводит к непрерывным динамическим силам резания, и когда их частота приближается к собственной частоте инструмента, может возникнуть резонансная вибрация.

На этапе 2 эта неравномерность материала заготовки вызывает изменение толщины стружки. Это приводит к непрерывным динамическим силам резания, и когда их частота приближается к собственной частоте инструмента, может возникнуть резонансная вибрация.

Стабильность станка играет роль в вибрации

При любом анализе вибрации и связанных с ней рисков во время обработки необходимо учитывать устойчивость станка . Станок не может обеспечить безграничную стабильность и, как правило, по мере увеличения скорости вращения шпинделя станка устойчивость инструмента падает (см. рис. 8).

Рисунок 8 Лепестки устойчивости (Tlusty и Tobias) для станка.

Как правило, чем выше число оборотов в минуту (оборотов в минуту), с которыми работает станок, тем выше риск возникновения вибрации. При определенных скоростях, однако стабильность повышается . Выбранная частота вращения для конкретного режущего инструмента может находиться в диапазоне низкой стабильности, вызывая вибрацию и необходимость замедления станка для ее устранения. И наоборот, выбранное число оборотов может находиться в области высокой стабильности, что позволяет поддерживать условия резания на высоком уровне. Во избежание вибрации, особенно при обработке на высоких оборотах, тщательно выбирайте скорость.

Выбранная частота вращения для конкретного режущего инструмента может находиться в диапазоне низкой стабильности, вызывая вибрацию и необходимость замедления станка для ее устранения. И наоборот, выбранное число оборотов может находиться в области высокой стабильности, что позволяет поддерживать условия резания на высоком уровне. Во избежание вибрации, особенно при обработке на высоких оборотах, тщательно выбирайте скорость.

Как определить изгиб цилиндрической балки, защемленной с одной стороны?

В общей механике модель, показанная ниже (рис. 9), определяет изгиб односторонне зажатой цилиндрической балки (например, внутренней токарной оправки, фрезы, сверла и т. д.). Проще говоря, чем больше изгиб или отклонение, тем выше риск вредной вибрации, включая резонансную вибрацию, а уменьшение изгиба или отклонения инструмента снижает риск вибрации.

Рисунок 9 Зависимость изгиба, усилия и главных размеров односторонне защемленной цилиндрической балки.

С этой точки зрения снижение риска вибрации требует минимизации отклонения или изгиба инструмента.

Этого можно добиться несколькими способами.

- Уменьшите силы резания или измените направление, в котором силы резания действуют на систему.

- Сделайте инструмент более прочным, с более высоким сопротивлением изгибу. Формула на рис. 10 показывает, что удвоение длины вылета увеличивает прогиб в 8 раз, тогда как удвоение диаметра уменьшает прогиб в 16 раз. Таким образом, более короткие или большие инструменты несут меньший риск вибрации. Таким образом, отношение вылета (L/D = длина без опоры или вылет, деленная на диаметр) часто обеспечивает измерение для быстрого анализа риска вибрации. Некоторые рекомендации, основанные на коэффициенте свеса:

- Вибрация обычно не возникает, если отношение вылета меньше 3.

- Риск вибрации возникает, если отношение вылета меньше 6.

- Вибрация может возникнуть, если отношение вылета меньше 9.

- коэффициент вылета больше 9, вибрация неизбежна, а классические инструменты часто не могут решить проблему.

- Используйте более жесткий инструментальный материал. Модуль упругости (Е) является основным элементом. Замените, например, стальной хвостовик инструмента на твердосплавный, и прогиб уменьшится до 50 %. Этот подход можно комбинировать с использованием конусной оснастки.

Учет вылета в условиях вибрации

При использовании коэффициента вылета для прогнозирования риска вибрации делайте это с осторожностью . Дальнейший анализ формулы на Рисунке 9 приводит к формуле, показанной на Рисунке 10, которая очень показательна, если записать ее в такой форме и применить к двум примерам. Во-первых, инструмент с длиной вылета 200 и диаметром 50 мм будет иметь коэффициент вылета 4. Во-вторых, другой инструмент длиной 100 мм и диаметром 25 мм также будет иметь коэффициент вылета 4. оба этих инструмента показывают одинаковый риск вибрации? Примените эти значения для двух инструментов в формуле на Рисунке 10, и вы обнаружите, что второй инструмент показывает двойной изгиб и, таким образом, удваивает риск вибрации.

оба этих инструмента показывают одинаковый риск вибрации? Примените эти значения для двух инструментов в формуле на Рисунке 10, и вы обнаружите, что второй инструмент показывает двойной изгиб и, таким образом, удваивает риск вибрации.

При высоком риске вибрации наиболее важен диаметр инструмента .

Рисунок 10 Изгиб в зависимости от длины и диаметра выступа.

КАК МИНИМИЗИРОВАТЬ И КОНТРОЛИРОВАТЬ вибрацию при механической обработке?

Некоторые практические шаги могут свести к минимуму или избежать риск вибрации. Используйте все эти шаги, чтобы изменить величину или направление, в котором силы резания воздействуют на режущий инструмент.

- Используйте угол режущей кромки, близкий к 90°.

- Используйте меньший радиус вершины и/или более острую режущую кромку.

- Уменьшите глубину резания и увеличьте подачу.

- Изменить скорость резания.

- Используйте лучшую систему зажима инструмента (например, инструменты Seco-Capto и Seco Steadyline ).

Примените первый совет — используйте угол режущей кромки, близкий к 90°, — по-другому при фрезеровании. Как и при точении, результирующие силы резания будут действовать примерно перпендикулярно режущим кромкам (рис. 12). Поскольку вы рассматриваете фрезу, зажатую в шпинделе фрезерного станка, и оцениваете риск изгиба (рисунок 13), определите риск вибрации на основе силы резания, умноженной на расстояние между направлением силы резания и «эталоном». «точка в шпинделе. Каждый шпиндель станка имеет фиксированную опорную точку, вокруг которой может вращаться шпиндель.

Рисунок 11 Улучшенный зажим режущего инструмента снижает риск вибрации.

При сравнении фрезы с квадратным уступом (угол режущей кромки 90°) и фрезы с высокой подачей (угол режущей кромки всего несколько градусов) расстояние между направлением силы резания и контрольной точкой меньше, следовательно, риск вибрации (при тех же силах резания) меньше.

Рисунок 12 Величина и направление силы резания для фрезы (примерно перпендикулярно режущей кромке).

Рисунок 13 (F x l) определяет риск вибрации при фрезеровании.

ВАШ КОНТРОЛЬНЫЙ СПИСОК ПО СНИЖЕНИЮ ВИБРАЦИИ В СООТВЕТСТВИИ С ВАШИМ ПРИМЕНЕНИЕМ

КАК СНИЖАТЬ ВИБРАЦИИ ПРИ ФРЕЗЕРОВАНИИ?

Чтобы решить проблемы с вибрацией при фрезеровании, выберите соответствующие инструменты и условия резания, чтобы изменить размер и направление сил резания.

- Выбирайте фрезы с крупным шагом и зажимайте их с минимально возможным вылетом.

- Выберите режущие кромки с положительной геометрией.

- Выберите фрезу меньшего диаметра, особенно с инструментом Steadyline.

- Выберите малый радиус режущей кромки.

- Выбирайте марки карбида с более тонким покрытием.

- Используйте большие подачи на зуб. Уменьшите скорость вращения и поддерживайте подачу стола для больших подач на зуб. Не уменьшайте подачу на зуб при возникновении вибрации.

- Уменьшить осевую и радиальную глубину резания.

- Используйте стабильные системы крепления фрезы. При использовании модульных систем крепления инструмента используйте максимально возможный размер соединения. Используйте коническую державку.

- Расположите фрезу по центру заготовки. Применять методы ап-фрезинга.

Начните с нормальной подачи и скорости резания. Если возникает вибрация, постепенно вносите изменения следующим образом:

- Увеличьте подачу,

- Увеличьте скорость вращения.

- Уменьшить скорость вращения.

- Уменьшайте подачу до тех пор, пока вибрация не исчезнет или, по крайней мере, не сведется к минимуму.

КАК УМЕНЬШИТЬ ВИБРАЦИИ ПРИ ПОВОРОТЕ?

Следующие шаги влияют на результаты токарной обработки. Используйте их в качестве контрольного списка для устранения неполадок с вибрацией.

Используйте их в качестве контрольного списка для устранения неполадок с вибрацией.

- Выберите базовую систему инструментов и размеры для максимальной стабильности и жесткости. Зажимайте инструменты с максимально коротким вылетом. Это обеспечивает более высокую собственную частоту инструмента и уменьшает отклонение, что облегчает предотвращение вибрации или ее гашение, если она возникает.

- Тщательно выбирайте тип и размер пластины и радиус вершины. Выберите наименьший возможный радиус вершины и сделайте его меньше глубины резания, если это возможно, чтобы снизить пассивную силу резания. Ограничьте глубину резания, чтобы свести к минимуму отклонение инструмента и гарантировать правильные допуски на обработку заготовки. Если возможна вибрация, выберите пластину с небольшим углом при вершине (60 ° или 55 °), чтобы сочетать легкое резание с хорошей прочностью кромки.

- Выберите пластину с острой режущей кромкой и геометрией режущей кромки для легкого резания и небольшого отклонения инструмента.

Обратите внимание, что более острые режущие кромки слабее и требуют надлежащего стружкодробления.

Обратите внимание, что более острые режущие кромки слабее и требуют надлежащего стружкодробления. - Выберите пластину из более прочного твердого сплава и с более острой геометрией, хотя режущие кромки при этом имеют меньшую прочность и могут преждевременно сломаться или сломаться. Чтобы повысить передовую надежность и срок службы инструмента, компенсируйте более слабую геометрию более прочным режущим материалом.

- Тщательно выбирайте условия резания, чтобы свести к минимуму глубину резания. При серьезном риске вибрации используйте подачу не менее 25 % от радиуса вершины. Оцените скорость резания, чтобы избежать работы в зоне оборотов с меньшей стабильностью станка.

КАК УМЕНЬШИТЬ ВИБРАЦИИ ПРИ РАСТОЧНОЙ РАБОТЕ?

Следующие шаги влияют на результаты растачивания. Используйте их в качестве контрольного списка для устранения неполадок с вибрацией.

- Проверьте коэффициент вылета и при необходимости измените инструмент.

Можно ли использовать инструмент большего диаметра? Конический тип инструмента? Модульный тип инструмента с другим диаметром?

Можно ли использовать инструмент большего диаметра? Конический тип инструмента? Модульный тип инструмента с другим диаметром? - Используйте максимально возможный зажим инструмента (Seco-Capto).

- Разместите режущую кромку на центральной высоте.

- Выберите режущие кромки с положительной геометрией и малым радиусом. Выбирайте марки карбида с более тонким покрытием.

- Тщательно выбирайте тип и размер пластины и радиус вершины. Выберите наименьший возможный радиус вершины и сделайте его меньше глубины резания, если это возможно, чтобы снизить пассивную силу резания. Ограничьте глубину резания, чтобы свести к минимуму отклонение инструмента и гарантировать правильные допуски на обработку заготовки. Если возможна вибрация, выберите пластину с небольшим углом при вершине (60 ° или 55 °), чтобы сочетать легкое резание с хорошей прочностью кромки.

- Выберите пластину с острой режущей кромкой и геометрией режущей кромки для легкого резания и небольшого отклонения инструмента.

Обратите внимание, что более острые режущие кромки слабее и требуют надлежащего стружкодробления.

Обратите внимание, что более острые режущие кромки слабее и требуют надлежащего стружкодробления. - Выберите пластину из более прочного твердого сплава и с более острой геометрией, хотя режущие кромки при этом имеют меньшую прочность и могут преждевременно сломаться или сломаться. Чтобы повысить передовую надежность и срок службы инструмента, компенсируйте более слабую геометрию более прочным режущим материалом.

- Тщательно выбирайте условия резания, чтобы свести к минимуму глубину резания. При серьезном риске вибрации используйте подачу не менее 25 % от радиуса вершины. Оцените скорость резания, чтобы избежать работы в зоне оборотов с меньшей стабильностью станка.

Хотите узнать больше? Мы будем рады помочь вам оптимизировать условия и результаты обработки.

Contact us

Inline Content — Survey

Current code — 5fce8e61489f3034e74adc64

Wear Edge Milling Machine / VKS

CHRIS-MARINE ®

Wear edge milling machine for wear edge removal

Фрезерный станок для удаления кромок износа

Прочная компактная конструкция

Конструкция на колесиках с вертикальной и горизонтальной направляющими на верхнем конце футеровки

Простота использования

- Обзор продукта

- Технические характеристики

- Видео

- Переносная машина2 9004 Истории 90 удаления 6 Кромки износа в гильзах цилиндров

Станок для фрезерования кромок износа VKS представляет собой портативную машину с пневматическим приводом, предназначенную для удаления кромок износа в гильзах цилиндров.

Он легко регулируется для различных положений изнашиваемой кромки и благодаря своей конструкции на колесе обладает высокой точностью, что сводит к минимуму риск случайного повреждения вкладышей, что часто происходит при ручных методах шлифования. Удаление краев износа сводит к минимуму время вытягивания поршня и экономит поршневые кольца и гильзы, повышая эффективность двигателя. С помощью VKS полное удаление кромки износа занимает не более 25 минут, а в большинстве случаев меньше, в зависимости от диаметра.

Он легко регулируется для различных положений изнашиваемой кромки и благодаря своей конструкции на колесе обладает высокой точностью, что сводит к минимуму риск случайного повреждения вкладышей, что часто происходит при ручных методах шлифования. Удаление краев износа сводит к минимуму время вытягивания поршня и экономит поршневые кольца и гильзы, повышая эффективность двигателя. С помощью VKS полное удаление кромки износа занимает не более 25 минут, а в большинстве случаев меньше, в зависимости от диаметра.- Применяется для гильз диаметром от 280 до 980 мм

- Диаметром до 250 мм в зависимости от типа двигателя.

- Идеальное удаление кромки износа за 15–25 минут в зависимости от диаметра

- Сокращает время вытягивания поршня и экономит поршневые кольца и гильзы

- Легко регулируется для различных положений кромки износа

- Пневматический привод

- Доступны версии для мастерской и бортового оборудования

Доступно для нескольких производителей двигателей, таких как: Bergen, Caterpillar, MAN DIESEL, Sulzer, Wärtsilä и т.

д.

д.НОВИНКА!

ВКС-П – станок для фрезерования кромок износа, специально разработанный для использования в труднодоступных местах, где не допускаются огневые работы. №VKS-P — новейшее дополнение к нашей линейке фрезерных станков с пневматическим приводом. Он был специально разработан для использования в зонах с ограниченным доступом, где запрещены огневые работы. Он оснащен медленно вращающимся пневматическим двигателем и специально разработанной фрезой. Машина поставляется с сертификатом проверки типа от Det Norske Veritas.

youtube.com/embed/CcbWApOqxDg?feature=oembed&autoplay=1″ src=»data:text/html;https://www.youtube.com/embed/CcbWApOqxDg?feature=oembed&autoplay=1;base64,PGJvZHkgc3R5bGU9J3dpZHRoOjEwMCU7aGVpZ2h0OjEwMCU7bWFyZ2luOjA7cGFkZGluZzowO2JhY2tncm91bmQ6dXJsKGh0dHBzOi8vaW1nLnlvdXR1YmUuY29tL3ZpL0NjYldBcE9xeERnLzAuanBnKSBjZW50ZXIvMTAwJSBuby1yZXBlYXQnPjxzdHlsZT5ib2R5ey0tYnRuQmFja2dyb3VuZDpyZ2JhKDAsMCwwLC42NSk7fWJvZHk6aG92ZXJ7LS1idG5CYWNrZ3JvdW5kOnJnYmEoMCwwLDApO2N1cnNvcjpwb2ludGVyO30jcGxheUJ0bntkaXNwbGF5OmZsZXg7YWxpZ24taXRlbXM6Y2VudGVyO2p1c3RpZnktY29udGVudDpjZW50ZXI7Y2xlYXI6Ym90aDt3aWR0aDoxMDBweDtoZWlnaHQ6NzBweDtsaW5lLWhlaWdodDo3MHB4O2ZvbnQtc2l6ZTo0NXB4O2JhY2tncm91bmQ6dmFyKC0tYnRuQmFja2dyb3VuZCk7dGV4dC1hbGlnbjpjZW50ZXI7Y29sb3I6I2ZmZjtib3JkZXItcmFkaXVzOjE4cHg7dmVydGljYWwtYWxpZ246bWlkZGxlO3Bvc2l0aW9uOmFic29sdXRlO3RvcDo1MCU7bGVmdDo1MCU7bWFyZ2luLWxlZnQ6LTUwcHg7bWFyZ2luLXRvcDotMzVweH0jcGxheUFycm93e3dpZHRoOjA7aGVpZ2h0OjA7Ym9yZGVyLXRvcDoxNXB4IHNvbGlkIHRyYW5zcGFyZW50O2JvcmRlci1ib3R0b206MTVweCBzb2xpZCB0cmFuc3BhcmVudDtib3JkZXItbGVmdDoyNXB4IHNvbGlkICNmZmY7fTwvc3R5bGU+PGRpdiBpZD0ncGxheUJ0bic+PGRpdiBpZD0ncGxheUFycm93Jz48L2Rpdj48L2Rpdj48c2NyaXB0PmRvY3VtZW50LmJvZHkuYWRkRXZlbnRMaXN0ZW5lcignY2xpY2snLCBmdW5jdGlvbigpe3dpbmRvdy5wYXJlbnQucG9zdE1lc3NhZ2Uoe2FjdGlvbjogJ3BsYXlCdG5DbGlja2VkJ30sICcqJyk7fSk7PC9zY3JpcHQ+PC9ib2R5Pg==»>Техническая спецификация VKS VKS-A VKS-P VKS-AP Engine SISTER Диаметр цилиндра 320-980 мм Диаметр цилиндра 280-980 мм (до 250 мм в зависимости от типа двигателя) Диаметр цилиндра 320-980 мм Положение канавки сверху гильзы Любой уровень от 0 до 150 мм Любой уровень между 0 и 150 мм Любой уровень от 0 до 150 мм Любой уровень между 0 и 150 мм Вес 914 16-20515 191414 16-20515 00 9141414 16-2051515141414 16-20515 00 -20 кг 17-21 кг 17-21 кг Размеры (Ø x H) 1100 x 450 мм 1100 x 450 ММ 110015 15151515151515151515151515151515151515151515151515151515151515151515151515151515151515151515151515151515151515151515100.

Давление воздуха 6–9 бар

(0,6–0,9 МПа/85–130 фунтов на кв. дюйм)6–9 бар

(0,6–0,9 МПа/85–130 фунтов на кв. дюйм)6–9 бар

(0,6–0,9 МПа/ 85-130 psi)6-9 бар

(0,6-0,9 МПа/85-130 psi)Штуцер для воздушного шланга 10 мм (3/8″) 10 мм (3/8″) 10 мм (3/8 ″) 10 мм (3/8 ″) Потребление воздуха 500 л/мин. Milling motor speed 20 000 rpm 20 000 rpm 3 000 rpm 3 000 rpm Rotating speed Manual Manual Manual Manual Noise Уровень 93 DBA 93 DBA 89 DBA 89 DBA CASE:

» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» nitro-og-src=»https://www.youtube.com/embed/CcbWApOqxDg?feature=oembed&autoplay=1″ src=»data:text/html;https://www.youtube.com/embed/CcbWApOqxDg?feature=oembed&autoplay=1;base64,PGJvZHkgc3R5bGU9J3dpZHRoOjEwMCU7aGVpZ2h0OjEwMCU7bWFyZ2luOjA7cGFkZGluZzowO2JhY2tncm91bmQ6dXJsKGh0dHBzOi8vaW1nLnlvdXR1YmUuY29tL3ZpL0NjYldBcE9xeERnLzAuanBnKSBjZW50ZXIvMTAwJSBuby1yZXBlYXQnPjxzdHlsZT5ib2R5ey0tYnRuQmFja2dyb3VuZDpyZ2JhKDAsMCwwLC42NSk7fWJvZHk6aG92ZXJ7LS1idG5CYWNrZ3JvdW5kOnJnYmEoMCwwLDApO2N1cnNvcjpwb2ludGVyO30jcGxheUJ0bntkaXNwbGF5OmZsZXg7YWxpZ24taXRlbXM6Y2VudGVyO2p1c3RpZnktY29udGVudDpjZW50ZXI7Y2xlYXI6Ym90aDt3aWR0aDoxMDBweDtoZWlnaHQ6NzBweDtsaW5lLWhlaWdodDo3MHB4O2ZvbnQtc2l6ZTo0NXB4O2JhY2tncm91bmQ6dmFyKC0tYnRuQmFja2dyb3VuZCk7dGV4dC1hbGlnbjpjZW50ZXI7Y29sb3I6I2ZmZjtib3JkZXItcmFkaXVzOjE4cHg7dmVydGljYWwtYWxpZ246bWlkZGxlO3Bvc2l0aW9uOmFic29sdXRlO3RvcDo1MCU7bGVmdDo1MCU7bWFyZ2luLWxlZnQ6LTUwcHg7bWFyZ2luLXRvcDotMzVweH0jcGxheUFycm93e3dpZHRoOjA7aGVpZ2h0OjA7Ym9yZGVyLXRvcDoxNXB4IHNvbGlkIHRyYW5zcGFyZW50O2JvcmRlci1ib3R0b206MTVweCBzb2xpZCB0cmFuc3BhcmVudDtib3JkZXItbGVmdDoyNXB4IHNvbGlkICNmZmY7fTwvc3R5bGU+PGRpdiBpZD0ncGxheUJ0bic+PGRpdiBpZD0ncGxheUFycm93Jz48L2Rpdj48L2Rpdj48c2NyaXB0PmRvY3VtZW50LmJvZHkuYWRkRXZlbnRMaXN0ZW5lcignY2xpY2snLCBmdW5jdGlvbigpe3dpbmRvdy5wYXJlbnQucG9zdE1lc3NhZ2Uoe2FjdGlvbjogJ3BsYXlCdG5DbGlja2VkJ30sICcqJyk7fSk7PC9zY3JpcHQ+PC9ib2R5Pg==»>.

Обратите внимание, что более острые режущие кромки слабее и требуют надлежащего стружкодробления.

Обратите внимание, что более острые режущие кромки слабее и требуют надлежащего стружкодробления. Можно ли использовать инструмент большего диаметра? Конический тип инструмента? Модульный тип инструмента с другим диаметром?

Можно ли использовать инструмент большего диаметра? Конический тип инструмента? Модульный тип инструмента с другим диаметром? Обратите внимание, что более острые режущие кромки слабее и требуют надлежащего стружкодробления.

Обратите внимание, что более острые режущие кромки слабее и требуют надлежащего стружкодробления. Он легко регулируется для различных положений изнашиваемой кромки и благодаря своей конструкции на колесе обладает высокой точностью, что сводит к минимуму риск случайного повреждения вкладышей, что часто происходит при ручных методах шлифования. Удаление краев износа сводит к минимуму время вытягивания поршня и экономит поршневые кольца и гильзы, повышая эффективность двигателя. С помощью VKS полное удаление кромки износа занимает не более 25 минут, а в большинстве случаев меньше, в зависимости от диаметра.

Он легко регулируется для различных положений изнашиваемой кромки и благодаря своей конструкции на колесе обладает высокой точностью, что сводит к минимуму риск случайного повреждения вкладышей, что часто происходит при ручных методах шлифования. Удаление краев износа сводит к минимуму время вытягивания поршня и экономит поршневые кольца и гильзы, повышая эффективность двигателя. С помощью VKS полное удаление кромки износа занимает не более 25 минут, а в большинстве случаев меньше, в зависимости от диаметра. д.

д.