Как притереть щетки электродвигателя — ООО «СЗЭМО Электродвигатель»

Замена щеток в электродвигателе требуется достаточно часто, поскольку их износ – одна из наиболее часто встречающихся неисправностей. При замене щеток для обеспечения правильной работы агрегата необходимо выполнить их притирку. Как притереть щетки электродвигателя и осуществить эту процедуру грамотно?

Процесс притирки щеток электродвигателя

Есть несколько способов притирки щеток. Выбирать, который из них использовать, следует исходя из типа двигателя и ваших предпочтений.

Первый способ.

Прежде всего, требуется грубая подгонка щеток по коллектору – ее проводят с помощью напильника и крупнозернистой бумаги. Затем:

- Щетки устанавливаются на место, и под них подкладывается специальная шлифовальная стеклянная бумага (№ 00). Ее рабочая поверхность должна быть обращена к щеткам. Отрезок бумаги отмеряется таким образом, чтобы по длине он был равен приблизительно 1.5 длине окружности коллектора.

- Якорь поворачивается вручную до того момента, когда бумага станет соприкасаться со всей поверхностью щеток и шлифовать ее.

- Механизм очищается от угольной пыли и продувается сильной струей сжатого воздуха.

- Двигатель включается с нагрузкой 25-30 % от номинальной для более тщательной пришлифовки щеток.

Так как наличие в двигателе пыли и продуктов износа щеток может привести к замыканию на массу кронштейна щеткодержателя, после выполнения притирки необходимо продуть сжатым воздухом генератор.

Второй способ.

Ваши действия должны выглядеть следующим образом:

- На коллектор наматывается и тщательно закрепляется полоска стеклянной шкурки.

- Крышка со вставленными в щеткодержатели щетками вращается вокруг неподвижного якоря вручную в том же направлении, в каком сам якорь вращается в собранном генераторе.

Третий способ.

Стеклянная бумага кладется на коллектор (абразивной стороной вверх) и несколько раз протягивается вперед и назад.

Применение карборундового или наждачного полотна для выполнения притирки недопустимо, поскольку попадание абразивных частиц между пластинами коллектора может спровоцировать замыкание.

Когда требуется притирка щеток электродвигателя

Эту процедуру нужно проводить при:

- Установке новых щеток взамен износившихся.

- Их неравномерном износе по длине.

- Неправильном скосе рабочей поверхности щеток при допустимой высоте.

Во избежание короткого замыкания и поломки двигателя следует регулярно проверять состояние щеткодержателей и щеток. Упругость пружин щеткодержателей проверяется с помощью рычажного или пружинного динамометра. Если показатель упругости меньше, чем указано в ТУ, щетки будут вибрировать, а коллектор быстрее изнашиваться.

Показатели правильного подбора и грамотной установки щеток – это:

- Соответствие щеток марке двигателя.

- Их свободное вращение на оси щеткодержателя.

- Полное прилегание поверхности деталей к коллектору.

Признаки плохой притирки щеток

Плохую притирку щеток можно определить по следующим признакам:

- искрение;

- сильный шум;

- нарушение коммутации механизма;

- вибрация.

Правильная притирка щеток обеспечивает равномерность распределения тока по рабочей поверхности, что приводит к улучшению рабочих показателей электродвигателя.

Освоив процесс притирки щеток, вы сможете самостоятельно устранять мелкие неполадки в агрегате и проводить его профилактику, не прибегая к помощи специалистов.

Как притереть щетки к коллектору

Правильная работа перфоратора Makita 2450 с коллекторным двигателем сопровождается незначительным искрением щеток в районе коллектора. У исправно работающего электродвигателя искрение равномерное с коротким хвостом.

У исправно работающего электродвигателя искрение равномерное с коротким хвостом.

По изменению картины искрения можно определить характер и место неисправности в перфораторе Makita 2450, 2470.

Причинами увеличения искрения в коллекторе электродвигателя могут быть неисправности щеток и их износ, короткое замыкание или обрыв якоря, неисправность статорных обмоток электродвигателя, поломка или неправильное крепление щеткодержателей.

Существенное искрение в районе коллектора приводит к появлению борозд на коллекторе, подгоранию пластин, неравномерному истиранию щеток.

Возникновение перечисленных дефектов вызывает быстрый износ и выработку ламелей самого коллектора.

Шероховатость выше нормы

Поскольку перфоратор является мощным инструментом, допускается небольшое искрение без нагрузки, при значительных усилиях на инструмент возможно пробегание одиночных искр по кругу. В случае сильного искрения необходимо выяснить причину появления сильного искрения.

Самой распространенной неисправностью на коллекторе является увеличивающаяся шероховатость ламелей при усиливающемся искрении щеток.

Увеличение шероховатости поверхности коллектора перфоратора Makita 2450 происходит не только за счет усиления искрения. На медных пластинах коллектора образуется окись меди, по твердости превышающая твердость угольных щеток. На величину шероховатости влияет неравномерный износ щеток и нагар от искрения.

Царапины образуются не только из-за неравномерного износа щеток и разной структуры материала, но и попадания в рабочую зону твердых частиц из воздуха.

Неправильное хранение перфоратора Макита может привести к появлению окиси на медных пластинах коллектора из-за высокой влажности или значительных перепадов температур при работе.

Чтобы устранить дефекты поверхности коллектора, его надо отшлифовать.

Как правильно отшлифовать поверхность коллектора

Прежде чем приступать к доработке коллектора перфоратора Makita 2470, надо обязательно выполнить балансировку ротора.

Вариант замера биения коллектора относительно ротора

В домашних условиях шлифовку коллектора перфоратора Макита 2450или 2470 лучше всего проводить наждачной бумагой, закрепленной на деревянной колодке уже на отбалансированном роторе.

Конец вала ротора крепится в патроне дрели через мягкую медную или алюминиевую фольгу. Дрель с ротором надежно крепится в тисках или самодельном приспособлении.

Вращая ротор, постарайтесь отцентрировать его в патроне дрели.

Установка ротора в патрон

Как центровать ротор в дрели перед шлифовкой

Центровка ротора в патроне дрели производится для обеспечения минимального биения радиальной поверхности коллектора относительно вала ротора.

Сначала проверьте биение губок патрона. Закрепите дрель в тисках, установите в патрон сверло самого большого диметра.

Вращая дрель, подведите к вращающейся боковой поверхности сверла карандаш, опирая его на простой упор. При минимальном биении карандаш будет очерчивать на поверхности сверла сплошную линию. Если биение значительное, поменяйте патрон в дрели или подберите дрель с меньшим биением патрона.

Теперь вместо сверла зажмите вал ротора и таким же способом определите места биения ротора или коллектора.

Процесс шлифования коллектора

Процесс шлифовки коллектора надо начинать с подбора наждачного материала. Для шлифовки коллектора рекомендуется использовать шлифовальную бумагу или надфиль.

Выбирайте шлифовальную бумагу нескольких номеров, начиная от №100 и выше.

Теперь приступайте к шлифованию. Приложив к коллектору деревянную колодку с закрепленной наждачной бумагой, вращайте дрель и, не сильно прижимая колодку к поверхности коллектора, шлифуйте.

Шлифовка коллектора в дрели

Операцию шлифования рекомендуется применять на уже работавших роторах с незначительной выработкой коллектора.

Правильное искрение щеток

Если вы произвели на роторе перфоратора Makita 2470 замену коллектора, то после его насадки на вал, коллектор надо проточить. Эта операция выполняется для устранения радиального биения поверхности ламелей нового коллектора относительно вала якоря.

Эта операция выполняется для устранения радиального биения поверхности ламелей нового коллектора относительно вала якоря.

Протачивать коллектор лучше всего на токарном станке с применением оправок. Но можно данную операцию выполнить и в домашних условиях. Правда, без дополнительного приспособления не обойтись.Видео поможет разобраться в проточке коллектора.

Как правило, щеткодержатели на перфораторах крепятся напротив друг друга. Продолжительная работа щеток приводит к образованию на коллекторе желобков, образующих волнистость на поверхности. Такую выработку можно устранить только на токарном станке, проточив коллектор.

Чтобы уменьшить образование желобков на коллекторе, надо стараться располагать щеткодержатели в шахматном порядке.

Как зачистить пазы коллектора перфоратораА вот зачистку пазов между ламелями надо проводить, поскольку миканит, материал прокладок между ламелями, тверже медных ламелей и меньше изнашивается. Со временем миканитовые прокладки изнашиваются меньше, и их высота превышает высоту медных ламелей.

Для выравнивания высот пазы между ламелями фрезеруются, или, говоря простым языком, продороживаются.

Фрезерование своими руками лучше всего выполнять кусочком пилы по металлу, заточенной по ширине пазов коллектора.

Фрезеровка пазов вручную

Параллельно краю паза прикладывается металлическая линейка, пила прижимается к ее краю и протягивается со слабым нажимом. Паз фрезеруется до высоты медной ламели.

Фрезеровка пазов заканчивается удалением остаток материала при помощи волосяной щетки и снятием фасок при помощи шабера, сделанного из надфиля. Шлифовку лучше сделать войлоком.

Любую фрезеровку следует заканчивать шлифованием и продувкой воздуха.

На величину выработки коллектора влияет и состояние подшипников. Изношенность подшипников приводит к увеличению биения коллектора, что в свою очередь приводит к ускорению износа угольных щеток. Для устранения биения коллектора подозрительные подшипники рекомендуется заменить новыми.

Для устранения биения коллектора подозрительные подшипники рекомендуется заменить новыми.

Как контролировать состояние щеток

Устанавливая новые угольные щетки, рекомендуется обязательно притирать их для лучшего прилегания к поверхности коллектора.

Лучше всего подгонять угольные щетки на самодельном притире. Притир представляет собой вал, на котором закреплена наждачная бумага. Проще всего вал выполнить из дерева диаметром, равным диаметру коллектора, проточив заготовку на токарном станке. Внутрь вала плотно по оси вставляется металлический стержень. Приспособление крепится в патрон электродрели, дрель включается, и щетки подводятся к вращающемуся наждачному кругу.

Подгонку следует проводить осторожно, периодически прикладывая щетки к коллектору ротора для проверки их на просвет.

Притерев щетки к коллектору, перед установкой рекомендуется проверить правильное крепление щеткодержателей. Щеткодержатели при заводской установке выставляются на нейтраль, что сводит до минимума искрение на коллекторе. Если заводских меток нет, то регулировка установки щеткодержателей выполняется путем смещения щеткодержателя в сторону, противоположную вращению ротора до минимального образования искры.

Щетки не должны болтаться в щеткодержателе, а плотно прижимаются к ламелям коллектора. Сила прижима регулируется пружинами в щеткодержателе.

Искрение неисправного коллектора

Увеличение искрения на коллекторе ротора может появляться в связи с коротким замыканием якоря, обрывом катушек якоря, коротким замыканием обмоток на корпус якоря. Все эти неисправности устраняются только при капитальном ремонте ротора.

Коллекторный узел электродвигателя необходим, чтобы передать электроэнергию на обмотки якоря. Так как якорь производит вращательное движение во время работы, передача осуществляется через специальный контакт. Для организации подвижного контакта во всех бытовых и промышленных двигателях не используют пластины из металла. Это обусловлено высокими оборотами, при которых трение металла об металл производило бы дополнительный нагрев рабочей поверхности и быструю выработку коллектора. Поэтому в качестве контакта был выбран графит либо уголь. Получил он название – электрическая щетка.

Это обусловлено высокими оборотами, при которых трение металла об металл производило бы дополнительный нагрев рабочей поверхности и быструю выработку коллектора. Поэтому в качестве контакта был выбран графит либо уголь. Получил он название – электрическая щетка.

Щетки электродвигателя

Контакт скользящего типа, предназначенный для подведения и отведения электричества на коллекторах либо кольцевых контактах всех типов электрических машин (электродвигатели и генераторы), получил название электрощетки.

Щетки электродвигателя выпускают как с проводниками из металла, так и без них. Закрепление провода в щетке выполняют методом развальцовки, впрессовки либо при помощи пайки. Тоководы щеточные бывают таких марок:

- МПЩ – специальный тип провода многожильный, изготовленный из проволоки медной;

- ПЩ – гибкий тип провода медного проволочного плетения;

- ПЩС – провод универсальный с повышенным показателем гибкости.

На подводящем проводе предусмотрены контактные наконечники. С помощью них провод закрепляется болтом щеточного держателя. Наконечники бывают вилочного, флажкового, двойного и пластинчатого типа.

Виды щеток

Существует несколько классов щеток, удовлетворяющих разным коммутационным условиям:

- Графитовые щетки. Изготовлены они на основе графита с добавлением наполнителя в виде сажи и других веществ. Предназначены щетки для коммутации легкой степени в генераторах и двигателях. Выпускаются марок ЭГ61А и Г20.

- Угольно-графитового типа. Щетки малой прочности для небольших механических нагрузок. Марки Г21, Г22.

- Электрографитного типа. Щетки повышенной механической прочности, насыщенные углеродом. Выполняют коммутацию средней степени сложности. Выдерживают большие токовые нагрузки. Бывают марок ЭГ2А, ЭГ74, ЭГ14, ЭГ4, ЭГ841.

- Металло-графитового типа (меднографитовые щетки для электродвигателей). Основным компонентом щетки является медный, оловянный и графитовый порошок.

К ним идут разные наполнители. Щетки обладают высокой прочностью, не пропускают газовую и жидкую среду. Применимы в высокой и средней сложности условиях коммутации. Обеспечивают функционирование генераторов низкого напряжения. Марки имеют МГ, МГС, МГС 5, МГС 20, МГС 51, МГСОА, МГСО, МГСО1М, М1А, М1.

К ним идут разные наполнители. Щетки обладают высокой прочностью, не пропускают газовую и жидкую среду. Применимы в высокой и средней сложности условиях коммутации. Обеспечивают функционирование генераторов низкого напряжения. Марки имеют МГ, МГС, МГС 5, МГС 20, МГС 51, МГСОА, МГСО, МГСО1М, М1А, М1.

Описанные щеточные контакты применимы в промышленности, для бытового оборудования выпускают щетки марок Г33МИ, Г33, Г30, Г31.

Выбор щеточного контакта

Самое важное при подборе щеток электродвигателя – знать параметры выработанных щеток. Кроме геометрических размеров, новая щетка должна совпадать по марке графита, типу и сечению провода. Необязательно брать ту же марку, как у оригинала, но твердость щетки электродвигателя и режимы работы должны совпадать. Толщина провода не должна быть меньше оригинала, а гибкость соответствовать. Основные ошибки при подборе щеточного контакта:

- Установка более жесткого графитового контакта туда, где использовались более мягкие. Результатом может стать быстрый износ коллектора.

- Установка «универсальных» щеток повсеместно. Это может нарушить режим работы устройства.

- Ориентировка при покупке щетки на маркировку графита сбоку старой щетки электродвигателя. Маркировка графита – это не маркировка параметров контакта!

Почему щетки искрят

Искрение щеток, скользящих по коллектору, закономерно, ведь в момент перехода от одной ламели к другой происходит дуговой микроразряд. При правильном функционировании двигателя, исправности и соответствии всех элементов оно едва уловимо глазом. Но если сильно искрит щетка электродвигателя, причина говорит о неполадках в работе. Игнорирование этого процесса чревато выходом из строя якоря.

Причины, из-за которых искрят щетки, следующие:

- Образование нагара либо загрязнений на коллекторе. Возможно при продолжительной работе двигателя без технического обслуживания на контактах коллектора образовалась тонкая пленка из нагара.

Она имеет повышенное сопротивление, что приводит к искрообразованию. Устранить неполадку можно, обработав коллектор наждачной бумагой нулевой зернистости (в направлении, куда вращаются щетки).

Она имеет повышенное сопротивление, что приводит к искрообразованию. Устранить неполадку можно, обработав коллектор наждачной бумагой нулевой зернистости (в направлении, куда вращаются щетки). - Замыкание соседних контактов коллектора пылью от графита или мелким медным порошком. В этом случае в цепях возрастают токи, что приводит к сильному искрообразованию. Перемычки следует аккуратно устранить острым предметом.

- Неправильный подбор параметров щеток. В результате несоответствия сопротивления контактов также будут искры на коллекторе. Нужно заменить графитовые щетки, основываясь на технической документации двигателя.

- Выработка щеток.

- Межвитковое замыкание в обмотках якоря. Проверить якорь и заменить в случае неисправности.

Замена щеток электродвигателя

Менять щетки необходимо тогда, когда от рабочей части осталось не менее трети, а также следовать правилам:

- Подбирать щетки, соответствующие параметрам предыдущих.

- Проводить визуальный осмотр коллектора и чистку при надобности.

- Если рабочая поверхность щеток имеет скос, не путать его расположение.

- Дать щеткам время на притирку, включая мотор без нагрузок, и затем удалить притирочную пыль с коллектора.

Заключение

Кроме всех перечисленных мероприятий по уходу за щетками, также существуют специальные смазки коллекторного узла. Они позволяют снизить механическую нагрузку на контакт и препятствуют образованию нагара.

При работе генераторов и электродвигателей постоянного тока чисто наблюдается искрение на коллекторе, при этом на поверхности его появляются борозды, пластины подгорают. В результате коллектор и щетки быстро изнашиваются.

Искрение на коллекторе может быть вызвано неисправностями коллектора, щеток, щеткодержателей и обмоток электродвигателей.

Неисправности коллектора и их устранение

Шероховатость поверхности является наиболее распространенной неисправностью коллектора. Шероховатость поверхности коллектора возникает в результате царапин, нагара или слоя окиси на коллекторе.

Царапины наносятся твердыми частицами, попавшими на коллектор под щетки. Нагар образуется от искрения, а слой окиси на коллекторе появляется после длительного нахождения электродвигателя в местах с повышенной влажностью.

Шероховатость коллектора устраняют шлифовкой его поверхности мелкой стеклянной бумагой. Бумагу прижимают к вращающемуся коллектору специальной деревянной колодкой из твердого дерева с вырезом в ней по форме коллектора.

Образование желобков . При расположении щеток одна против другой после длительной работы электродвигателя на коллекторе образуются желобки, поверхность коллектора становится волнистой. Эту волнистость устраняют проточкой коллектора на токарном станке. Чтобы избежать возникновения желобков, щетки надо располагать в шахматном порядке.

Выступание миканита над пластинами. Миканитовые прокладки коллектора тверже медных пластин. Поэтому в процессе работы они меньше истираются и постепенно выступают над поверхностью пластин.

Для устранения этой неисправности необходимо продорожить коллектор, т. е. удалить выступающий между пластинами миканит тонкой пилкой. При продороживании пилку надо водить по линейке, уложенной параллельно краю пластины коллектора.

После продороживания все канавки между пластинами коллектора прочищают волосяной щеткой и при помощи шабера снимают фаски с краев коллекторных пластин. После этого коллектор шлифуется и продувается сжатым воздухом.

Биение коллектора может появляться в результате: неисправности подшипника электродвигателя, неодинаковой высоты пластин коллектора, проявляющейся при некачественной сборке и неправильной центровке якоря электродвигателя.

Дли устранения биения коллектора неисправный подшипник ремонтируют или заменяют. Если биение коллектора происходит вследствие неодинаковой высоты ого пластин, то коллектор следует проточить на токарном станке до устранения биения. При неправильной центровке, вызывающей биение коллектора, якорь необходимо заново отцентрировать на специальном станке.

Неисправности щеток и их устранение

Щетки плохо пришлифованы , обломаны по краям или имеют царапины на прилегающей к коллектору поверхности.

Для устранения этого угольные и графитные щетки надо пришлифовать к коллектору стеклянной бумагой. При этом следует начинать с крупных номеров стеклянной бумаги и постепенно переходить к более мелким.

Применять для пришлифовке наждачное полотно запрещается, так как наждачная пыль, забиваясь в прорези между коллекторными пластинами, замыкает их между собой.

Щетки неправильно расположены на коллекторе . Это может быть в том случае, если они прилегают к пластинам коллекторов одной стороной, или траверса щеткодержателей установлена не по заводским меткам, имеющимся на ней и на корпусе.

Сдвинутую траверсу надо установить по заводским меткам. При отсутствии заводских меток или их неправильности (искрение не устраняется) нужно установить щетки на нейтраль, смещая их по коллектору (у генераторов – в сторону вращения, а у двигателей – в противоположную сторону) до полного исчезновения искрения.

Положение щеток на нейтрали соответствует: у генераторов – их наибольшему напряжению при холостом ходе; у двигателей – равенству чисел оборотов при прямом и обратном вращении.

Одностороннее прилегание щеток может быть устранено поворотом обоймы щеткодержателя или пришлифовкой их к коллектору, если обойма щеткодержателя неподвижна.

Щетки недостаточно прижаты к коллектору или неплотно установлены в обойме . Это бывает при слабом нажатии пружин щеткодержателя на щетки, слишком большом просвете между щеткой и обоймой либо при плохом закреплении траверсы и щеткодержателя.

Силу нажатия на щетку увеличивают посредством регулировки нажимной пружины. В случае отсутствия регулировочного устройства пружину заменяют на более жесткую. Для устранения колебания щетки в обойме щеткодержателя ее заменяют на большую – по размерам обоймы. Если же колебания щетки вызваны ослаблением креплений щеточного механизма, то надо затянуть укрепляющие болты на траверсе и щеткодержателях.

Чрезмерное увеличение силы тока, проходящего через щетки . Если плотность тока в щетке превышает величину, допустимую для данного типа щеток, то это приводит к неизбежному перегреву щеток.

Если после устранения рассмотренных повреждений искрение на коллекторе продолжается, то причиной его могут быть повреждения обмотки якоря или полюсов машины: короткое замыкание, распайка обмотки якоря в петушках, разрыв якорного проводника, замыкание на железо. В большинстве случаев эти повреждения исправляются при капитальном ремонте машины постоянного тока.

Притирка щеток — Энциклопедия по машиностроению XXL

Наиболее часто встречающейся неисправностью электродвигателей является износ щеток. Износ щеток легко обнаружить по уменьшению их длины. В этом случае щетки заменяют. При замене производят притирку щеток. Вначале щетки грубо подгоняют по коллектору напильником и крупнозернистой бумагой, затем устанавливают на место и под них подкладывают стеклянную бумагу № 00 рабочей поверхностью к щеткам. Длина отрезка бумаги должна быть примерно равна полуторной длине окружности коллектора. После этого якорь поворачивают от руки и производят притирку до тех пор, пока бумага не станет шлифовать всю поверхность щеток. [c.163]После притирки щеток двигатель очищают от угольной пыли и продувают струей сжатого воздуха, затем для лучшей пришлифовки щеток (до зеркального блеска) включают в работу с малой нагрузкой (25—30% номинальной). [c.163]

После притирки щеток и зачистки коллектора надо продуть генератор сжатым воздухом для удаления пыли и продуктов износа щеток, вызывающих иногда замыкание на массу кронштейна щеткодержателя, установленного на тонкой изоляционной прокладке генератор в этом случае перестает давать ток.

Шлифовка коллекторов, смена к притирка щеток производятся обычно в лаборатории. Остальные работы выполняются на самолете.

[c.406]

Остальные работы выполняются на самолете.

[c.406]

Существует другой способ притирки щеток. Коллектор обматывают полоской стеклянной шкурки и закрепляют ее. Крышку со щетками, вставленными в щеткодержатели, вращают от руки вокруг неподвижного якоря. Направление вращения крышки — такое же, как у якоря в собранном генераторе. [c.124]

При наличии небольших загрязнений коллектор протирают чистой ветошью, смоченной в бензине. Если коллектор значительно загрязнен и на нем имеются черные полосы, -следует прочистить его бархатной стеклянной шкуркой. При осмотре проверяют, нет ли заедания щеток, для чего X берут за медный жгутик и передвигают несколько раз вправо. Если щетки движутся плохо, следует проверить, не загрязнены ли они. В случае загрязнения, поверхность их следует протереть ветошью, смоченной в бензине. Притирку щеток, если имеет место неполное соприкосновение с поверхностью коллектора, производят стеклянной шкуркой [c.65]

| Рис. 166. Притирка щеток к кон- Сильно изношенные щетки заменяют, тактным кольцам электродвигателя Вновь устанавливаемые щетки предва-а — правильно, б — неправильно рИТеЛЬНО обрабаТЫВаЮТ ПО раДИусу |

После окончания притирки щеток продуть генератор сухим сжатым воздухом давлением 2 кГ см .

Если при допустимой высоте щетки имеют неправильный скос рабочей поверхности (не соответствующей радиусу коллектора) или неравномерный износ по длине, то их необходимо притереть.

Притирку щеток выполняют в следующем порядке

[c.246]

Притирку щеток выполняют в следующем порядке

[c.246]Для притирки щеток шкурку кладут на коллектор абразивной стороной вверх и протягивают несколько раз вперед и назад при одновременном нажиме на щетки. [c.327]

После очистки коллектора и притирки щеток внутренность генератора продувается сжатым воздухом. Применение наждачной шкурки недопустимо. [c.327]

Новые щетки необходимо тщательно притереть к поверхности коллектора. Для этого на коллектор накладывается полоска стеклянной шкурки № 100 так, что она охватывает не менее половины его окружности. Ширина полоски должна быть больше, чем ширина щетки. К обращенной наружу шероховатой стороне прижимают щетку, а шкурку двигают взад и вперед до получения равномерного прилегания щетки к коллектору. После притирки щеток генератор обязательно продуть сжатым воздухом. [c.332]

В процессе эксплуатации агрегат систематически очищают от пыли, грязи и масла, периодически производят смазку подшипников и замену изношенных щеток, чистку коллектора путем протирки ветошью, смоченной в бензине. При значительных загрязнениях и наличии черных полос коллектор следует прочистить бархатной стеклянной шкуркой. Притирку щеток, если имеет место неполное соприкосновение с поверхностью коллектора, производят стеклянной шкуркой № 100, накладывая шкурку на коллектор гладкой стороной так, чтобы она охватывала поверхность коллектора на 180°. Затем опускают щетку на шлифующую поверхность шкурки, прижимают ее пружиной щеткодержателя и, двигая полоску шкурки, притирают щетку к коллектору. Наждачную шкурку применять нельзя, так как зерна ее, попадая между пластинами коллектора, могут вызвать замыкание. Следует также периодически проверять давление щеток на коллектор, регулируя его силу и равномерность. Не реже чем один раз в неделю агрегат нужно продувать мехом или очищать от пыли пылесосом.

Зачистить коллектор, как указано в разделе Зачистка коллектора и притирка щеток

[c. 205]

205]

Подготовив генератор к пуску, включают электродвигатель, не нагружая генератор, а затем постепенно доводят напряжение генератора до номинального значения. Генератор должен проработать без нагрузки 1—1,5 ч для притирки щеток, проверки нагрева шариковых подшипников. [c.130]

В случае малой площади прилегания щетки к коллектору и при постановке новой щетки ее притирают к коллектору стеклянной бумагой зернистостью 80—100. При притирке нужно приподнять щетку и проложить между ней и коллектором полоску абразивной бумаги зерном в сторону щетки, опустить щетку и через смотровые окна корпуса протаскивать бумагу в обе стороны. После притирки щеток удалить угольную и абразивную пыль сжатым воздухом. [c.93]

Плохая притирка щеток. [c.234]

Следует проверять состояние щеткодержателей и щеток. Упругость пружин проверяют при помощи пружинного или рычажного динамометра. Постановка пружин с меньшей против указанной ТУ упругостью приводит к вибрации щеток и повышенному износу коллектора. Щетки каждого генератора должны соответствовать данной марке, свободно вращаться на оси щеткодержателя и прилегать всей поверхностью к коллектору. Притирку щеток к коллектору производят стеклянной бумагой № О и № 00. Устраняют и другие дефекты деталей генератора, например забитость или срыв резьбы заменяют изношенные подшипники, после чего генератор собирают и подвергают испытанию в соответствии с техническими условиями. Испытывают генераторы на стенде типа УКИС-М-1 или на стенде 2214 производства Новгородского завода треста ГАРО.

У коллекторных машин и машин с кольцами в зависимости от качества щеток и поверхности трения, состояния притирки щеток, качества направляющих щеток и щеткодержателей, давления щеток на контактную поверхность и явления коммутации возникает более или менее сильный щеточный шум. [c.130]

Шум щеток имеет механическую природу и зависит от качества поверхности коллектора, состояния притирки щеток, от ориентации щеток в щеткодержателе, степени давления щеток на коллектор (Л. 95]. На шум щеток влияют электрическое состояние контакта между щетками и коллектором Л. 13], плотность тока и падение напряжения в контакте. При нормальном шуме щеток 164

[c.164]

95]. На шум щеток влияют электрическое состояние контакта между щетками и коллектором Л. 13], плотность тока и падение напряжения в контакте. При нормальном шуме щеток 164

[c.164]

Шум щеток, являясь особым шумом механической природы, может быть подавлен соответствующими способами, состоящими в улучшении поверхности коллектора, притирке щеток, правильном размещении щеток в щеткодержателе, регулировании давления пружин, прижимающих щетки к коллектору, предотвращении биения коллектора и коллекторных колец и т. д. [c.208]

Нарушение коммутации может быть следствием многих причин плохого контакта между щетками и коллектором загрязнения или некачественной притирки щеток вибрации щеток вследствие неровной или эксцентричной поверхности коллектора, тряски при движении тепловоза, нарушения балансировки якоря, слабого нажатия на щетки, ослабления крепления щеткодержателей [c.368]

Притирка щеток. Чтобы обеспечить безыскровую работу тягового электродвигателя, как и других электрических машин тепловоза, нужно создать надежный контакт между щетками и коллектором и равномерное распределение тока по рабочей поверхности каждой щетки. Первое условие обеспечивается чистой и гладкой поверхностью коллектора, правильной ориентацией щеткодержателей, работой щеток с достаточным нажатием на коллектор и свободным их перемещением (без качки).в гнездах щеткодержателей. Кроме того, важным условием является жесткость щеткодержателей и надежность их крепления. Второе условие достигается притиркой щеток. Для ускорения процесса щетки притирают дважды предварительно по барабану установки имитирующему коллектор данной машины, а окончательно по своему коллектору. [c.378]

Установка для предварительной притирки щеток оснащена штатным щеткодержателем данной машины, барабаном, поверхность которого имеет мелкую насечку, и приводом. Частота вращения барабана 15— 20 об/мин.

[c.378]

Частота вращения барабана 15— 20 об/мин.

[c.378]

Рнс. 305. Притирка щеток к контактной повер.х- ПОСЛе 20 30-МИнутноЙ ности коллектора якоря работы становятся блестя- [c.378]

После окончания работ по ориентации щеткодержателей и притирке щеток подшипниковый щит снимают с технологического коллектора, очищают и его внутренние поверхности покрывают эмалью ГФ-92-ХС. Все крепежные детали надежно закрепляют и контрят. [c.381]

Подбор и притирка щеток. Щетки, устанавливаемые на одну машину, должны быть новые, одной марки или с разницей в высотах не более 5 мм (для текущего ремонта). Желательно машину укомплектовывать щетками не только одной марки, но и изготовления одного завода. [c.279]

Чтобы обеспечить безыскровую работу тягового электродвигателя, как и других электрических машин тепловоза, необходим надежный контакт между щетками и коллектором и равномерное распределение тока как между щетками, так и по рабочей поверхности каждой щетки. Первое условие обеспечивается чистой и гладкой поверхностью коллектора, правильной ориентацией щеткодержателей, работой щеток с достаточным контактным нажатием и свободным их перемещением (без качки) в окнах щеткодержателей, а также надежным креплением самих щеткодержателей. Второе условие достигается притиркой щеток. [c.279]

Щетки притирают дважды предварительно по барабану установки, имитирующему коллектор данной машины, а окончательно по своему коллектору. Установка для предварительной притирки щеток оснащена штатным щеткодержателем данной машины, барабаном, поверхность которого имеет мелкую насечку, приводом и отсасывающей вентиляций. Частота вращения барабана 0,25—0,33 с . Окончательную притирку ведут по своему коллектору при помощи мелкой шлифоваль- ной шкурки, протягиваемой под щетками в направлении вращения якоря. При этом шлифовальная шкурка должна обхватывать часть коллектора по окружности (рис. 5.22), а щетки должны плотно прилегать к поверхности коллектора. Это обеспечит доброкачественность притирки щеток без съедания их кромок.

[c.279]

5.22), а щетки должны плотно прилегать к поверхности коллектора. Это обеспечит доброкачественность притирки щеток без съедания их кромок.

[c.279]

Практикуют и другой способ притирки щеток по месту. Одну из дорожек между медными пластинами коллектора углубляют дополни- [c.279]

После притирки щеток машину тщательно продувают воздухом. Рабочие контактные поверхности нормально притертых щеток после 20—30-минутной работы становятся блестящими, а после 3—5-часовой работы — зеркальными. После притирки гибкие выводы щеток надежно укрепляют на корпусе щеткодержателя. Оборванные, плохо заделанные в щетке или плохо укрепленные гибкие выводы часто служат причиной повреждения коллектора и появления кругового огня. Болтики, крепящие гибкие выводы, и проводники должны быть надежно застопорены. [c.280]

Устанавливаемые новые или бывшие в употреблении щетки притирают по коллектору. Для этого используют мелкое шлифовальное полотно. Его подкладывают под щетки шероховатой стороной к щетке и протягивают несколько раз полотно под замененной щеткой (рис. 5.1). Рабочая поверхность щеток должна быть гладкой и блестящей. После притирки щеток коллектор продувают. И а электрическую машину нельзя устанавливать щетки разных марок. [c.94]

Устанавливаемые новые щетки должны быть притерты по коллектору. Для этого используют шлифовальное полотно зернистостью 12. Его подкладывают под щетки шероховатой стороной к щетке и протягивают несколько раз полотно под замененной щеткой (рис. 47). После притирки щеток коллектор продувают и ставят поднятые ранее соседние щетки на место. При наличии на изоляторах копоти или пыли их протирают салфеткой. [c.69]

Диаметр барабана равен диаметру коллектора машины и имеет риски, соответствующие положению щеткодержателей. На приспособлении производится сборка, регулировка щеточного аппарата и предварительная притирка щеток. Для этого барабан обертывают мелким стеклянным полотном и поворачивают несколько раз относительно оси. После притирки щеток всю систему продувают воздухом. Затем проверяют положение щеткодержателей регулируют нажатие на щетки, расстояние между щеткодержателями, расстояние от корпуса щеткодержателей до поверхности коллектора, перекос щеткодержателей относительно коллекторных пластин устанавливают необходимую раздвижку щеток.

[c.80]

После притирки щеток всю систему продувают воздухом. Затем проверяют положение щеткодержателей регулируют нажатие на щетки, расстояние между щеткодержателями, расстояние от корпуса щеткодержателей до поверхности коллектора, перекос щеткодержателей относительно коллекторных пластин устанавливают необходимую раздвижку щеток.

[c.80]

Вспомогательные машины. При осмотре вспомогательных машин убеждаются в том, что они прочно укреплены на месте установки проверяют, есть ли крышки коллекторных люков, плотно ли они прилегают в закрытом положении, исправны ли уплотнения и запирающие устройства, сетки вентилящюнных отверстий и плотно ли они прилегают к остову исправны ли подшипниковые щиты и крьппки, хорошо ли затянуты болты, крепящие их к остову, а также крепящие полюсы на остове и остовы машин один к другому. Убеждаются в исправности и плотном закреплении соединительных муфт, редукторов и других деталей соединений, в исправности подводящих проводов. У двигателей постоянного тока открывают крышки коллекторных люков, чтобы убедиться в исправности и чистоте коллектора, изоляторов кронштейнов, щеткодержателей, в закреплении подводящих проводов и шунтов щеток. Проверяют нажатие пальцев щеткодержателей, состояние, соответствие нормам и правильность притирки щеток к коллектору. Затем закрывают [c.23]

Ш еточный механизм следует регулярно осматривать. При обнаружении поломанной или изношенной щетки ее следует заменить новой и притереть к коллектору. Для этого под щетку (стеклянным слоем к ней) подкладывают полоску мелкой стеклянной бумаги. Стеклянную бумагу несколько раз протаскивают под щеткой в направлении вращения машины до тех пор, пока щетка не будет полностью прилегать к коллектору. Притирка производится при нормальном нажиме пружины щеткодержателя. Пыль, образовавшуюся после притирки щеток, нужно удалить, а для окончательной шлифовки щеток следует пустить генератор вхолостую.

[c.120]

[c.120]Окончательную притирку ведут по своему коллектору при помощи мелкой стеклянной шкурки, протягиваемой под щетками в направлении вращения якоря. При этом шкурка должна охватывать часть коллектора по окружности (рис. 305), а щетки должны плотно прилегать к поверхности коллектора. Это обеспечит доброкачественность притирки щеток без съедания их кромок. В некоторых депо практикуют следующий способ притирки щеток по месту. Одну из дорожек между медными пластинами коллектора углубляют на 5—8 мм. Коллектор обхватывают шкуркой, края которой закладывают с некоторым натяжением в углубленную дорожку и фиксируют деревянной палочкой. Поворачивая якорь по ходу, осуществляют прптирку. После притирки щеток машину тщательно продувают воздухом. О доброкачественности притирки судят предварительно по однотонности поверхности щетки, а окончательно — после работы машины на холостых оборотах. Контактные поверхности нор-.мально притертых щеток [c.378]

Сборка тягового генератора. Для сокращения времени и труда все операции по ориентированию щеткодержателей на коллекторе якоря (см. стр. 377) и притирке щеток рекомендуется вести на технологическом коллекторе, имитирующем штатный коллектор якоря с валом. Подшипниковый щит в сборке со щеткодержателями надевают на технологический коллектор. Окружность этого коллектора разделена рисками на восемь равных частей по числу щеткодержателей. Разделительные риски наносят строго по оси коллектора. По этим рискам ориентируют каждый щеткодержатель перемещением их на бракетах или самих бракет относительно траверсы или кронштейнов подшипникового щита. При регулировке зазора между щеткодержателями и коллекто- [c.380]

В обоймах щеткодержателей щетки должны ходить свободно, без заеданий. Износившиеся щетки, а также дефектные (например, с обломанными кромками, с поврежденной арматурой) заменяйте щетками той же марки. Вновь установленные щетки предварительно притрите на приспособлении, а затем пришлифуйте к поверхности коллектора.![]() Для этого между щеткой и коллектором заложите стеклянную шкурку зернистостью 180 или 220 (ГОСТ 5009—82). Шероховатая сторона шкурки должна быть обращена к щетке. При этом щетку прижимайте к коллектору и шкурку протягивайте вперед по вращению до тех пор, пока поверхность щетки не примбт форму поверхности коллектора. Шлифовку следует вести только при нажатии пружин щеткодержателей (прижимать щетку руками не следует). Во время шлифовки щетки, не подлежащие замене, приподнимите. После притирки щеток очистите машину сухим врз-духоль под давлением, пустите дизель и проработайте на холостом ходу 15—20 мин.

[c.168]

Для этого между щеткой и коллектором заложите стеклянную шкурку зернистостью 180 или 220 (ГОСТ 5009—82). Шероховатая сторона шкурки должна быть обращена к щетке. При этом щетку прижимайте к коллектору и шкурку протягивайте вперед по вращению до тех пор, пока поверхность щетки не примбт форму поверхности коллектора. Шлифовку следует вести только при нажатии пружин щеткодержателей (прижимать щетку руками не следует). Во время шлифовки щетки, не подлежащие замене, приподнимите. После притирки щеток очистите машину сухим врз-духоль под давлением, пустите дизель и проработайте на холостом ходу 15—20 мин.

[c.168]

Ремонт щеток электродвигателя своими руками

16 октября 2009 г.

Автор: А. Джексон

С электродвигателями может произойти столько всяких вещей, что в большинстве случаев их техобслуживание и ремонт лучше всего проводить в соответствующей мастерской. Однако какие-то базовые элементы обслуживания некоторых электродвигателей можно выполнить самостоятельно – а именно замену изношенных угольных щеток и чистку коллектора. Во многих случаях эти операции можно выполнить, не демонтируя электродвигатель. Однако у некоторых электроприборов придется отсоединить провода и отвернуть крепеж, с тем чтобы добраться до обеих щеток. В зависимости от сложности отсоединения двигателя решайте, нет ли смысла предоставить это все специалистам сервиса |

Универсальные электродвигатели.

Универсальные электродвигатели устанавливают во многих типах электробытовых приборов от стиральных машин и пылесосов до электроинструментов – и работающих от сети, и беспроводных. «Универсальным» двигатель назван потому, что может работать как на переменном, так и на постоянном токе. В бытовой электросети ток переменный, а постоянный ток дают батареи и выпрямители.

Типичный универсальный электродвигатель преобразует электрическую энергию в механическую с помощью явления электромагнетизма. Прохождение электрического тока по двум катушкам из провода создает магнитное поле. В двигателе эти катушки – обмотки – окружены блоком из пластинчатой стали, который концентрирует магнитное поле. Металлический блок и катушки вместе образуют электромагнит, который в электродвигателе называется обмоткой возбуждения.

Прохождение электрического тока по двум катушкам из провода создает магнитное поле. В двигателе эти катушки – обмотки – окружены блоком из пластинчатой стали, который концентрирует магнитное поле. Металлический блок и катушки вместе образуют электромагнит, который в электродвигателе называется обмоткой возбуждения.

Рис. 1 Универсальный электродвигатель.

| 1. Обмотка возбуждения | 4. Коллектор |

| 2. Якорь | 5. Контакт коллектора |

| 3. Щетка | 6. Якорная обмотка |

Между двумя обмотками возбуждения находится металлическая конструкция – якорь, или ротор, который является подвижной частью двигателя. Вдоль якоря намотано несколько раздельных обмоток (якорные обмотки). К двум концам каждой обмотки подсоединены два медных полосчатых контакта. Они сгруппированы в форме цилиндра на одном конце якоря; контакты одной пары расположены на цилиндре друг напротив друга. Все вместе эти контакты образуют так называемый коллектор.

Кусочки угля (угольные щетки), расположенные друг напротив друга, прижимаются к паре противоположных контактов. Подаваемый на щетки электрический ток попадает через них на пару контактов коллектора и далее – в соответствующую якорную обмотку, создавая магнитное поле. Законы магнетизма заставляют это магнитное поле взаимодействовать с магнитным полем обмотки возбуждения – «северный» полюс одного поля и «южный» полюс другого поля взаимно притягиваются, и это заставляет якорь вращаться в определенном направлении.

Рис. 2 Противоположные полюса притягиваются

Вращение перемещает щетки на другую пару контактов коллектора, создавая другое магнитное поле. Каждое новое поле взаимодействует по очереди с обмоткой возбуждения, что создает равномерное вращение якоря.

Электродвигатели постоянного тока

Универсальные двигатели постоянного и переменного тока работают на похожих принципах, но у электродвигателя постоянного тока вместо обмотки возбуждения установлены постоянные магниты.

Бесшнуровые электроинструменты, такие как дрели, лобзики и кусторезы, работают с помощью двигателей постоянного тока, которые питаются от аккумуляторов напряжением до 30 В или выше. Для обеспечения достаточной мощности обычно несколько аккумуляторов соединяются последовательно.

Смена направления вращения двигателя постоянного тока достигается простой сменой полярности напряжения на контактах электродвигателя. В электроинструментах это делается с помощью соответствующего переключателя.

Замена двигателя постоянного тока обычно бывает дешевле его ремонта. Однако, может быть, стоит найти замену щеток и почистить коллектор. Не у всех двигателей постоянного тока щетки угольные – у некоторых это просто металлические пружины, которые контактируют с коллектором.

Асинхронные электродвигатели

Универсальные двигатели можно встретить в большинстве бытовых электроприборов, но в некоторых ситуациях предпочтительнее асинхронные электродвигатели. Асинхронные двигатели относительно малошумные, так как в них нет щеток, в них нет и угольной пыли, которая засоряет двигатель.

Электродвигатель с расщепленной фазой оснащен сложным комплексом обмоток, называемых статарными обмотками, или статором (аналог обмотки возбуждения), который окружает цилиндрический ротор из алюминия и стали. Здесь нет чисто электрического соединения с ротором, и вращение вызывается с помощью другой статарной обмотки, которая называется пусковой, или стартовой обмоткой. Последовательно с пусковой обмоткой часто соединяют конденсатор, чтобы увеличить пусковой момент двигателя.

Рис. 3 Асинхронный двигатель с расщепленной фазой

| 1. Статорная обмотка | 2. Ротор |

Асинхронный электродвигатель с расщепленными полюсами похож на двигатель с расщепленной фазой, но у него только одна статарная обмотка, которая создает постоянное магнитное поле. Медные проводники между пластинами из мягкой стали направляют магнитное поле в нужном направлении и заставляют ротор вращаться.

Рис. 4 Асинхронный двигатель с расщепленными полюсами

| 1. Медные проводники | 2. Статорная обмотка |

Поскольку здесь нет щеток, которые можно было бы самостоятельно поменять, все обслуживание и ремонт асинхронных двигателей лучше предоставить специалистам.

Обслуживание универсального электродвигателя

Если между щетками и коллектором плохой контакт, то эффективность работы универсального двигателя будет снижена. Плохой контакт может быть вызван как износом щеток, так и загрязнением коллектора.

Износ или залипание щеток

Угольные щетки устанавливаются разными способами, но они всегда прижимаются к коллектору тем или иным видом пружины. Описанное далее показывает три типичных способа установки щеток с возможностью их простой замены. Перед обслуживанием электродвигателя обязательно отключите прибор от электропитания, вынув вилку из розетки или другим способом.

- В этом электродвигателе щетку удерживает на месте металлический колпачок. Осторожно подденьте колпачок кончиком отвертки.

Рис. 5 Подденьте металлический колпачок

- По мере износа щетки плотно притираются к коллектору точно по его форме, поэтому, прежде чем вынуть щетку, сделайте на ней маленькую пометку, чтобы можно было ее вернуть точно в то же положение, если вы посчитаете, что износ не достиг того уровня, когда щетки надо менять.

Рис. 6 Сделайте на щетке маленькую пометку

- Выньте обе щетки вместе с их пружинами. Если щетки сильно стерлись, то установите новые щетки.

Рис. 7 Выньте щетку из ее держателя

Чистка коллектора

Перед тем как установить щетки, воспользуйтесь возможностью почистить поверхность коллектора.

- Старой зубной щеткой очистите пыль и грязь с поверхности, а также, при наличии, из узких щелей между медными пластинами.

Рис. 8 Сметите пыль с коллектора

- Затем отполируйте медную поверхность контактов стекловолоконным карандашом для чистки контактов, который продается для техобслуживания радиоаппаратуры. Если на коллекторе есть признаки сильного износа или подгорания, проконсультируйтесь у специалиста сервиса, можно ли электродвигатель отремонтировать.

Рис. 9 Зачистите контакты

Щетки с внешними пружинами

У некоторых универсальных электродвигателей каждая щетка удерживается в контакте с коллектором наружной пружиной, которую надо сначала поднять, чтобы можно было вынуть щетку. Каждая щетка подсоединяется с помощью медного плетеного проводника с соединительным наконечником.

Рис. 10 Для изъятия щетки поднимите пружину

Сменные блоки щеток

Еще проще обслуживать электродвигатели, в которых использованы сменные блоки щеток.

- Начните с отсоединения наконечников, подсоединенных к каждому щеточному блоку. Сделайте соответствующие пометки – рядом могут быть очень похожие запасные клеммы.

Рис. 11 Отсоедините наконечник

- Затем выкрутите винты, крепящие пластиковый блок к корпусу двигателя.

Рис. 12 Отвинтите блок щеток

- Снимите все блоки и замените их новыми.

Рис. 13 Выньте и замените блок щеток

Выполнив базовое обслуживание, кистью и пылесосом с соответствующей насадкой удалите пыль и пух, приставшие к двигателю. Чистка электродвигателя совсем не косметическая операция – она уменьшает риск накопления электропроводной угольной пыли, которая может способствовать утечке тока на землю. Это может заставить сработать защиту или в конечном итоге сжечь предохранитель.

Более подробно замену щеток можно посмотреть на видеороликах:

Удачи в ремонте!

Всего хорошего, пишите to Elremont © 2008

Замена щеток в электродвигателе требуется достаточно часто, поскольку их износ – одна из наиболее часто встречающихся неисправностей. При замене щеток для обеспечения правильной работы агрегата необходимо выполнить их притирку. Как притереть щетки электродвигателя и осуществить эту процедуру грамотно?

Процесс притирки щеток электродвигателя

Есть несколько способов притирки щеток. Выбирать, который из них использовать, следует исходя из типа двигателя и ваших предпочтений.

Первый способ.

Прежде всего, требуется грубая подгонка щеток по коллектору – ее проводят с помощью напильника и крупнозернистой бумаги. Затем:

- Щетки устанавливаются на место, и под них подкладывается специальная шлифовальная стеклянная бумага (№ 00). Ее рабочая поверхность должна быть обращена к щеткам. Отрезок бумаги отмеряется таким образом, чтобы по длине он был равен приблизительно 1.5 длине окружности коллектора.

- Якорь поворачивается вручную до того момента, когда бумага станет соприкасаться со всей поверхностью щеток и шлифовать ее.

- Механизм очищается от угольной пыли и продувается сильной струей сжатого воздуха.

- Двигатель включается с нагрузкой 25-30 % от номинальной для более тщательной пришлифовки щеток.

Так как наличие в двигателе пыли и продуктов износа щеток может привести к замыканию на массу кронштейна щеткодержателя, после выполнения притирки необходимо продуть сжатым воздухом генератор.

Второй способ.

Ваши действия должны выглядеть следующим образом:

- На коллектор наматывается и тщательно закрепляется полоска стеклянной шкурки.

- Крышка со вставленными в щеткодержатели щетками вращается вокруг неподвижного якоря вручную в том же направлении, в каком сам якорь вращается в собранном генераторе.

Третий способ.

Стеклянная бумага кладется на коллектор (абразивной стороной вверх) и несколько раз протягивается вперед и назад. Одновременно осуществляется не слишком сильный нажим на щетки. Процесс прекращается после того, как щетки начнут равномерно прилегать к коллектору. Ширина полоски бумаги должна быть больше ширины щетки.

Применение карборундового или наждачного полотна для выполнения притирки недопустимо, поскольку попадание абразивных частиц между пластинами коллектора может спровоцировать замыкание.

Когда требуется притирка щеток электродвигателя

Эту процедуру нужно проводить при:

- Установке новых щеток взамен износившихся.

- Их неравномерном износе по длине.

- Неправильном скосе рабочей поверхности щеток при допустимой высоте.

Во избежание короткого замыкания и поломки двигателя следует регулярно проверять состояние щеткодержателей и щеток. Упругость пружин щеткодержателей проверяется с помощью рычажного или пружинного динамометра. Если показатель упругости меньше, чем указано в ТУ, щетки будут вибрировать, а коллектор быстрее изнашиваться.

Показатели правильного подбора и грамотной установки щеток – это:

- Соответствие щеток марке двигателя.

- Их свободное вращение на оси щеткодержателя.

- Полное прилегание поверхности деталей к коллектору.

Признаки плохой притирки щеток

Плохую притирку щеток можно определить по следующим признакам:

- искрение;

- сильный шум;

- нарушение коммутации механизма;

- вибрация.

Правильная притирка щеток обеспечивает равномерность распределения тока по рабочей поверхности, что приводит к улучшению рабочих показателей электродвигателя.

Освоив процесс притирки щеток, вы сможете самостоятельно устранять мелкие неполадки в агрегате и проводить его профилактику, не прибегая к помощи специалистов.

Информация подходит для ремонта многих автомобилей.

В общем оригинальный моторчик печки на моем авто после 27 лет эксплуатации и 442 тыс. км перестал крутится. Когда то очень давно, было дело, что он свистел в течение года или больше (ориентировочно 2010 – 2012 года свистел) – смазал циатимом и с тех пор он работал тихо многие года, пока заводской коллектор и щетки не стерлись.

Опыта такого ремонта не было, поэтому местами немало накосячил – но тем не менее расскажу как есть, тогда следующие не накосячат

Снятие моторчика не требует демонтажа печки, но нужны хорошие отвертки и съемник стопорных колец. 3 самореза и 1 стопорное кольцо – снимается и моторчик можно извлечь (это в версиях без климата).

Отмечу, что при обратной установке будьте внимательны с положением выступа, который должен четко попадать в паз корпуса печки, не применяйте силу.

Кстати, номер моторчика 4A0 959 101A, как хороший недорогой аналог некоторые советуют Termal 402102M, по идее его и следовало бы купить сразу, но желание восстановить родной мотор – было сильнее

Поначалу я не заметил, что ламелей коллектора в общем-то уже нет и думал, что обойдусь простой заменой щеток. Для их замены надо отогнуть 2 края вверху держателя и вытащить щетку и пружинку:

Размер щеток 8х8мм:

Под рукой были лишь щетки покрупнее – я их обточил до 8х8 на наждаке + напильником и поставил:

Ожидал, что все вновь закрутится – хрен там. Тогда я уже заметил, что коллектор не просто сточен, а стерт до пластика.

Поэтому разбираем. Я последовательность напутал – поэтому пишу сразу так, как на мой взгляд было бы лучше. Высверливаем 2 заклепки (при обр. сборке заменяем саморезами), чтоб убрать в сторону пластик с разъемом. Там, где на фото намазюкана смазка – там спрятано на валу стопорное кольцо, которое нужно снять, а пластик на заклепках будет мешать:

Нужно развальцевать загибы – чтоб составные части разъединились:

Затем соответственно убираем верхнюю крышку в сторону. Надо снять крыльчатку – я просто нагрел феном (до средне-горячего состояния, главное, чтоб не «поплыл» пластик, а был просто горячеватым) и установив выколотку в вал – сбил крыльчатку, которая лежала на коленках Тут важно делать это максимально легкими ударами. Я накосячил тут где-то, ибо вал сместился относительно ротора, что «аукнулось» мне в дальнейшем. Если у кого есть хорошие способы съема крыльчатки – пишите.

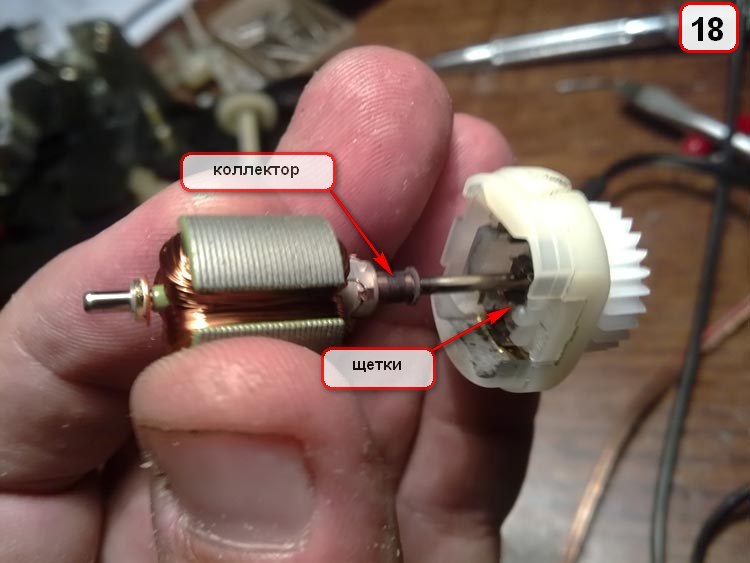

И вот состояние коллектора:

Состояние втулок почти идеальное несмотря на 27 лет, вовремя значит успел смазать, когда он свистел.

Далее, уголки коллектора отогнул, провода снял с них, коллектор пассатижами стянул с вала (можно мини-съемником).

«Новый» коллектор для замены взял с бензонасоса JP Group 1115203400 , который накрылся менее чем за 10 тыс. км – зато от него остался почти идеальный коллектор. Но диаметр отверстия надо 8мм, а у него – меньше. Можно наверное и дрелью – но я отнес токарю, он развернул четко по центру, чтоб плотно было и биения не было (заодно и проточить можно, если надо). Обматывал лентой, чтоб витки не размотало на оборотах:

Намазал место надевания коллектора быстрой 5мин. эпоксидкой

Загнул лепестки и пропаял заодно, для лучшего контакта (не обязательно). Зажал в дрель и немного придал лоска медным ламелям:

Все, собираем, завальцовываем крышку.

С обратной стороны будут кольца на втулке и стопор:

И тут я понял, что какая-то хрень, не сходится, вал завысоко выходит. Вот тут «аукнулось» косячное сбивание крыльчатки. Пришлось на собранном вал забивать на место. При этом приклеенный коллектор – съехал. Очень плохо. Но в итоге капнул туда суперклея на вал и перевернул, чтоб он протек и заблокировал коллектор. Ну что же, опыт, надо быть внимательнее.

Далее.

Упираясь валом – набиваем крыльчатку (немного нагретую) на противоположную сторону.

Все, завальцовываем крышку, собираем пластик на 2 самореза вместо заклепок.

Подключаю – и снова хрен там – не крутит. Я уже и щетки достал и шарошкой сделал им нужный полукруглый профиль – ничего. Потом все-таки понял в чем дело – щетки графитовые и их сопротивление 30-50 Ом оказывается, графитовые – это под электроинструмент, где 220 вольт и мало ампер, а тут-то все наоборот – 12 вольт и много ампер, которые через себя графитовые не пропустят по закону Ома Значит подходят только меднографитовые.

Приобрел как раз меднографитовые Krauf KSB0012, сопротивление

0 Ом, размер точь-в-точь как надо – 8х8мм, длина что-то около 20мм (многовато, пружинку не всунуть). Цена около 1$, надо заказывать в магазинах авто зч типо экзист и т.п., будьте внимательны, т.к. в рознице некоторые лохотронщики их пытаются продавать чуть ли не за 5$, что для такой мелочи – многовато.

Шарошкой-камешком в дрели придал ей профиль, чтоб быстрее притерлось, да и излишняя длина – убралась.

Из-за частого отгибания-загибания в ходе экспериментов могут отвалиться уголки – решение простое – прилудить сверху П-обр. перемычку из толстого медного провода:

Не забываем при сборке смазать втулки (я много лет назал мазал циатимом, теперь ХАДО ремонтной красной)

ВСЕ. Теперь, наконец-то все заработало. Дует, как надо, лучше, чем было, а притрется – будет еще лучше. Вибрации нет совсем. А по шуму – не заводя какое-то шуршание на 1 скорости слышно, но на заведенной уже не услышать этого. На 2-4 скоростях – все хорошо.

Рад, если по процессу посоветуют, как что лучше. Кто будет делать – не повторяйте моих ошибок – тогда отремонтируете быстро и дешево.

Если вы не нашли информацию по своему автомобилю – посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.

Устранение шума двигателя СМА после замены щеток SW19.ru

После замены угольных щеток без замены металлических направляющих этих самых щёток (так дешевле), заметил, что многие двигатели начинают неприятно так пощелкивать и потрескивать, даже ни смотря на качественную притирку щёток и шлифовку коллектора. Долго не мог понять в чем же фокус и как делать правильно пока не опробовал одну догадку. Сразу оговорюсь — речь идет именно о шуме щёточного узла, бывает еще шум подшипников, но это встречается очень редко, а ЩУ (Щёточный Узел) шумит после каждой замены щёток. Соответственно, ресурс такого ремонта выходит сильно меньше ресурса щеток с заводской установки.Суть: старые щетки во время работы разбалтывают свои направляющие и появляется люфт ~1 мм, и как щетку ни притирай в одну сторону мотор вращается тихо, в другую начинает пощелкивать, потрескивать и издавать разные другие неприятные уху мастера звуки. Также, изменяется и угол прилегания угольной щётки к коллектору двигателя в зависимости от вращения двигателя. Отсюда: неприятный звук, повышенный ток потребления, повышенный износ щетки.

Притирать щетки, скорее всего, все мастера умеют. Если кому интересно, напишите в комментариях, я напишу статью и по притирке щёток и шлифовке коллектора.

Что получилось делать с направляющими: я их аккуратно обжимаю плоскогубцами с установленной щёткой внутри чтобы не пережать. Обжимаю только самый кончик направляющей на ширину захвата плоскогубцев ~ 10-12мм. Да так чтобы убрать поперечный люфт щётки, но не пережать ее, чтобы щётка свободно перемещалась по направляющей.

Пришлось немного потренироваться, испортив пару направляющих, но теперь знаю как и на сколько обжать направляющую, чтобы после установки щёток мотор работал тихо, с меньшим током, а щеток хватало надолго. Всем удачи.

PS: была в ремонте hotpoint ariston — очень быстро съедала щетки и во время стирки подбрызгивала подачу воды самопроизвольно во время работы двигателя + иногда открывала замок люка. Что только не делал. Помогло обжать направляющие по данному методу.

Как заменить щётки в двигателе стиральной машины

Как заменить щётки в стиральной машине, да очень просто. Я пишу эту статью, для тех кто привык всё делать основательно и правильно. В Ютьюбе можно найти кучу способов как не верно заменить щётки. Какие из них выбрать, что бы они съели коллектор за год и множество бестолковой и вредной информации.

Я же хочу подать материал в ключе того, как нужно это делать правильно, что бы не повредить коллектор и притереть щётки и коллектор.

Все кому и так пойдёт, тех не задерживаю, на видео хостинги и в прочие места с универсальной информацией.

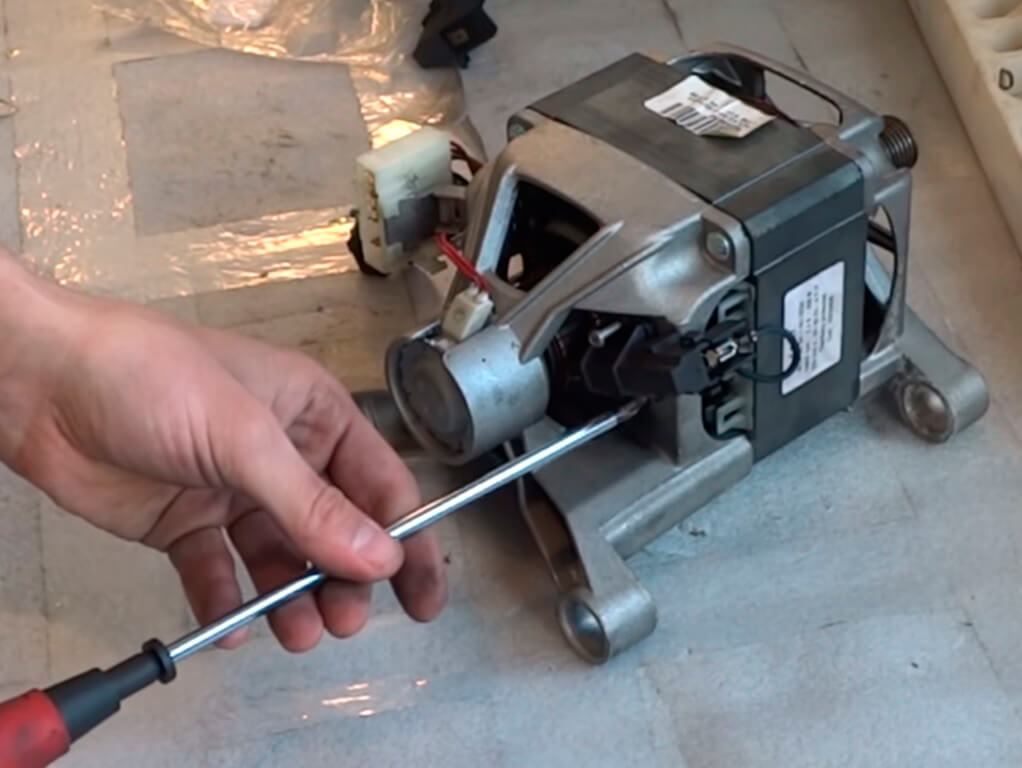

Начну уже с того, что вы сняли двигатель с корпуса бака стиральной машины. Как правило он крепиться двумя или четырьмя крепёжными элементами.

Следует подготовить рабочую поверхность, удобнее всего для этих нужд подойдёт стол, застеленный газетами, или другим материалом. Работа достаточно грязная, так как пыль от стёршихся щёток отлично пачкает всё вокруг. На руки можно одеть тонкие перчатки, но работать с непривычки в них вам будет тяжело.

Во всех моделях кроме Бош, щёткодержатели крепятся двумя шурупами, болтиками к металлическому корпусу электродвигателя. для осмотра данного узла нужно отвернуть два шурупа и извлечь щёткодержатель, второй так же. Обязательно снять фишки с клем щёток, тянуть за провода нельзя. Часто на фишке бывают язычки, на которые нужно надавить и фишка свободно отсоединиться.

Как Заменить щётки непосредственно в щёткодержателях

Как заменить щётки уже в отсоединённых щёткодержателях? Пластиковые части как грецкий орех разъединяются и остаётся стальной патрон под щётки и сама щётка с пружиной.

Видимые части тела нужно протолкнуть пальцем в гильзу сжимая пружину. Тоненькой отвёрткой со стороны контакта нужно подцепить провод идущий к щётке, таким образом отвёрточка у нас под проводом, тянем до упора за отвёрточку и маленькими бокорезами обрезаем медный сплетённый провод через гильзу выходит пружинка, короткий остаток на теле.

Сплетённый провод из гильзы достаём со стороны клемы, контакта, где то примерно на миллиметров 6 надо распустить косичку и сделать два хвостика. Вставить пружину в гильзу и провод новой щётки вставить через пружину, сжимая её, так, что бы два провода от щётки и от гильзы оказались рядом. Обрезаем часть провода у щётки, так что бы после скрутки щётка вытолкнутая пружиной вышла из гильзы почти вся, не оголяя провод.

После так же нужно раздвоить косичку и скрутить их между собой, а после и эти два между собой. медленно заправить щётку в гильзу под выпрямляемой пружиной. Сборка другой щётки такая же, соблюдая наклон на щётке под наклон коллектора.

В итоге получается гибкое прочное соединение, не каких паек, и закусываний пружиной.

Обязательная притирка щёток и проточка коллектора

После того как щётки установлены, прикручены и подсоединены к разъёмам, необходимо двигатель запустить на прямую. В момент максимального вращения специальной пластинкой абразивом на каучуковой основе с алмазной пылью легко дотрагиваясь до вращающегося коллектора, проточить до однородного блеска.

В этот момент происходит притирка щёток и проточка коллектора, это мероприятие необходимо! Без него вся эта замена как полумера.

Ремонт телевизоров в Контакте

Сколько притираются щетки генератора — Все о Лада Гранта

Щётки генератора требуют надлежащего ухода, их необходимо проверять не реже, чем раз на 4 года, либо через каждые 50 тыс. пробега. Более того, эта проверка не потребует от вас демонтажа самого генератора.

Проверить щётки генератора можно следующим путем. Необходимо обесточить генератор, для этого отключите кабель (минус) от аккумуляторной батареи, затем демонтируйте регулятор напряжения. Обратите внимание на то, сколько щетки генератора выглядывают из своего укрытия. Если они выступают меньше, чем на пять миллиметров — необходима замена щеток.

Замена щеток происходит в следующем порядке.

1. Необходимо продуть или протереть посадочное гнездо щёткодержателя, а также отсоединить сами щетки генератора.

2. Для этого нужно будет отпаять провода.

3. Не лишним будет также очистка контактов, и проверка упругости пружин.

4. Следующий шаг — полировка контактного кольца. Процедура необязательная, однако, лишней не будет.

После того, как закончили демонтаж, а также подготовительные работы, приступайте непосредственно к самой замена щеток генератора.

1. Припаяйте провода к новому комплекту щёток. После того, как установка щеток закончена, необходимо убедиться в том, что щетки генератора свободно, без усилий двигаются на своем держателе.

2. Не спеша, аккуратно установите регулятор на свое место. Будьте осторожны, деталь очень хрупкая, так что постарайтесь действовать предельно осторожно.

3. Подключите «массу» к аккумулятору.

Вот и все, замена щеток произведена!

Важно понимать, что автомобильная система предупреждений зачастую может по ошибке сообщить о неисправности генератора, либо об отсутствии зарядки батареи. Такое явление — результат того, что новые щётки генератора не успели ещё как следует притереться.

Замена щеток процедура не сложная, важно только понимать принцип работы устройства, а также обладать кое-какими навыками. Надеюсь, данная статья поможет вам во всем этом разобраться

Замена щеток в электродвигателе требуется достаточно часто, поскольку их износ – одна из наиболее часто встречающихся неисправностей. При замене щеток для обеспечения правильной работы агрегата необходимо выполнить их притирку. Как притереть щетки электродвигателя и осуществить эту процедуру грамотно?

Процесс притирки щеток электродвигателя

Есть несколько способов притирки щеток. Выбирать, который из них использовать, следует исходя из типа двигателя и ваших предпочтений.

Первый способ.

Прежде всего, требуется грубая подгонка щеток по коллектору – ее проводят с помощью напильника и крупнозернистой бумаги. Затем:

- Щетки устанавливаются на место, и под них подкладывается специальная шлифовальная стеклянная бумага (№ 00). Ее рабочая поверхность должна быть обращена к щеткам. Отрезок бумаги отмеряется таким образом, чтобы по длине он был равен приблизительно 1.5 длине окружности коллектора.

- Якорь поворачивается вручную до того момента, когда бумага станет соприкасаться со всей поверхностью щеток и шлифовать ее.

- Механизм очищается от угольной пыли и продувается сильной струей сжатого воздуха.

- Двигатель включается с нагрузкой 25-30 % от номинальной для более тщательной пришлифовки щеток.

Так как наличие в двигателе пыли и продуктов износа щеток может привести к замыканию на массу кронштейна щеткодержателя, после выполнения притирки необходимо продуть сжатым воздухом генератор.

Второй способ.

Ваши действия должны выглядеть следующим образом:

- На коллектор наматывается и тщательно закрепляется полоска стеклянной шкурки.

- Крышка со вставленными в щеткодержатели щетками вращается вокруг неподвижного якоря вручную в том же направлении, в каком сам якорь вращается в собранном генераторе.

Третий способ.

Стеклянная бумага кладется на коллектор (абразивной стороной вверх) и несколько раз протягивается вперед и назад. Одновременно осуществляется не слишком сильный нажим на щетки. Процесс прекращается после того, как щетки начнут равномерно прилегать к коллектору. Ширина полоски бумаги должна быть больше ширины щетки.

Применение карборундового или наждачного полотна для выполнения притирки недопустимо, поскольку попадание абразивных частиц между пластинами коллектора может спровоцировать замыкание.

Когда требуется притирка щеток электродвигателя

Эту процедуру нужно проводить при:

- Установке новых щеток взамен износившихся.

- Их неравномерном износе по длине.

- Неправильном скосе рабочей поверхности щеток при допустимой высоте.

Во избежание короткого замыкания и поломки двигателя следует регулярно проверять состояние щеткодержателей и щеток. Упругость пружин щеткодержателей проверяется с помощью рычажного или пружинного динамометра. Если показатель упругости меньше, чем указано в ТУ, щетки будут вибрировать, а коллектор быстрее изнашиваться.

Показатели правильного подбора и грамотной установки щеток – это:

- Соответствие щеток марке двигателя.

- Их свободное вращение на оси щеткодержателя.

- Полное прилегание поверхности деталей к коллектору.

Признаки плохой притирки щеток

Плохую притирку щеток можно определить по следующим признакам:

- искрение;

- сильный шум;

- нарушение коммутации механизма;

- вибрация.

Правильная притирка щеток обеспечивает равномерность распределения тока по рабочей поверхности, что приводит к улучшению рабочих показателей электродвигателя.

Освоив процесс притирки щеток, вы сможете самостоятельно устранять мелкие неполадки в агрегате и проводить его профилактику, не прибегая к помощи специалистов.

Новая щетка

Притирке подвергаются как новые щетки, так и щетки с поврежденной рабочей поверхностью. В случае одновременной замены всех щеток генератору нужно дать поработать 2 – 3 часа вхолостую, чтобы новые щетки лучше притерлись на ходу. [46]

Наладка коммутации, обеспечивающая надежную безыскровую работу возбудителя, производится на заводе-изготовителе. На станции такая наладка осуществляется только в том случае, если обычные меры: проточка и шлифовка коллектора, установка новых щеток одной и той же марки, тщательное выравнивание расстояний между щеточными рядами по окружности коллектора, выверка установки щеток на нейтрали, восстановление симметричности магнитной системы – искрения не устранили. [47]

Номенклатура размеров щеток довольно обширна, но практически для тяговых двигателей применяются щетки шириной 12 5, 16, 20 или 25 мм при длинах 32, 40 или 50 мм. Допустимый износ щеток в эксплуатации определяется конструкцией щеткодержателя, но во всяком случае составляет не менее 15 – 20 мм при высоте новой щетки 40 – 50 мм. [48]

Щетки должны перемещаться в щеткодержателях свободно, без заеданий, располагаясь параллельно пластинам коллектора. Изношенные более чем на половину первоначальной высоты ( до высоты 12 – 13 мм) или поврежденные щетки следует заменить новыми. Новые щетки нужно притереть по профилю коллектора стеклянной бумагой. [49]

Другой причиной искрения может служить неисправное состояние щеток. Состояние щеточного механизма необходимо регулярно проверять, изношенные или поврежденные щетки заменять новыми. Новую щетку необходимо притереть к коллектору. Притирка производится при помощи стеклянной бумаги. Бумага укладывается на коллектор рабочей стороной наружу; при этом она должна плотно облегать коллектор, притирку производят в направлении вращения машины; п и обратном движении щетку необходимо приподнимать. Во избежание повреждения рабочих поверхностей остальных щеток их необходимо поднимать на время притирки новой щетки. [50]

Другой причиной искрения может служить неисправное состояние щеток. Состояние щеточного механизма необходимо регулярно проверять, изношенные или поврежденные щетки заменять новыми. Новую щетку необходимо притереть к коллектору. Притирка производится при помощи стеклянной бумаги. Бумага укладывается на коллектор рабочей стороной наружу; при этом она должна плотно облегать коллектор, притирку производят в направлении вращения машины; пгж обратном движении щетку необходимо приподнимать. Во избежание повреждения рабочих поверхностей остальных щеток их необходимо поднимать на время притирки новой щетки. [51]

При выработке щеток их заменяют. Величина допустимой выработки указывается в технической документации на каждую машнн. После установки новых щеток производят их притирку и пришлифовку. Рабочая поверхность шкурки придает щетке предварительный радиус, который близок к радиусу коллектора. Затем щеточный аппарат продувают сжатым воздухом для очистки от пыли и щетки пришлифовывают при вращающейся на холостом ходу машине. Пришлифовку можно считать законченной, когда не менее половины поверхности щетки прилегает к коллектору. [53]

Масло и грязь с поверхности коллектора и контактных ко лец генератора удаляют чистой тряпкой, смоченной бензином. Щетки, изношенные более 25 % по высоте, и ослабленные пружины заменяют новыми. При установке новых щеток их притирают по поверхности коллектора или колец стеклянной бумагой. Обрыв обмоток генераторов и реле-регуляторов определяют включением контрольной лампы последовательно в цепь аккумуляторной батареи и проверяемой обмотки. При обрыве обмотки лампочка не горит. [54]

Если поставить щетки без подгонки к поверхности кольца, то они будут касаться кольца не всем сечением, а частично. Поэтому при замене щеток рабочая поверхность новых щеток должна быть подогнана ( пришлифована) к поверхности кольца на остановленном генераторе. Ток ротора в этом случае до полной пришлифовки щеток в процессе работы генератора поддерживается меньше номинального. [56]

Причинами неисправности бритвы могут быть неполадки в двигателе. Если при включении в сеть питания при исправном шнуре питания и надежных контактах в местах электрического соединения, бритва не работает, нужно проверить щетки, коллектор, дроссель, а также катушки якоря и катушки возбуждения. Для этого бритву вскрывают, уста навливают новые щетки , предварительно притерев их надфилем или мелкой шкуркой. Нагар с коллектора снимают мелкой шкуркой, при этом тщательно прочищают пазы и протирают коллектор чистой тряпкой, смоченной в бензине. [57]

Для замены угольных щеток разбирают машинку так же, как было указано. Затем, отвернув винты крепления крышки щеткодержателей, откидывают их и вынимают щетки с пружинами. Сняв с изношенных щеток пружины, устанавливают их на новые щетки , которые крепят на место старых, предварительно притерев их по коллектору. [58]

Все подходы к обучению торгового персонала направлены на то, чтобы из пассивного приемщика заказов превратить торгового представителя в активного добытчика заказов. Приемщики заказов действуют на основе следующих предположений: потребители сами знают свои потребности, возмущаются любыми попытками повлиять на них и предпочитают вежливых и скромных торговых представителей. Примером такого образа мыслей могут служить торговые представители Fuller Brush, которые каждый день стучатся в дюжины дверей и просто спрашивают потребителей, не нужны ли им новые щетки . [59]

Зависание или неплотное прилегание щеток к контактным кольцам вызывается скоплением загрязнений в щеткодержателях, износом щеток или ослаблением пружин, прижимающих щетки к кольцам. При этом наблюдается уменьшение или колебание силы зарядного тока. При износе щеток до высоты 8 мм их необходимо заменить. Новые щетки нужно притереть к контактным кольцам при помощи стеклянной шкурки. [60]

Проволочные щетки, шлифовальные круги и лепестковые диски, о боже!

Следование передовым методам продлит срок службы продукта, обеспечит вашу безопасность и повысит производительность и эффективность.

При подготовке поверхности материала к сварке, а также во время очистки между проходом и после сварки крайне важно исключить все включения и загрязняющие вещества. Удаление как можно меньшего количества материала между проходами сварки экономит время и деньги, поскольку любой удаленный материал в конечном итоге необходимо будет заменить самым дорогим расходным материалом — присадочным металлом.Удаление слишком большого количества основного материала во время предварительной подготовки поверхности также может повлиять на проплавление сварного шва, влияя на прочность и целостность готового сварного шва.

По этим причинам всегда выбирайте для работы лучшие инструменты для подготовки поверхности и очистки. Правильное решение обеспечивает эффективную и эффективную работу и позволяет тратить больше времени на сварку и меньше — на очистку и ремонт.

Общие инструменты для сварки

Для подготовки поверхности и очистки при сварке используются три общих категории инструментов:

- Абразивные материалы на связке / шлифовальные круги

- Абразивные материалы с покрытием / лепестковые диски

- Проволочные щетки и круги

Что вы Выбирать следует в зависимости от требований приложения и, конечно же, ваших личных предпочтений.

Абразивные изделия и проволочные щетки различаются по своим характеристикам и назначению. Абразивные средства предназначены для удаления основного материала, а проволочные щетки — нет. Когда подготовка поверхности или очистка сварных швов требует удаления шлака или прокатной окалины, обычно рекомендуется использовать проволочную щетку. Обратите внимание, что толстая прокатная окалина иногда может оказаться слишком большой даже для самой агрессивной металлической щетки. В этих случаях выберите абразивный продукт. Абразивные материалы специально разработаны для таких применений, как снятие припуска, снятие фаски, снятие фаски, а также шлифование и смешивание сварных швов.И наоборот, если применение требует, чтобы вы сохранили основной материал во время подготовки поверхности и очистки сварных швов, проволочная щетка по-прежнему будет вашим лучшим выбором. Вот как работают эти продукты.