Как сделать мини циркулярную пилу 12 В

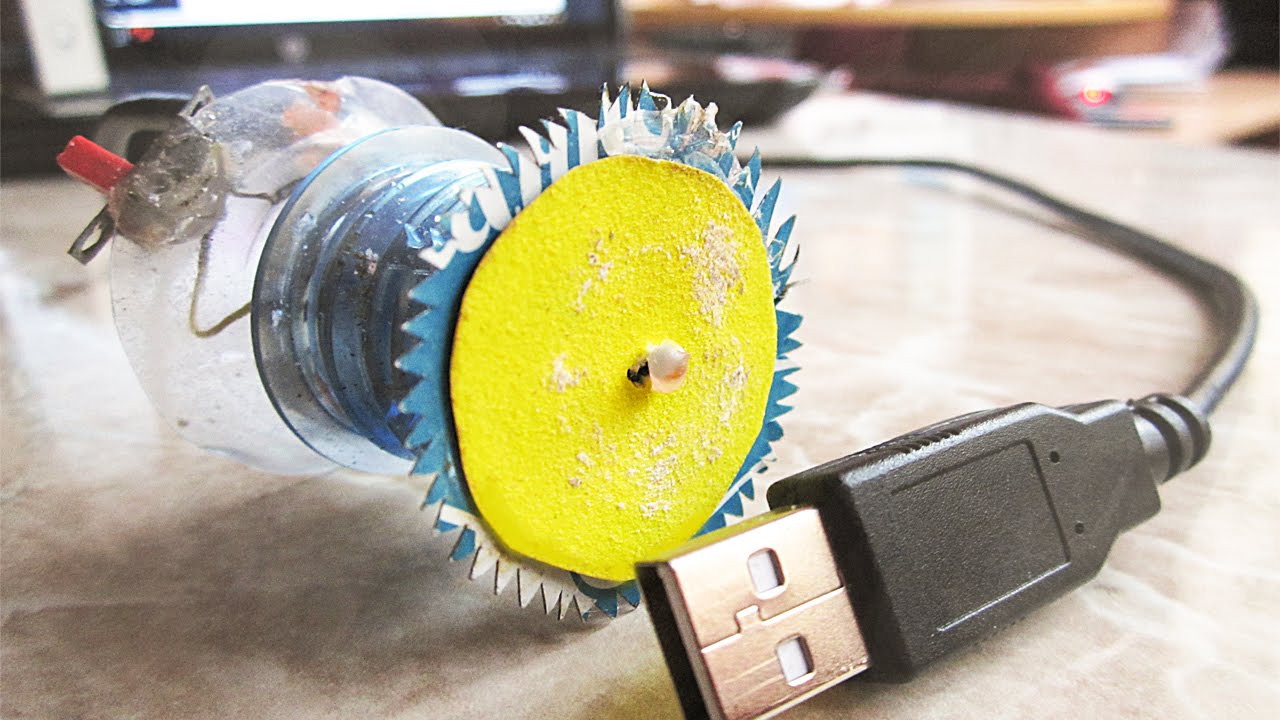

При моделировании требуется миниатюрный электроинструмент, являющийся большой редкостью. В связи с этим его приходится делать самостоятельно, используя универсальные комплекты деталей с AliExpress. Примером применения таких заводских заготовок может быть изготовление ручной мини циркулярной пилы.Материалы:

- двигатель 775 DC — http://ali.pub/3xhgtm

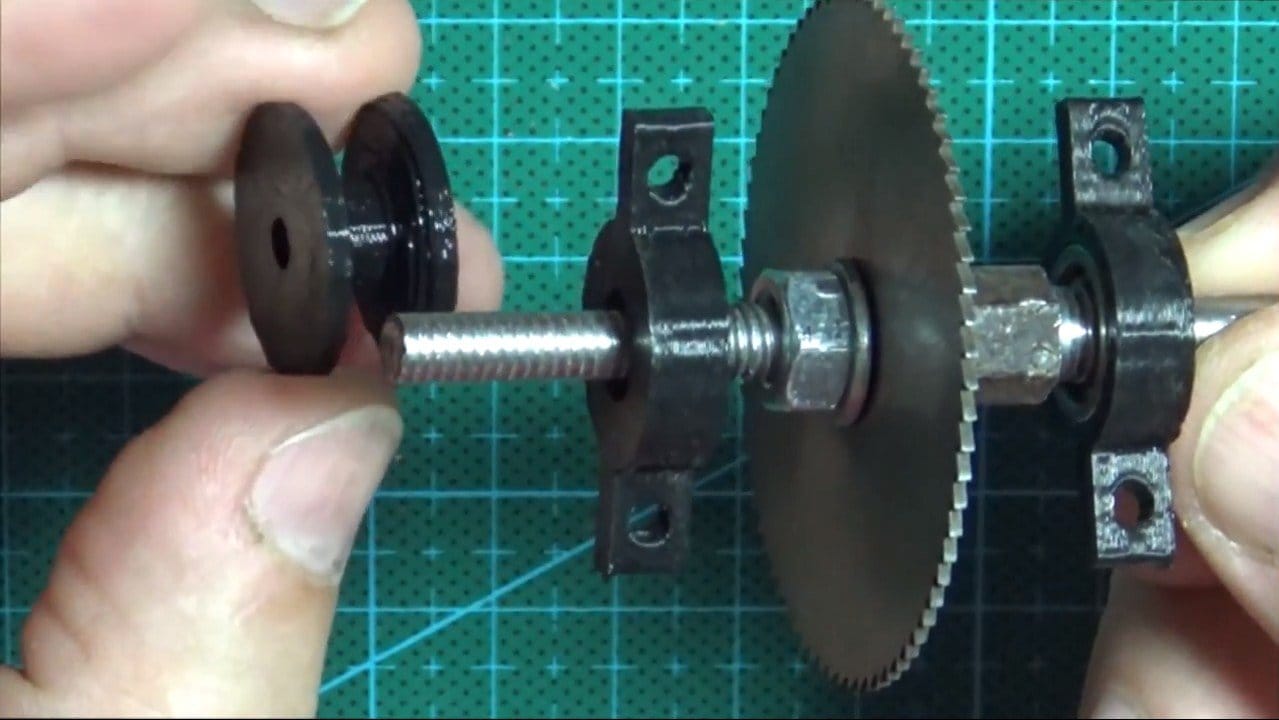

- шпиндель для самодельной модельной циркулярки в сборе — http://ali.pub/4kgmn7

- зубчатый шкив;

- приводной ремень;

- канализационные трубы 32 мм и 50 мм;

- колена 90 градусов для трубы 32 мм – 2 шт.;

- колено 90 градусов для трубы 110 мм;

- фанера;

- суперклей;

- циркулярный диск 110 мм;

- аккумулятор.

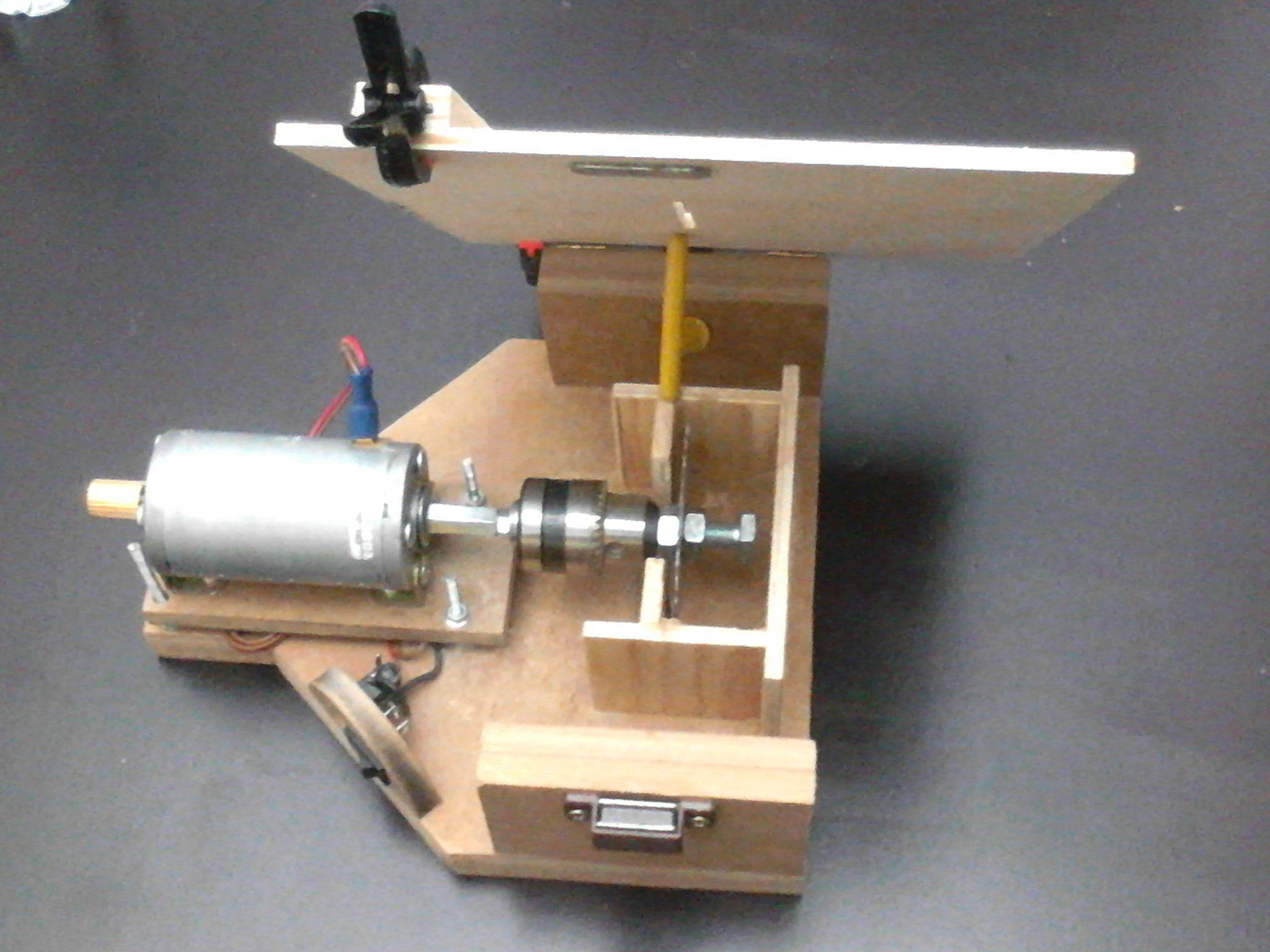

Изготовление мини циркулярки

На шпиндель устанавливаются шкив и зажим для циркулярного диска.Затем он прикручивается винтами к фанерному основанию. Под его подошву нужно подложить подставку, чтобы вал был немного приподнят.Из канализационной трубы 50 мм изготавливается корпус для двигателя.Для этого берется ее отрезок равный длине мотора без вала. Также небольшой отрезок трубы разрезается вдоль, нагревается и выравнивается в пластину. Из нее делается заглушка для кожуха. Она приклеивается на торец трубы суперклеем. Перед этим в ней делается отверстие под вал мотора и его крепление. Для удобства сначала к заглушке прокручивается двигатель, а потом уже она приклеивается на трубу.К контактам мотора припаиваются провода и выводятся через боковое отверстие в корпусе. Затем труба с двигателем заклеивается заглушкой и на обратной стороне.К корпусу мотора приклеивается деревянная подставка. Чтобы клей держал надежней, его нужно сверху посыпать содой или опилками.

Подставка с мотором приклеивается на фанеру со шпинделем. Она размещается так, чтобы получить достаточное натяжение приводного ремня накинутого на шкивы двигателя и шпинделя.

Подставка с мотором приклеивается на фанеру со шпинделем. Она размещается так, чтобы получить достаточное натяжение приводного ремня накинутого на шкивы двигателя и шпинделя.Чтобы увеличить жесткость конструкции, нужно вклеить распорку между шпинделем и мотором. Из раструба колена под трубу 110 мм вырезается защита для диска. Она приклеивается к фанере и кожуху двигателя.

Ручка пилы изготавливается из 2-х колен и согнутой дугой канализационной трубы 32 мм. Один ее конец приклеивается на распорку между мотором и шпинделем, а второй на подошву из фанеры.

Для использования пилы нужно подсоединить ее двигатель длинным проводом к аккумулятору или блоку питания. Для удобства на провод можно установить выключатель.Нужно учесть, что если циркулярка будет включаться надолго, то стоит просверлить вентиляционные отверстия в кожухе двигателя для его охлаждения. Что касается использования суперклея для соединения деталей, то он в сочетании с посыпкой опилками или содой держит достаточно крепко.

Если такая жесткость соединения покажется недостаточной, то при сборке можно делать крепление саморезами и винтами, что будет дольше и сложнее.

Если такая жесткость соединения покажется недостаточной, то при сборке можно делать крепление саморезами и винтами, что будет дольше и сложнее.Смотрите видео

Пила мини циркулярная: как сделать своими руками

Содержание

- 1 Что такое мини пила циркулярная

- 2 Как сделать самодельную мини пилу

- 3 Для чего нужна дисковая мини пила

Циркулярная пила – это полезный помощник для мужчин в домашнем хозяйстве или мастерских. Оборудование подойдет для работы с небольшими по размерам древесными материалами. Его можно изготовить самостоятельно, или приобрести готовое устройство. Второй вариант не вызывает много вопросов, но в случае первого необходимо разобраться более детально в конструкции, пошаговой инструкции и целях назначения.

Что такое мини пила циркулярная

Электрическая мини циркулярка – оборудование узкого профиля, которое вполне способно заменить обычную циркулярную пилу или угловую шлифовальную машинку.

Инструмент является незаменимым для домашнего строительства. Он справится с резкой любого пиломатериала при помощи пильного диска.

Он справится с резкой любого пиломатериала при помощи пильного диска.

Устройство пилы имеет непростую конструкцию, но несмотря на это, сделать своими руками ее несложно. Для этого не потребуются специальные навыки электрика или слесаря.

Как сделать самодельную мини пилу

Самым простым вариантом для базы будущей циркулярки будет ламинат, а точнее, его маленькая часть, которая придаст устойчивости для работы и избавит от перемещений, вызванных вибрацией. Такой плотный материал можно использовать и в качестве столешницы.

Для рамы применяют металлическую вагонку, где заранее просверливаются отверстия для подшипников оси, шпилек крепления и двигателя. Для последнего берут моторчик, например, из стиральной машинки или другой электротехники. Мощности в 40 Вт достаточно.

Для вращения частей конструкции применяются ременки без поперечного рифления. Подойдет простая ременная или шестеренная передача.

Ось, которая держит всю пилу, делается из строительной шпильки (6 мм), крепится на две гайки.

Блок питания – элемент, который питает всю конструкцию, напряжения в 24 Вольта будет достаточно для простых работ, более 35 – подойдет для толстых материалов.

На картинке видно, что вылет составляет около сантиметра. Чем тоньше столешница, тем больше это значение. 1 см хватит для оргстекла формата А4, стеклотекстолита размером 10*5, березовой фанеры и пр.

Итак, конструкция состоит из:

- Стола

- Моторчика

- Регулировочного бокового упора

- Оси

- Подшипников

- Ременной передачи

- Двигателя

Все детали можно найти дома, в гараже или мастерской, то есть нет необходимости тратиться на расходные материалы. Поэтому инструмент своими руками – самый бюджетный вариант, который всегда пригодится в хозяйстве.

Для чего нужна дисковая мини пила

Устройство мини циркулярной пилы принесет пользу для быстрого и удобного распила не очень твердого материала. Например, древесины, мягкого пластика или металла.

Например, древесины, мягкого пластика или металла.

Мини пила по дереву позволяет работать с этим материалом как вдоль, так и поперек. Использовать циркулярку можно при угле в 45 градусов. Применяют оборудование для сборки мебели, работы в частных мастерских и др. С ним есть возможность заменить несколько других инструментов, ведь при самостоятельном его изготовлении добавляются необходимые функции на усмотрение мастера.

Таким образом, пила подойдет для работы с:

- деревянными брусками;

- гипсокартоном;

- ламинатом;

- мягким металлом.

Пример по изготовлению мини циркулярной пилы – один из многих вариантов сбора электрического инструмента, но он является самым быстрым, экономичным и легким. Создать циркулярную пилу можно из двигателя или старой болгарки.

Папина самодельная настольная пила

Папина самодельная настольная пила Где-то в 1993 году мой отец построил деревянную настольную пилу, чтобы использовать ее в качестве вторая настольная пила в его мастерской Ключевые части этой пилы были функцией возможности. Когда он изначально

купил свой Felder KFS 36 в 1986 году,

он пришел с оправкой с небольшим колебанием и

раздвижной стол, который изнашивался преждевременно.

Фельдер отправил техника из Австрии для замены этих деталей,

но папа сохранил старые детали, которые он в итоге использовал для сборки еще одной настольной пилы.

Когда он изначально

купил свой Felder KFS 36 в 1986 году,

он пришел с оправкой с небольшим колебанием и

раздвижной стол, который изнашивался преждевременно.

Фельдер отправил техника из Австрии для замены этих деталей,

но папа сохранил старые детали, которые он в итоге использовал для сборки еще одной настольной пилы.

Проблема с оправкой заключалась в вмятине на фланце, которую мы выпрямили. ручным напильником еще до того, как пришел техник. Но раздвижной стол имел шарикоподшипник. шарики, которые проходили прямо в канавках в чугуне. Они носили в чугуна относительно быстро, поэтому на столе образовался некоторый люфт. В общем, неудачная конструкция. Таблица замены была другой дизайн. Я должен добавить, что Felder KFS 36 был совершенно новым модель в то время давно заменена более новыми моделями.

Самодельная пила никогда не предназначалась для «тонкой обработки дерева», а больше для калибровки материалов.

Это пила в 1994 году, когда мой папа строил новый дом.

Уловить пыль от этой пилы было невозможно, но мой папа никогда не верил в сбор пыли, так что это не было проблемой.

Но в последние годы пилу в основном использовали как запасной стол. Это, вероятно, не был приведен в действие в течение десятилетия.

Хотя удобно иметь запасную пилу, чтобы сделать несколько разрезов, пока другой стол пила настроена на что-то другое, проблема с этой пилой была в том, что она никогда не пила для чистовых пропилов. У человека обычно нет любые специальные распилы, созданные при первоначальном определении размеров пиломатериала для проекта, так что было удобно использовать для этого основную настольную пилу.

У пилы есть деревянный стол и деревянная направляющая часть, частично металлическая.

Алюминиевая линейка, встроенная в стол, служит шкалой для установки

рваный забор.

Изогнутый металлический болт зацепляет ограждение за край стола, чтобы запереть его.

Стол не слишком широк для размера пилы и крайний справа что ограждение можно надежно заблокировать, находится всего в 33 см (11 дюймов) от лезвия. Единственный раз, когда нужно разорвать действительно широкий приклад, это во время работы. с листовыми товарами, такими как фанера. Мой папа никогда не использовал столько фанеры, поэтому не было необходимости в широкой емкости для разрыва.

Пила приводится в действие двигателем мощностью 3 л.с. Друг моего отца-фермер также был представителем поставщика сельскохозяйственного оборудования, и мой отец получил двигатель через него. Многим сельскохозяйственным машинам приходится запускаться под полной нагрузкой, поэтому двигатели для сельхозтехники имеют очень высокий пусковой момент. Это говорит «фермерская пошлина» на бирке мотора.

Вы также можете увидеть зеленые петли под столом (естественно, бывшие в употреблении петли). Они предназначены для простой «регулировки высоты».

Они предназначены для простой «регулировки высоты».

Вот стол, наклоненный вверх, чтобы вы могли лучше видеть работу пилы.

Лезвие полностью зафиксировано на месте, без наклона оправки.

Глубину реза можно регулировать, немного приподняв переднюю часть стола. Это не та функция, которой когда-либо пользовался мой отец. Для незаметных сокращений это было проще просто использовать другую настольную пилу. Также выдвижной стол не наклоняется, поэтому не было регулировки глубины пропила для поперечных пропилов.

Раздвижной стол имеет значительный диапазон движения.

Это был раздвижной стол точно такого же размера, как новый на Felder KFS 36. так что мой папа мог просто взять поперечную направляющую и удлинители стола от Felder и прикрепите их к этому для поперечных разрезов.

Скользящий стол имеет небольшой люфт в середине его

путешествии, но эта пила не должна была быть сверхточной, так что это не имело значения. столько.

столько.

Пильный диск имеет диаметр 40 см (16 дюймов).

Крепление состоит из различных кусочков уголка, приваренных к стальной пластине. для беседки.

На настольных пилах Felder приводной ремень находится сразу за фланцем оправки. Двигатель установлен очень близко к валу, позади лезвие, чтобы вал двигателя фактически находился за лезвием. Это делает привод для ленточных пил очень компактным.

На этой пиле большой двигатель установлен на значительном расстоянии от полотна.

Ремень представляет собой изношенный ремень ГРМ, вывернутый наизнанку, чтобы гладкий сторона против венценосных шкивов.

Шкив двигателя изготовлен из дерева. Это двигатель на 1750 об/мин, так что шкив двигателя намного больше, чтобы пильный диск вращался примерно 3500 об/мин.

Сначала у моего отца были проблемы с удерживанием ремня на пиле.

Моторный шкив не имеет большой выпуклости, и вы можете видеть

по потертостям на корпусе мотора, от которых он соскользнул

какой-то момент. Кусок дерева между шкивом и двигателем теперь предотвращает

чтобы ремень не слетел таким образом.

Кусок дерева между шкивом и двигателем теперь предотвращает

чтобы ремень не слетел таким образом.

Проблема с плоскими ремнями заключается в том, что они нуждаются в сильном натяжении. немного точности, чтобы хорошо отслеживать.

Кроме того, двигатель с очень высоким пусковым моментом всегда вызывает ремень немного проскальзывает, прежде чем лезвие набирает скорость.

Плата, на которой установлен двигатель, может скользить вперед и назад. Болт под этой доской тянет двигатель назад для ремня. натяжение. Плоские ремни требуют достаточного натяжения для работы.

Два винта позволяют перемещать один конец платы, на которой крепится двигатель. бок о бок. Это для регулировки хода ремня.

Большинство машин, использующих плоские ремни, не имеют регулировки тяги. Они есть

сделано достаточно точно, чтобы сделать это ненужным. Но это

деревянная машина, использующая изношенный ремень ГРМ в качестве приводного,

поэтому наличие средства для регулировки отслеживания ремня помогает.

Вся пила на колесах. Деревянные колеса, конечно. Оцинкованная сталь сантехнические трубы выполняют роль осей. Колесо, показанное здесь, также имеет своего рода тормоз, чтобы зафиксировать его на месте.

А вот еще вид на пилу. Я прикрепил расширение стола, и поперечный забор, и встал рядом с ним, чтобы дать лучшее ощущение масштаба. Вы можете нажать на это или любое другое изображение в статье, чтобы увеличить его.

Я не могу сказать, что эта пила была чрезвычайно успешным проектом, видя что мой отец больше не использовал его через несколько лет. Но это Интересно посмотреть, с какими проблемами он столкнулся и как он их решил.

Самый большой недостаток, который я вижу в этой пиле, заключается в том, что у нее нет способа чтобы опустить лезвие. Когда лезвие торчит на 11 см (4 3/8 дюйма) вверх от стол, на самом деле это не пила, которую вы хотите использовать для чего-либо но самые большие куски дерева.

com/embed/q4jzl7lH75g» allowfullscreen=»»>Больше деревообрабатывающих станков на моем деревообрабатывающий сайт

Как сделать настольную пилу

Для многих столяров настольная пила является наиболее часто используемым инструментом — я знаю, что это верно и для меня. Наличие хорошей настольной пилы немного упрощает все задачи по резке, особенно если она имеет расширенные функции. К сожалению, хорошие устройства с расширенными функциями обычно имеют высокую цену. Будучи бережливым (дешевым) и всегда готовым к вызову, я приступил к работе, чтобы построить свою собственную самодельную настольную пилу.

Вот как это получилось:

Некоторые ключевые особенности: самодельный забор в стиле Биземейера, который крепится к передней направляющей, максимальная мощность разрыва 34″, подвижный стол с максимальной мощностью поперечного реза 24″, максимальной глубиной 3″. резки (с лезвием 10″) и встроенным разгрузочным столом с пылесборником.

резки (с лезвием 10″) и встроенным разгрузочным столом с пылесборником.

Основание представляет собой простой фанерный ящик с 4-мя сторонами. Сделанный из кленовой фанеры 3/4″, он имеет планки из цельного дерева 2″ x 2″ для соединения углов винтами. Поверх этой коробки находится рама из фанеры и дуба, которая поддерживает узел двигателя, подвижный стол и верхнюю часть.

Здесь показаны рама и двигатель в сборе:

Двигатель от портативной настольной пилы Makita, которую я использовал перед сборкой. Это была довольно хорошая пила, лучшая часть которой заключалась в двигателе, но у нее было несколько явных недостатков. Я ни разу не пожалел о своем решении отказаться от этой сборки.

Однако мне пришлось серьезно изменить узел двигателя, чтобы он лучше работал с этой пилой. Здесь показано, как я расширил механизм подъема отвала, чтобы увеличить дугу управления наклоном отвала:

Проблема с Makita: когда отвал был наклонен на 45 градусов, рукоятка подъемника почти касалась нижней стороны верхней части, что делало крайне неудобным подъем или опускание отвала. Удлинив ось кривошипа лопастного элеватора еще на 6 дюймов, я решил эту проблему.

Удлинив ось кривошипа лопастного элеватора еще на 6 дюймов, я решил эту проблему.

В первоначальный узел двигателя было добавлено много стали, чтобы приспособиться к этой более длинной дуге. Жестко удерживать сборку во время резки очень важно, и я не стал рисковать тем, что модификации будут слишком слабыми.

Установка двигателя была немного сложной. Пришлось изготовить новую цапфу заднего крепления из массива дуба:

Переднее крепление оставил регулируемым из стороны в сторону, для выравнивания.

Для верхней части пилы мой первоначальный план состоял в том, чтобы использовать два слоя ДСП толщиной 1/2 дюйма, склеенных вместе с тонким листом нержавеющей стали на поверхности, как показано здесь:

Единственная проблема заключалась в том, что как только когда я вытащил его из зажимов, он начал немного прогибаться вверх. Чтобы избежать этого, я должен был использовать кусок листового металла одинаковой толщины на дне. Конечно, когда я это понял, было уже поздно.

Я рассматривал другие варианты: цельная древесина (разделочный брус) и отказался от этого – мне нравится смотреться на кухне, а не на моей настольной пиле. Я думал о продукте с твердой поверхностью, таком как Corian, но отказался и от этого. Низкие затраты были здесь одним из критериев проектирования, поэтому материал должен был быть экономичным. Увидев пилы с гранитными вершинами, я подумал, что смогу сделать что-то очень похожее: бетон. Итак, я сделал форму, чтобы отлить верхнюю часть поверхностью вниз. С опущенной вершиной она была бы такой же гладкой, как поверхность литейной формы — в данном случае очень гладкой, очень плоской. Форма была меламиновой, идеально плоской.

Я смешал 30-килограммовый (66-фунтовый) мешок бетона с давлением 3000 фунтов на квадратный дюйм, добавил немного черного пигмента и поместил его в форму. Взял полный мешок, а лишнего не было. Затем я сгладил его, накрыл пластиком и оставил сохнуть почти на неделю.

Вот что получилось:

Ужасно ровный и нужно заполнить всего несколько маленьких дырочек по краю. На фото я только что полил его водой из шланга – бетон застынет тяжелее, если его оставить влажным в течение первой или двух недель.

На фото я только что полил его водой из шланга – бетон застынет тяжелее, если его оставить влажным в течение первой или двух недель.

Я смешал еще немного пигмента с чистым портландцементом и нанес его, чтобы заполнить крошечные отверстия. После того, как он затвердел в течение почти трех недель (к тому времени на пиле), я нанес два слоя полиуретана на водной основе, чтобы запечатать поверхность:

Подвижный стол

Возможность быстрой и точной поперечной резки больших панелей всегда была задачей, с которой лучше всего справилась бы большая радиальная пила, но у кого еще есть такая? Я подумал, что точный раздвижной стол станет достойным дополнением к моему проекту настольной пилы.

Здесь показана линейная опорная система для выдвижного стола:

Это 28-дюймовые направляющие полного выдвижения. Лучшим способом их ориентации было бы вертикальное, а не горизонтальное положение, но, как видно на рисунке, между двигателем и подвижным столом имеется ограниченное пространство. Такая ориентация направляющих также облегчает разборку всего узла для очистки и смазки.

Такая ориентация направляющих также облегчает разборку всего узла для очистки и смазки.

Моя главная цель при разработке подвижного стола состояла в том, чтобы свести к минимуму боковой люфт для обеспечения точного реза, и четыре направляющих ящика прекрасно справляются с этой задачей. С плоскими направляющими и установленными другими поддерживающими механизмами (алюминиевые ребра жесткости в нижней части выдвижного стола между направляющими выдвижного ящика) практически отсутствует вертикальный люфт на лезвии, где находится максимальная опора.

Вид на нижнюю часть подвижного стола. Алюминиевые направляющие между направляющими ящика значительно повышают жесткость стола:

Ограничитель для раздвижного стола поворачивается в точке и прижимается к краю, чтобы установить его под любым углом. Его легко и быстро снять, когда он не нужен:

На столе указаны точные углы 22,5, 45 и 90 градусов. Максимальная ширина материала для резки под углом 45 градусов составляет 11″. Легко выполняются очень точные разрезы. Вот пример того, как он разрезает углы в 22,5 градуса, чтобы сформировать этот восьмиугольник:

Легко выполняются очень точные разрезы. Вот пример того, как он разрезает углы в 22,5 градуса, чтобы сформировать этот восьмиугольник:

Эти детали имеют ширину 4 дюйма, и их соединения идеально совпадают. Это довольно хороший тест на точность настройки. Любая значительная ошибка будет накапливаться и отображаться как пробел, когда все части будут собраны вместе.

Я снял видео о раздвижном столе в действии:

Моя самая большая жалоба на пилу Makita заключалась в том, что упор был почти бесполезен. Собственно, недостатки забора и были моим главным мотивом для этого проекта.

Сначала я думал просто сделать новый забор для этой пилы, но сразу понял, что это, вероятно, будет напрасной тратой сил — очень хотелось большего.

Я посмотрел на различные системы ограждений и остановился на системе Биземейера, как наилучшей во всех отношениях. Его простота противоречит его производительности, и я знал, что это будет правильный выбор для этого проекта.

Большая часть материалов, которые я использовал для его постройки, мне ничего не стоила — они были переработаны из разных источников. Основная передняя рейка представляет собой стальную трубу размером 2″ x 3″. Другой кусок того же материала, из которого изготовлено ограждение:

К ограждению приварен уголок, который наматывается на переднюю часть поручня в виде главной буквы «Т» (удерживает ограждение перпендикулярно передней части). рельс). Другие части держат кулачковый замок, который прижимает упор к передней направляющей. После фиксации на месте необходимо приложить большое усилие к ограждению, чтобы увидеть какой-либо осевой люфт.

Забор движется немного выше верхней части, и единственный контакт находится на конце, где герметичный подшипник действует как ролик.

Работа очень плавная и эффективная:

Выгрузка и сбор пыли

Две проблемы с меньшими пилами — это отсутствие поддержки разгрузки и эффективный сбор пыли. Я решил обратиться к обоим из них для этого проекта.

Разгрузочный стол прикреплен к задней части пилы на одной линии с «главной улицей» пилы (область, где будет находиться большая часть разрезаемого материала). Он регулируется вверх и вниз с помощью двух стопорных винтов. Он прикреплен к тому, что по сути является воронкой, которая направляет пыль, которая выбрасывается в мусорную корзину стандартного размера.

Сам по себе улавливает около 98% пыли от пилы, при этом очень небольшое количество пыли высыпается спереди в этот мусорный бак (см. предыдущие фотографии).

Имеется отверстие для подключения к моему пылесборнику через 2,5-дюймовый шланг, но я использую его только при резке материала, образующего очень мелкую пыль (например, МДФ):

установлен отвод/пылеуловитель. Полукруглая прорезь позволяет выступающему пылеотводу узла двигателя. Почти вся пыль, образующаяся при резке, выбрасывается через этот порт:

Еще немного подробностей

Я упускаю много деталей: длинный текст был бы результатом полной документации по такому сложному проекту, как этот. Действительно, было потрачено несколько часов на то, что большинство сочло бы незначительной деталью — мелкие детали, которые сами состоят из многих деталей. Например, указатель для градусной шкалы, приведенный ниже, занял не менее 4 часов, чтобы спроектировать, построить и настроить. Кажется непропорциональным, не так ли?

Действительно, было потрачено несколько часов на то, что большинство сочло бы незначительной деталью — мелкие детали, которые сами состоят из многих деталей. Например, указатель для градусной шкалы, приведенный ниже, занял не менее 4 часов, чтобы спроектировать, построить и настроить. Кажется непропорциональным, не так ли?

Градусная шкала была выложена из обрезков, отрезанных под каждым углом на моей торцовочной пиле. Учитывая больший радиус шкалы, сделать точную маркировку было гораздо проще, чем на меньшем.

Верхний маховик, сделанный из фанеры, регулирует высоту лезвия. Ручной винт справа фиксирует наклон лезвия.

Найти ровную поверхность может быть проблемой, и чтобы справиться с этой реальностью, я сделал выравнивающие ножки для шкафа пилы:

Они находятся на четырех углах основного шкафа, а также на двух задних ножках разгрузочного стола. Большие винты фиксируют ножки на месте после выравнивания пилы.

Конец шкафа для пилы находится там, где я держу ограждение выдвижного стола, когда оно не используется. Рядом с ним находится конический зажим, который я сделал несколько лет назад. Удобно, что оба они рядом.

Рядом с ним находится конический зажим, который я сделал несколько лет назад. Удобно, что оба они рядом.

Когда все готово, приятно видеть, что все сходится. Выемка в передней направляющей ограждения предназначена для очистки подвижного стола. Это отличное место для хранения ключей для замены лезвий.

Февраль 2012 г. Обновление

Эта пила была стабильным и надежным инструментом в моей мастерской и с тех пор, как я ее закончил, не требовала обслуживания. Была одна вещь, о которой я пожалел, что не сделал: установка углового слота. Я предполагал, что выдвижной стол заменит прорезь, но это оказалось неверным. Поскольку так много удобных приспособлений и приспособлений используют прорезь под углом, я решил добавить ее.

Пила, как она есть:

Со следами износа и использования, но все еще в отличном состоянии. Я решил, что лучшее место для прорези под углом — между дубовой игольной пластиной и бетонной столешницей.

Для начала снял верхнюю часть. Он удерживался на месте силиконовыми мазками под каждым углом, так что снять его было несложно.

Он удерживался на месте силиконовыми мазками под каждым углом, так что снять его было несложно.

Я вырезал кусок твердого клена, в котором будет вырезана прорезь:

И тщательно выстрогал его вровень с готовой поверхностью верхней части пилы.

Используя фрезерный стол и фрезу 3/4″, я вырезал прорезь:

Хорошая плотная посадка — пластиковая полоса UHMW имеет размер ровно 3/4″.

Я использовал направляющую, чтобы выровнять ее, и прикрутил ее спереди и сзади:

Я добавил прокладку и еще один винт, чтобы помочь поддержать узел двигателя пилы (красная стрелка). Это была проблемная зона из-за относительно длинного пролета кленовой распорки. Эта дополнительная поддержка должна помочь снизить вибрацию:

Чтобы снова установить верх, я использую больше силикона:

Проблема в том, что в то время, когда я это делал, в моем магазине было -12 градусов по Цельсию. Рабочий свет мощностью 500 Вт используется в качестве временного источника тепла, пока силикон не затвердеет.

Рабочий свет мощностью 500 Вт используется в качестве временного источника тепла, пока силикон не затвердеет.

Установив прорезь, я отметил, где мне нужно будет вырезать стол разгрузки:

Это необходимо для того, чтобы стержень, входящий в прорезь, выходил за пределы стола и был немного шире, чем митровый слот.

Я снял стол разгрузки и вырезал большую часть паза настольной пилой.

Затем я использовал фрезер от руки и закончил резку:

Чтобы заменить опору, которую удалили, вырезав паз, я приклеил кусок фанеры:

Еще один кусок от моего дверца шкафа проекта (отходов нет). Я обрезал его до конца, чтобы пыль не скапливалась в конце паза.

Готово, я смазал прорезь вазелином и дал ему впитаться. Я предпочитаю его воску в качестве смазки для подобных ситуаций. Полиуретановая отделка тоже подойдет, но со временем она стирается и вызывает проблемы:

10 марта 2012 г.

Обновление

ОбновлениеСтроительство забора для этой пилы можно было бы квалифицировать как самостоятельный проект — на это ушло некоторое время, и ближе к концу я срезал несколько углов, чтобы закончить его. Мой план состоял в том, чтобы вернуться к забору вскоре после того, как я закончил пилу, и переделать некоторые части, которые мне не понравились. Та же старая история: дни превращаются в недели, недели превращаются в годы… Лучше поздно, чем никогда, верно?

Первое изменение коснулось поверхности износа упора. Я использовал кусок фанеры из русской березы (разновидность многослойной фанеры более низкого качества, похожую на балтийскую березу), которая была далека от идеала. Чтобы заменить его, я использовал кусок пластика UHMW толщиной 3/4 дюйма:

Высота 3″, длина обрезана так, чтобы совпадать с задним концом лезвия. Это мера против отката. Если ограждение выходит за пределы лезвия, это может привести к тому, что распиливаемая древесина застрянет между лезвием и упором, и это предотвратит это.

Еще одним местом, где не хватало забора, был указатель. Я сделал это быстро, просто чтобы подготовить пилу к использованию, думая, что я улучшу ее, когда у меня будет время. Основная проблема с этим указателем заключается в том, насколько высоко он находится над шкалой, что дает разные показания в зависимости от моей точки зрения:

Новый указатель наклоняется, почти касаясь ленты. Я надрезал забор T, чтобы приспособить его. Приближение указателя к ленте устраняет параллакс, который был проблемой с другим.

Крупный план:

С помощью этого нового указателя я могу надежно установить забор с точностью до 10 тысячных дюйма, что, безусловно, достаточно точно для меня.

Я получил несколько запросов по электронной почте о подшипнике в конце ограждения и о том, как он крепится. Он крепится болтами к уголку, который прикручивается к внутренней стороне ограждения:

С добавлением прорези под углом я обнаружил, что подшипник будет погружаться в прорезь, и чтобы исправить это, я заменил его куском пластика UHMW (вы уже догадались, я люблю этот материал!)

Он так же легко скользит по верхней части, как и подшипник, и без проблем перекрывает угловой паз.