Насыпная плотность — порошок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

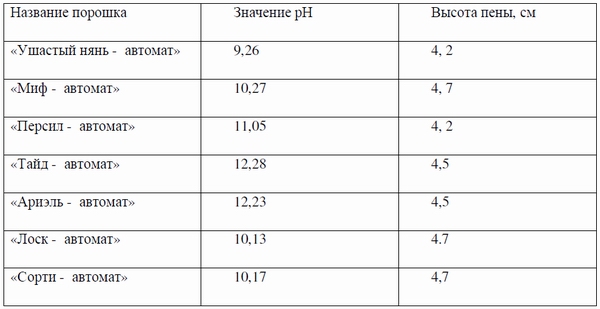

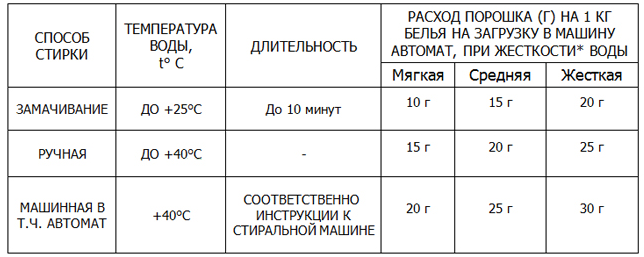

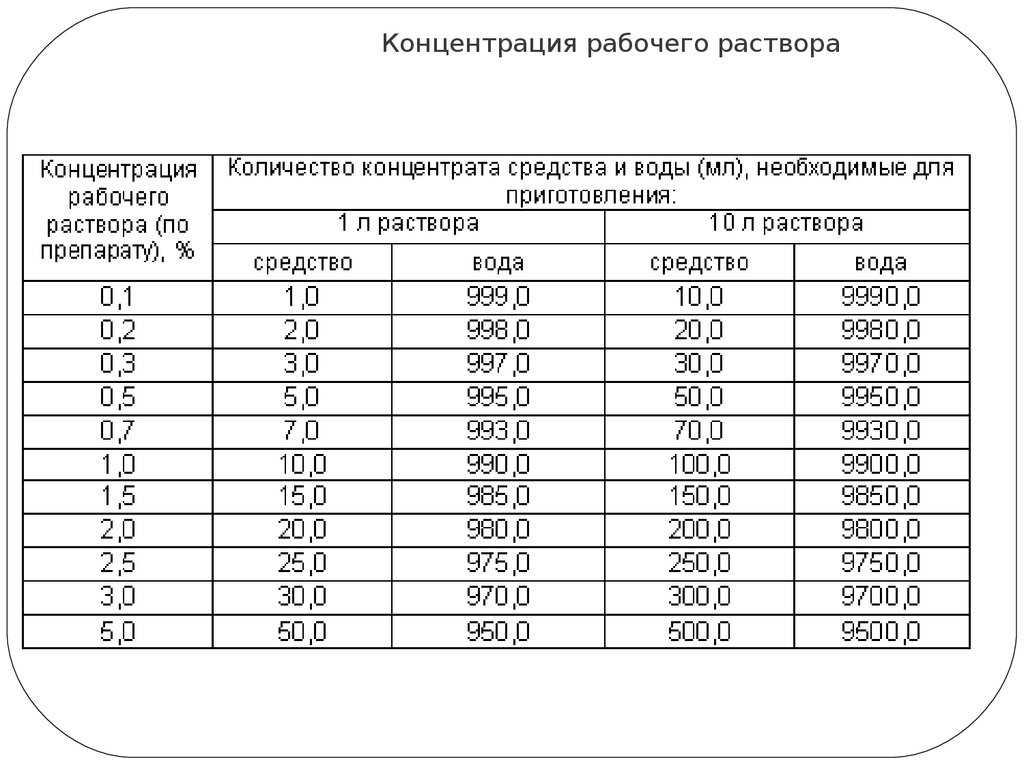

| Насыпная плотность порошка железа и легированных сталей. [1] |

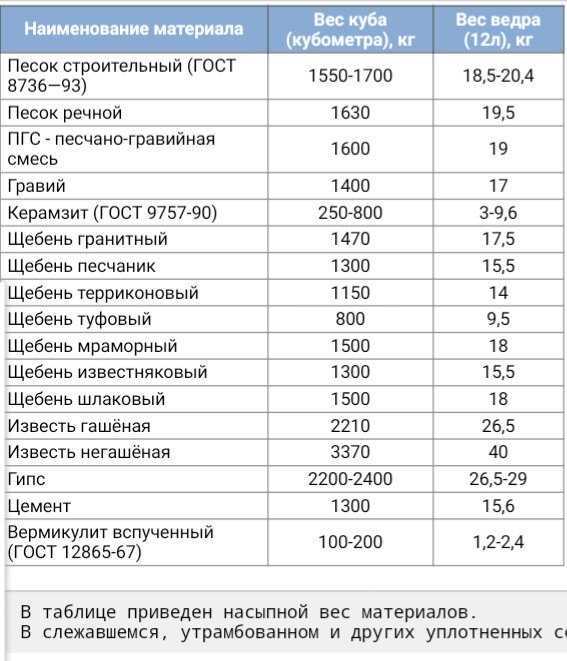

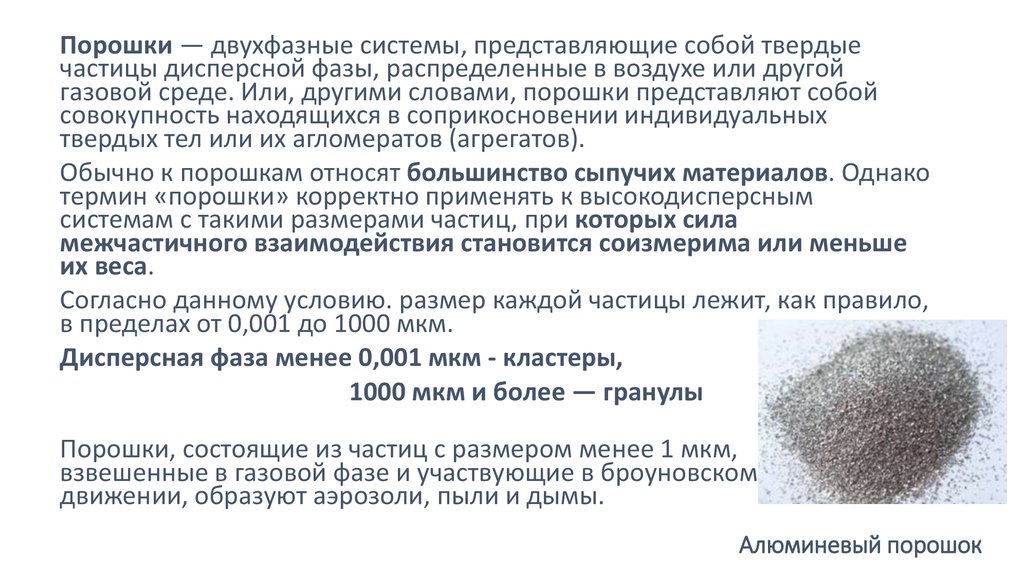

Насыпная плотность порошка — есть масса единицы его объема при свободной насыпке. Эта характеристика определяется плотностью материала порошка, размером ( формой) его частиц, плотностью укладки частиц и состоянием их поверхности. Сферические порошки с гладкой формой частиц обеспечивают более высокую насыпную плотность. Для насыпной плотности полидисперсных порошков существует оптимум гранулометрического состава, при котором обеспечивается максимальная для данного материала насыпная плотность: мелкие частицы заполняют пустоты между крупными и их суммарный объем соответствует объему этих пустот. [2]

Распределение частиц по размерам в порошке полиэтилена. | Зависимость напряженности поля от диаметра частиц при разных расстояниях между коронирующим и осадительным электродами ( в см.

[3] | Зависимость напряженности поля от диаметра частиц при разных расстояниях между коронирующим и осадительным электродами ( в см.

[3] |

Насыпная плотность порошка также влияет на скорость движения частиц. Изменение дисперсности порошка с большой насыпной плотностью позволило уменьшить время нанесения покрытия до 1 мин. [4]

Насыпная плотность порошка или пыли в отличие от истинной учитывает наличие воздушных зазоров между частицами свеженасыпанной в емкость пыли. G увеличением степени однородности размеров частиц насыпная плотность пыличили порошка уменьшается, так как в результате снижения плотности упаковки увеличивается относительный объем воздушных пор в слое частиц. Насыпная плотность слежавшегося порошка примерно в 1 2 — 1 5 раза больше, чем у свеженасыпанного. [5]

Если определяется насыпная плотность порошка в уплотненном состоянии, катализатор, насыпанный в мерный цилиндр, предварительно уплотняют на вибростоле.

Система стабилизации насыпной плотности порошка работает автоматически. Взвешивание порошка определенного объема осуществляется непрерывно ленточным измерителем с тензодатчиками. Если насыпная плотность 314 кг / м3, т.е. находится в усц. В случае отклонения от заданных параметров компьютер подает коман-ду исполнительным механизмам. [7]

| Насыпная плотность порошка железа и легированных сталей. [8] |

В табл. 9 представлены данные по насыпной плотности порошка железа и легированных сталей. [9]

При добавлении водорастворимых силикатов ( мета — и ортосилика-тов натрия) насыпная плотность порошков увеличивается. [10]

Зависимость насыпной плотности рнс от фактора термообработки Фт в процессе сушки распылением порошков сополимеров акрилонитрила с метилметакрилатом ( ММАК, кривая 1, с винилхлоридом ( СХН, кривая 2, с метилакрилатом ( НАМ А, кривая 4 и порошка полиметилметакрилата ( ПММА, кривая 3. |

Из рис. VI-4 видно, что при Фт 1 для всех полимеров насыпная плотность порошков постоянна и имеет минимальное значение. При Фт1 она увеличивается до некоторого предельного для данного полимера значения. Зависимость вязкости пластизолей от скорости сдвига ( рис. VI-5) показывает, что порошки полиметилметакрилата ( ПММА), полученные при Фт 1, в смеси с пластификатором дибутилфталатом ( ДБФ) образуют высоковязкие пластизоли с явно выраженной тиксотропией и совершенно одинаковым характером течения. При увеличении Фт вязкость пластизолей понижается, а при максимальном значении Фт1 93 они ведут себя почти как ньютоновские жидкости. [12]

С, при получении его из гексафто-рида имел, по-видимому, значительно более крупные агрегаты, поскольку насыпная плотность порошка тетрафторида урана была лишь примерно в 2 раза меньше его теоретической плотности. Крупные агрегаты оседают в нижних частях пламенных реакторов; оттуда их выводят с помощью шнековых транспортеров. Большая часть мелочи уносится газовым потоком, который для очистки пропускают через ряд пористых металлических фильтров.

[13]

Крупные агрегаты оседают в нижних частях пламенных реакторов; оттуда их выводят с помощью шнековых транспортеров. Большая часть мелочи уносится газовым потоком, который для очистки пропускают через ряд пористых металлических фильтров.

[13]

Рели выгрузка бункеров осуществляется снизу, то в данно буккере вертикальный слой срезается специальным устройством, в результате чего усредняется и насыпная плотность порошка

При постоянном расходе композиции увеличение числа работающих форсунок приводит к снижению давления распыления, что в свою очередь приводит к снижению насыпной плотности порошка. Диаметр сопла форсунок также влияет на размер гранул порошка. Диаметр форсунок для каждой композиции подбирается опытным путем. [15]

Страницы: 1 2 3

О стиральных порошках БИЭЛЬ BL™

О стиральных порошках БИЭЛЬ BL™О стиральных порошках БИЭЛЬ BL™

В любом обществе, объектом повышенного внимания является здоровье людей и сохранение природы. Кроме многих составляющих, это зависит от воздействия факторов окружающей среды, в том числе и от бытовой химии.

Кроме многих составляющих, это зависит от воздействия факторов окружающей среды, в том числе и от бытовой химии.

Абсолютно безопасных стиральных порошков не существует, так как в их составе присутствуют те или иные химические вещества. Но, используя максимально безопасный стиральный порошок и следуя простым правилам стирки, можно практически полностью избавить наше здоровье и экологию от воздействия негативных факторов от моющих средств.

Стиральные порошки на основе цеолитов считаются менее вредными для окружающей среды, однако они плохо выполаскиваются из ткани и могут быть причиной образования желто-бурых подтеков на белье после сушки. В цеолитных рецептурах повышена концентрация ПАВ. Как известно, ПАВ, особенно в повышенных концентрациях, неблагоприятно влияют на гидролипидную мантию кожи. Моющая способность цеолитных порошков ниже нормативных требований. Кроме того, они повреждают ткани и их окраску. Ещё одним недостатком цеолитных порошков является сверхнормативное содержание пыли.

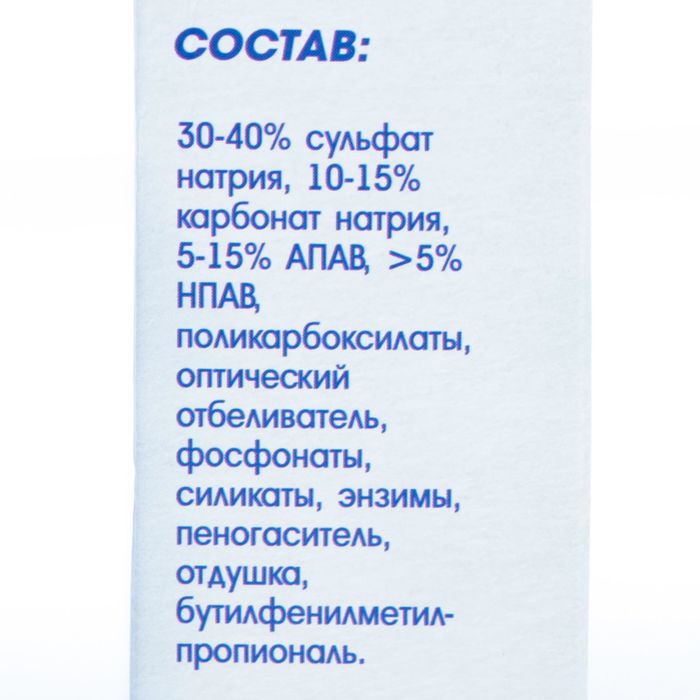

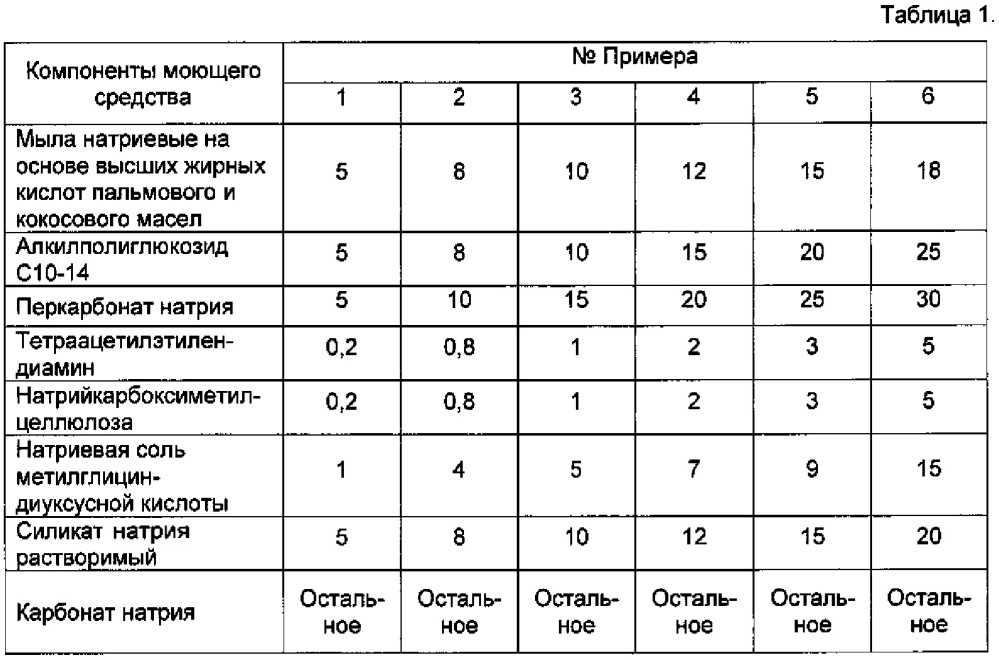

Учитывая мнения врачей и экологов, ООО «Проммаркет ТД» разработал и имеет в своем ассортименте стиральные порошки собственного производства под торговой маркой БИЭЛЬ BL, в составе которых полностью отсутствуют опасные и вредные фосфаты, фосфонаты, цеалиты и красители, не пищевые отдушки.

Современными продуктами, которые без ущерба для окружающей среды и людей сегодня могут заменить указанные выше комплесообразователи, являются метасиликаты натрия.

В стиральных порошках торговой марки БИЭЛЬ BL применяются комбинированные гранулы карбоната натрия с силикатами, которые эффективно заменяют фосфаты.СТИРАЛЬНЫЕ ПОРОШКИ БИЭЛЬТорговая марка BL™

ГИПОАЛЛЕРГЕННОСТЬ ПРОДУКЦИИ

При производстве мы используем компоненты, которые не вызывают аллергических реакций после стирки белья

ОТСУТСТВИЕ ЗАПАХА ПОСЛЕ СТИРКИ

Для производства стирального порошка мы используем только безопасные, гипоаллергенные пищевые отдушки

ЭФФЕКТИВНО УДАЛЯЮТ ЗАГРЯЗНЕНИЯ

Не оставят следа от белковых пятен (кровь, молоко, мороженое), какао, трава, крахмало-содержащие остатки пищи

СОХРАНЯЮТ ВНЕШНИЙ ВИД БЕЛЬЯ

Даже после многократных стирок, бельё сохранит свежесть красок, придаст гладкость и эластичность, защитит от «катышков»

УСТРАНЯЕТ СЕРОСТЬ ТКАНИ

Отстиранная грязь не оседает на ткани. Порошок придаёт белью белизну и аромат чистоты и свежести

Порошок придаёт белью белизну и аромат чистоты и свежести

ЗАЩИЩАЕТ ВАШУ СТИРАЛЬНУЮ МАШИНУ

Стиральные порошки Биэль содержат в своем составе двойную формулу защиты стиральных машин от накипи

КОНЦЕНТРАЦИЯ ПРОДУКТА

СМС БИЭЛЬ — концентрированный продукт. Позволяет экономить на количестве используемого порошка при стирке

РАЗРЕШИТЕЛЬНАЯ ДОКУМЕНТАЦИЯ

Вся продукция сертифицирована по ГОСТ и регулярно проходит лабораторные испытания

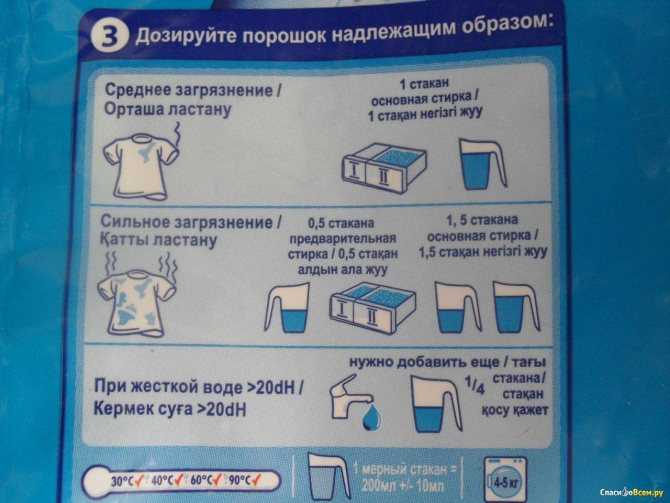

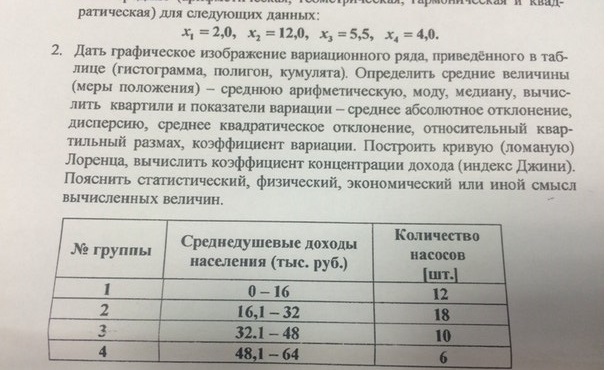

Рекомендации по применению стирального порошка БИЭЛЬ BL

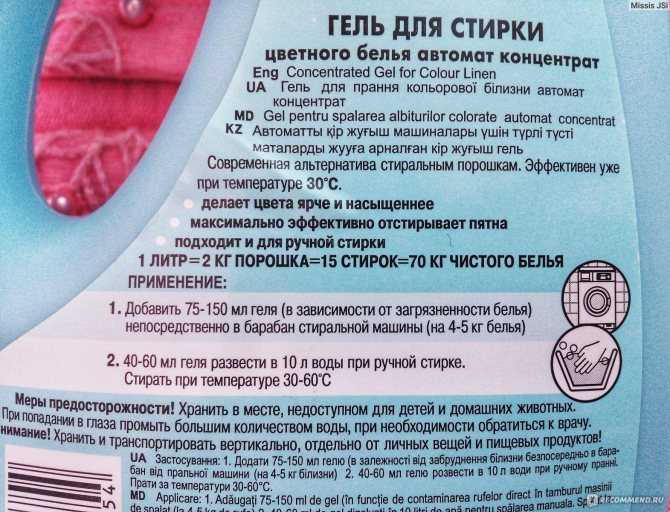

Современная индустрия бытовой химии продвигается в сторону развития концентрированных стиральных порошков, как для профессионального, так и для бытового использования. Крупные производители известных торговых марок наряду с порошковыми моющими средствами, выпускают концентраты, гели, которые рекомендуются помещать в самое «сердце» стирки — в барабан стиральной машины.

Такой порошок, как и порошок БИЭЛЬ BL, имеет более высокую насыпную плотность, поэтому для стирки его используют в меньшем количестве и по объему его берут меньше, чем обычный порошок.

Неполная смываемость порошка из кюветы стиральной машины является следствием его высокой плотности. При разработке рецептуры стиральных порошков, помимо прямых потребительских свойств, таких как стирка различных видов загрязнений, бережное отношение к стираемому белью, а также уход за стиральной машиной (защита от накипи), порошку была придана высокая плотность. Высокая плотность порошка позволила уменьшить размер упаковки и уменьшить дозировку стирального порошка, тем самым увеличить количество стирок, то есть экономить.

Стиральный порошок БИЭЛЬ BL рекомендуется загружать непосредственно в барабан стиральной машины, где он полностью растворится и все его моющие свойства будет использованы максимально. Поскольку стиральные порошки БИЭЛЬ BL, являются концентрированными и обладают усиленной моющей способностью, то при стирке можно исключить режим предварительной стирки, что опять же позволит сэкономить воду, электроэнергию и сократить время стирки.

При слабом напоре воды, любой порошок не вымывается полностью из кюветы стиральной машинки, то же самое происходит при засоре протоков из кюветы в барабан. Кроме того, кювета стиральной машины, при ее использовании, становится настоящей «фабрикой бактерий». Так как там создаются комфортные условия: тепло, влажность, остатки ПАВов, для развития бактерий. Даже, производя стирку при повышенной температуре — кипячении и дезинфекции моющими средствами, уже при следующей операции – полоскании, из кюветы вместе с водой на белье попадает целый букет «болезнетворных» бактерий, которые могут вызвать аллергические реакции.

Стиральный порошок БИЭЛЬ BL можно загружать и в кювету стиральной машинки, но при этом необходимо соблюдать следующее: во избежание не вымывания, стиральный порошок загружать в сухую кювету, в количестве, не превышающем рекомендации производителя, для этого необходимо пользоваться мерным стаканом.

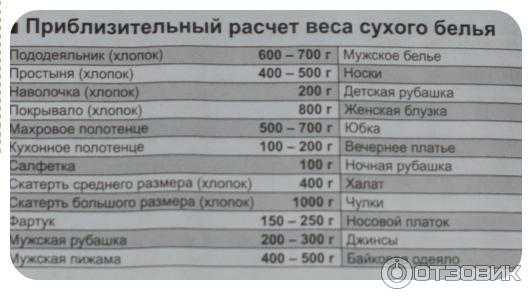

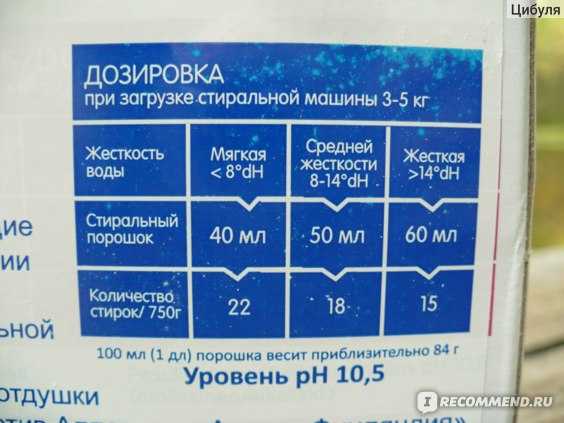

Расход с учетом жесткости воды и степени загрязнения для стирки в машинах-автоматах при загрузке 4 — 5кг:

Слабозагр Среднезагр Сильнозагр.

80/120/140 100/140/160 120/160/200

Рекомендуемая температура стирки 60-90˚С.

! При стирке детского белья, рекомендуем проводить дополнительную операцию полоскания.

Данные расходы стирального порошка являются рекомендуемыми.

Конкретный расход стирального порошка определяется технологическими картами учреждения, осуществляющими стирку, которые составляются с учетом характера и степени загрязнения белья, жесткости воды, марки стиральной машины.

Меры предосторожности:

Хранить в недоступном для детей месте.

Применять в соответствии с назначением.

В случае попадания в глаза немедленно промыть большим количеством воды.

При чувствительной коже, ограничить контакт со стиральным порошком, применять индивидуальные средства защиты.

При стирке соблюдайте рекомендации, указанные на ярлыках одежды и в паспорте стиральной машины.

Можно применять для стирки всех типов тканей, кроме шерсти и шелка.

Перед применением рассортируйте вещи по цвету, типу ткани и степени загрязнения.

Рекомендуется не перегружать стиральную машину.

Способ получения агломератов поверхностно-активных моющих средств LAS низкой плотности с использованием микроволнового нагрева

Сандху, М.Ю., Салех, Ф.С., Африди, С. и др. (еще 2 автора) (2018) Процесс изготовления агломератов поверхностно-активных моющих средств LAS низкой плотности с использованием микроволнового нагрева. Порошковая технология, 326. стр. 32-36. ISSN 0032-5910

Abstract

Внутренняя структура агломератов моющих поверхностно-активных веществ модифицируется с использованием электромагнитного нагрева для получения конечного продукта с более низкой объемной плотностью. Агломераты нагреваются в аппликаторе микроволнового нагрева мощностью 1,8 кВт, работающем в нелицензируемой полосе частот ISM 2450 МГц. Плотность агломератов значительно снижается при воздействии электромагнитных полей большой мощности. Исследовано влияние ряда технологических переменных, таких как исходное содержание влаги на подводимой мощности, на объемную плотность частиц моющего средства. Три различных уровня входной мощности (500 Вт, 1 кВт и 1,6 кВт) применяются к агломератам, и было замечено, что более высокие входные мощности очень быстро повышают температуру агломератов, тем самым сокращая необходимое время пребывания образца. Агломераты, подвергшиеся наибольшей подводимой мощности (1,6 кВт), имели наименьшую объемную плотность. Температурный профиль и время пребывания агломератов при нагреве непрерывно регистрировали. Экспериментальные результаты, полученные в ходе лабораторного процесса, будут использованы для разработки полномасштабного аппликатора непрерывного действия.

Плотность агломератов значительно снижается при воздействии электромагнитных полей большой мощности. Исследовано влияние ряда технологических переменных, таких как исходное содержание влаги на подводимой мощности, на объемную плотность частиц моющего средства. Три различных уровня входной мощности (500 Вт, 1 кВт и 1,6 кВт) применяются к агломератам, и было замечено, что более высокие входные мощности очень быстро повышают температуру агломератов, тем самым сокращая необходимое время пребывания образца. Агломераты, подвергшиеся наибольшей подводимой мощности (1,6 кВт), имели наименьшую объемную плотность. Температурный профиль и время пребывания агломератов при нагреве непрерывно регистрировали. Экспериментальные результаты, полученные в ходе лабораторного процесса, будут использованы для разработки полномасштабного аппликатора непрерывного действия.

Метаданные

| Авторы/Создатели: |

|

|---|---|

| Авторские права, издатель и дополнительная информация: | (c) 2017 Elsevier B.V. Все права защищены. Это авторская версия статьи, опубликованной в журнале Powder Technology. Загружено в соответствии с политикой самоархивирования издателя. |

| Ключевые слова: | Микроволновый нагрев; Объемная плотность; пористость; Пыхтение в микроволновке; Моющие агломераты |

| Даты: |

|

| Учреждение: | Университет Лидса |

| Академические единицы: | Университет Лидса > Факультет инженерных и физических наук (Лидс) > Школа электроники и электротехники (Лидс) |

| Вносящий пользователь: | Симплектические публикации |

| Дата депонирования: | 26 июн 2018 11:12 |

| Последнее изменение: | 06 дек 2018 01:38 |

| Статус: | Опубликовано |

| Издатель: | Эльзевир |

| Идентификационный номер: | https://doi. org/10.1016/j.powtec.2017.12.035 org/10.1016/j.powtec.2017.12.035 |

| Связанные URL: |

|

Скачать

Принятая версия

Общий доступ / Экспорт

RDF+XMLBibTeXRIOXX2 XMLRDF+N-TriplesDublin CoreAtomSimple MetadataReferMETSHTML CitationASCII CitationRIOXX2 CC0OpenURL ContextObjectWRRIOXX2 XMLEndNoteMODSOpenURL ContextObject in SpanMPEG-21 DIDLReference Manager 9RDF025 06

Патент США на способ приготовления композиции твердого моющего средства для стирки, содержащей силикатную соль легкой плотности Патент (Патент № 7,727,947, выдан 1 июня 2010 г.)

0131

Настоящее изобретение относится к композиции твердого моющего средства для стирки, содержащей силикатную соль легкой плотности. Настоящее изобретение также относится к способу приготовления композиции твердого моющего средства для стирки, включающей силикатную соль легкой плотности.

Настоящее изобретение также относится к способу приготовления композиции твердого моющего средства для стирки, включающей силикатную соль легкой плотности.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В последнее время в производстве твердых моющих средств для стирки наблюдается тенденция к химическому уплотнению рецептуры путем удаления по меньшей мере большей части, а предпочтительно всего, цеолита. Однако оказалось трудным изготовить эти химически уплотненные твердые композиции моющих средств для стирки.

Изобретатели обнаружили, что включение силикатной соли низкой плотности в эти химически уплотненные составы позволяет производить их с использованием традиционных периодических процессов и даже периодических процессов с одним смесителем. В то время как известно включение силикатной соли в композиции моющих средств для стирки, до настоящего изобретения не было известно о включении силикатной соли, которая имеет низкую объемную плотность и очень малый средневзвешенный размер частиц, в рецептуру, которая была химически модифицирована. уплотняют путем удаления по меньшей мере большей части, а предпочтительно всего, цеолита с расчетом на то, что такие химически уплотненные композиции моющих средств могут быть получены с использованием традиционных периодических процессов и даже периодических процессов с одним смесителем.

уплотняют путем удаления по меньшей мере большей части, а предпочтительно всего, цеолита с расчетом на то, что такие химически уплотненные композиции моющих средств могут быть получены с использованием традиционных периодических процессов и даже периодических процессов с одним смесителем.

Патент США. US 3472784 относится к сыпучему составу моющего средства в виде частиц, который получают путем смешивания жидкой кислотной формы анионогенного поверхностно-активного вещества с водорастворимым щелочным материалом; силикатная соль включена в приведенные в качестве примера композиции моющих средств.

Патент США. № 3597361 относится к способу получения агломератов ингредиентов сухих моющих средств; жидкий силикат натрия используется в приведенном в качестве примера способе.

Патент США. № 3625902 относится к способу получения агломератов моющих ингредиентов; жидкий N-силикат и силикат магния включены в приведенный в качестве примера агломерированный домашний состав для автоматического мытья посуды.

Патент США. US 4501499 относится к агломератору, который предположительно полезен для однородного агломерирования сырья, состоящего из сухой смеси коллоидного кремнезема и карбоната натрия и влажной смеси неионогенного детергента и полиэтиленгликоля, для образования агломерированного детергента при смешивании.

Патент США. 4919847 относится к моющей композиции в виде частиц; приведенные в качестве примеров композиции содержат силикатную соль.

WO 96/04359 относится к способу производства моющих порошков, в котором LAS-кислоту нейтрализуют в псевдоожиженном слое; силикат щелочного металла включен в пример композиции 10 и также описан как один из нескольких материалов, которые являются подходящими добавками для повышения текучести в этом процессе с псевдоожиженным слоем.

WO 97/12956 относится к способу изготовления композиции моющего средства низкой плотности путем агломерации с гидратированной солью; силикатные соли описаны наряду с многочисленными другими ингредиентами как подходящие дополнительные ингредиенты для моющих средств.

WO97/22685, WO98/58046, WO98/58047, WO99/00475, WO03/016453 и WO03/016454 относятся к процессам с псевдоожиженным слоем, в которых кристаллические или аморфные силикаты щелочных металлов описываются как один из нескольких материалов, подходящих для течения. вспомогательные вещества и/или наслаивающие агенты в таких процессах с псевдоожиженным слоем.

WO 97/30145 относится к способу изготовления композиции моющего средства низкой плотности путем агломерации с неорганической двойной солью. Силикатная соль является одним из многочисленных ингредиентов, которые упоминаются как подходящие добавки, которые можно использовать в процессе.

WO 97/43399 относится к способу изготовления композиции моющего средства низкой плотности путем агломерации с последующим диэлектрическим нагревом; силикатные соли описаны наряду с многочисленными другими ингредиентами как подходящие дополнительные ингредиенты для моющих средств.

WO 98/14549 и WO 98/14550 относятся к небашенным процессам непрерывного приготовления гранулированных моющих композиций низкой плотности; кристаллический слоистый силикат описывается как один из нескольких подходящих мелкодисперсных порошков, которые используются в качестве материала покрытия в процессе.

WO 99/03966 относится к способу изготовления композиции моющего средства низкой плотности путем регулирования высоты сопла в сушилке с псевдоожиженным слоем; силикат натрия включен в приведенную в качестве примера композицию.

WO00/24859относится к частицам моющих средств и способам их получения; силикатные соли приведены в качестве подходящего ингредиента для включения в примеры моющих композиций.

WO 00/37605 относится к способу изготовления композиции моющего средства с низкой объемной плотностью путем агломерации; силикатные соли описаны наряду с многочисленными другими ингредиентами как подходящие дополнительные ингредиенты для моющих средств.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает композицию твердого моющего средства для стирки и способ ее получения, как определено формулой изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Композиция твердого моющего средства для стирки

Композиция твердого моющего средства для стирки имеет объемную плотность 600 г/л или менее, предпочтительно 500 г/л или менее, или 450 г/л или менее, или 400 г/л или менее, или даже 350 г/л или менее. Метод измерения объемной плотности порошка более подробно описан ниже.

Метод измерения объемной плотности порошка более подробно описан ниже.

Композиция твердого моющего средства для стирки обычно имеет прочность на слипание от 5 Н до 20 Н.

Композиция твердого моющего средства для стирки обычно содержит от 3 до 10 мас.% воды. Способ определения уровня влажности композиции твердого моющего средства для стирки более подробно описан ниже.

Силикатная соль легкой плотности

Композиция содержит силикатную соль легкой плотности. В одном аспекте композиция содержит от 1 мас.% до 40 мас.% силикатной соли легкой плотности. В одном аспекте силикатная соль легкой плотности имеет объемную плотность менее 200 г/л, или менее 150 г/л, или менее 100 г/л. В одном аспекте силикат легкой плотности имеет средневзвешенный размер частиц менее 300 микрометров, или менее 200 микрометров, или даже менее 100 микрометров. Как правило, силикатная соль легкой плотности может быть получена или получена в процессе мгновенной сушки.

Обычно силикатная соль легкой плотности представляет собой силикат натрия.

Моющее поверхностно-активное вещество

Композиция содержит от 5 до 60 мас.% моющего поверхностно-активного вещества. Моющее поверхностно-активное вещество может быть выбрано из анионных моющих поверхностно-активных веществ, катионных моющих поверхностно-активных веществ, неионогенных моющих поверхностно-активных веществ, цвиттерионных моющих поверхностно-активных веществ, амфотерных моющих поверхностно-активных веществ и их смесей.

Моющее поверхностно-активное вещество предпочтительно включает анионное моющее поверхностно-активное вещество. Подходящими анионными моющими поверхностно-активными веществами являются алкоксилированные спиртосульфатные анионные моющие поверхностно-активные вещества, такие как линейные или разветвленные, замещенные или незамещенные этоксилированные C 12-18 сульфаты спиртов, имеющие среднюю степень этоксилирования от 1 до 10, предпочтительно от 3 до 7. Другими подходящими анионными моющими поверхностно-активными веществами являются алкилбензолсульфонатные анионные моющие поверхностно-активные вещества, такие как линейные или разветвленные, замещенные или незамещенные C 8- 18 алкилбензолсульфонаты, предпочтительно линейные незамещенные C 10-13 алкилбензолсульфонаты. Другими подходящими анионогенными моющими поверхностно-активными веществами являются алкилсульфаты, алкилсульфонаты, алкилфосфаты, алкилфосфонаты, алкилкарбоксилаты или любые их смеси.

Другими подходящими анионными моющими поверхностно-активными веществами являются алкилбензолсульфонатные анионные моющие поверхностно-активные вещества, такие как линейные или разветвленные, замещенные или незамещенные C 8- 18 алкилбензолсульфонаты, предпочтительно линейные незамещенные C 10-13 алкилбензолсульфонаты. Другими подходящими анионогенными моющими поверхностно-активными веществами являются алкилсульфаты, алкилсульфонаты, алкилфосфаты, алкилфосфонаты, алкилкарбоксилаты или любые их смеси.

Моющее поверхностно-активное вещество может также включать неионогенное моющее поверхностно-активное вещество. Подходящие неионогенные моющие поверхностно-активные вещества выбирают из: C 8-18 алкилалкоксилированных спиртов, имеющих среднюю степень алкоксилирования от 1 до 20, предпочтительно от 3 до 10, наиболее предпочтительными являются C 12-18 алкилэтоксилированные спирты, имеющие средняя степень алкоксилирования от 3 до 10; и их смеси.

Моющее поверхностно-активное вещество может также включать катионное моющее поверхностно-активное вещество. Предпочтительными катионными моющими поверхностно-активными веществами являются моно-C 6-18 алкилмоно-гидроксиэтилдиметилчетвертичные хлориды аммония, более предпочтительны моно-С 8-10 алкилмоно-гидроксиэтилдиметилчетвертичный аммоний хлорид, моно-С 10-12 хлорид диметилчетвертичного аммония и хлорид моно-C 10 алкилмоногидроксиэтилдиметилчетвертичного аммония.

Карбонатная соль

Композиция содержит от 0 до 50 мас.% карбонатной соли. Предпочтительной карбонатной солью является карбонат натрия, бикарбонат натрия и их смесь. Наиболее предпочтительной карбонатной солью является карбонат натрия.

Сульфатная соль

Композиция содержит от 0 до 40 мас.% сульфатной соли. Предпочтительной сульфатной солью является сульфат натрия.

Фосфатный модификатор

Композиция содержит от 0 до 30 мас. % фосфатного модификатора. Может быть даже предпочтительно, чтобы композиция по существу не содержала фосфатного структурообразователя. Под практическим отсутствием фосфатного модификатора обычно подразумевается, что композиция не содержит преднамеренно добавленного фосфатного модификатора. Это особенно предпочтительно, если желательно, чтобы композиция имела очень хороший экологический профиль. Фосфатсодержащие добавки включают триполифосфат натрия.

% фосфатного модификатора. Может быть даже предпочтительно, чтобы композиция по существу не содержала фосфатного структурообразователя. Под практическим отсутствием фосфатного модификатора обычно подразумевается, что композиция не содержит преднамеренно добавленного фосфатного модификатора. Это особенно предпочтительно, если желательно, чтобы композиция имела очень хороший экологический профиль. Фосфатсодержащие добавки включают триполифосфат натрия.

Цеолитовый модификатор

Композиция содержит от 0 до 5 мас.% цеолитового модификатора. Может быть даже предпочтительно, чтобы композиция по существу не содержала цеолитного структурообразователя. Под практическим отсутствием цеолитного модификатора обычно подразумевается, что композиция не содержит преднамеренно добавленного цеолитного модификатора. Это особенно предпочтительно, если желательно, чтобы композиция была очень хорошо растворима в воде, чтобы свести к минимуму количество нерастворимых в воде остатков (например, которые могут осаждаться на поверхности ткани), а также когда крайне желательно иметь прозрачную моющий раствор. Цеолитовые структурообразователи включают цеолит А, цеолит Х, цеолит Р и цеолит МАР.

Цеолитовые структурообразователи включают цеолит А, цеолит Х, цеолит Р и цеолит МАР.

Дополнительные ингредиенты моющих средств

Композиция может содержать дополнительные ингредиенты моющих средств. Подходящие дополнительные моющие ингредиенты выбирают из: источника пероксигена, такого как соли перкарбоната и/или соли пербората, предпочтительно перкарбоната натрия, источника пероксигена предпочтительно, по крайней мере, частично покрытого, предпочтительно полностью покрытого материалом покрытия, таким как карбонатная соль , сульфатная соль, силикатная соль, боросиликат или их смеси, включая смешанные соли; активаторы отбеливания, такие как тетраацетилэтилендиамин, оксибензолсульфонат, активаторы отбеливания, такие как нонаноилоксибензолсульфонат, капролактамовые активаторы отбеливания, имидные активаторы отбеливания, такие как N-нонаноил-N-метилацетамид, предварительно полученные надкислоты, такие как N,N-фталоиламинопероксикапроновая кислота, нониламидопероксиадипин кислота или дибензоилпероксид; полимерные карбоксилаты, предпочтительно сополимеры малеиновой и акриловой кислот и их соли; ферменты, такие как амилазы, карбогидразы, целлюлазы, лакказы, липазы, оксидазы, пероксидазы, протеазы, пектатлиазы и маннаназы; пеноподавляющие системы, такие как пеноподавители на основе силикона; флуоресцентные отбеливающие агенты; фотоотбеливатель; агенты для смягчения ткани, такие как глина, силикон и/или соединения четвертичного аммония; флокулянты, такие как полиэтиленоксид; ингибиторы переноса красителя, такие как поливинилпирролидон, поли-4-винилпиридин-N-оксид и/или сополимер винилпирролидона и винилимидазола; компоненты целостности ткани, такие как гидрофобно модифицированная целлюлоза и олигомеры, полученные путем конденсации имидазола и эпихлоргидрина; диспергаторы почвы и вещества, препятствующие повторному отложению почвы, такие как алкоксилированные полиамины и этоксилированные полимеры этиленимина; компоненты против повторного отложения, такие как карбоксиметилцеллюлоза и сложные полиэфиры; духи; сульфаминовая кислота или ее соли; лимонная кислота или ее соли; и красители, такие как оранжевый краситель, синий краситель, зеленый краситель, пурпурный краситель, розовый краситель или любая их смесь.

Периодический процесс приготовления моющей композиции

В одном из аспектов настоящего изобретения предложен периодический процесс приготовления моющей композиции, включающий стадии: (i) введения исходных материалов в смеситель и смешивание для получения первой композиции материала, при этом первая композиция материала предпочтительно имеет прочность лепешки от 20 Н до 80 Н; и (ii) введение твердого материала в виде частиц, предпочтительно имеющего объемную плотность менее 200 г/л и предпочтительно средневзвешенный размер частиц менее 100 микрометров, в смеситель и перемешивание с образованием твердой моющей композиции, где предпочтительно осадок прочность композиции твердого моющего средства меньше прочности кека первой композиции вещества.

Как правило, жидкий материал вводят в смеситель вместе с твердым дисперсным материалом на стадии (ii). Как правило, жидкий материал содержит кислотный анионный моющий предшественник поверхностно-активного вещества. Обычно твердый дисперсный материал стадии (ii) представляет собой силикатную соль легкой плотности. Как правило, первую порцию силикатной соли малой плотности дозируют в смеситель на стадии (i), а вторую порцию силикатной соли малой плотности затем дозируют в смеситель на стадии (ii).

Обычно твердый дисперсный материал стадии (ii) представляет собой силикатную соль легкой плотности. Как правило, первую порцию силикатной соли малой плотности дозируют в смеситель на стадии (i), а вторую порцию силикатной соли малой плотности затем дозируют в смеситель на стадии (ii).

Способ приготовления моющей композиции

В одном из аспектов настоящего изобретения предложен способ приготовления моющей композиции, в котором исходный материал на основе силикатной соли сушат распылением в башне распылительной сушки до образуют силикатную соль легкой плотности, предпочтительно имеющую насыпную плотность менее 200 г/л и предпочтительно средневесовой размер частиц менее 100 микрометров.

Метод измерения объемной плотности порошка

Насыпную плотность обычно определяют следующим методом:

Резюме: Градуированный цилиндр объемом 500 мл наполняют порошком, измеряют массу образца и рассчитывают насыпную плотность порошка в г/л.

Оборудование:

- 1. Весы. Весы имеют чувствительность 0,5 г.

- 2. Градуированный цилиндр. Градуированный цилиндр имеет емкость 500 мл. Цилиндр калибруют на отметке 500 мл, используя 500 г воды при 20°С. Цилиндр отрезают по отметке 500 мл и шлифуют.

- 3. Воронка. Воронка представляет собой цилиндрический конус с верхним отверстием диаметром 110 мм, нижним отверстием диаметром 40 мм и боковыми сторонами, имеющими наклон 76,4° к горизонтали.

- 4. Шпатель. Шпатель представляет собой плоскую металлическую деталь, длина которой не менее чем в 1,5 раза превышает диаметр градуированного цилиндра.

- 5. Стакан. Стакан имеет емкость 600 мл.

- 6. Лоток. Лоток представляет собой металлический или пластиковый квадрат, гладкий и ровный, а длина его стороны не менее чем в 2 раза превышает диаметр градуированного цилиндра.

- 7.

Подставка для колец.

Подставка для колец. - 8. Кольцевой зажим.

- 9. Ворота металлические. Металлический затвор представляет собой гладкий круглый диск, имеющий диаметр не менее, чем диаметр нижнего отверстия воронки.

Условия: Процедуру проводят в помещении при температуре 20°С, давлении 1×10 5 Нм -2 и относительной влажности 25%.

Процедура: - 1. Взвесьте мерный цилиндр с точностью до 0,5 г с помощью весов. Поместите градуированный цилиндр в лоток так, чтобы он располагался горизонтально отверстием вверх.

- 2. Поддержите воронку кольцевым зажимом, который затем прикрепите к кольцевой стойке таким образом, чтобы верхняя часть воронки была горизонтальной и жесткой. Отрегулируйте высоту воронки так, чтобы ее нижнее положение было на 38 мм выше центра верхней части мерного цилиндра.

- 3. Поддержите металлическую заслонку так, чтобы она плотно закрывала нижнее отверстие воронки.

- 4. Полностью заполните химический стакан образцом порошка 24-часовой выдержки и засыпьте образец порошка в верхнее отверстие воронки с высоты 2 см над верхом воронки.

- 5. Оставьте образец порошка в воронке на 10 секунд, а затем быстро и полностью снимите металлическую заслонку, чтобы открыть нижнее отверстие воронки и позволить образцу порошка упасть в градуированный цилиндр таким образом, чтобы он полностью заполняет градуированный цилиндр и образует перекрытие. К градуированному цилиндру не прикладывается никакая другая внешняя сила, такая как постукивание, перемещение, прикосновение, встряхивание и т. д., кроме потока образца порошка. Это делается для того, чтобы свести к минимуму любое дальнейшее уплотнение образца порошка.

- 6. Оставьте образец порошка в градуированном цилиндре на 10 секунд, а затем аккуратно удалите верхнюю часть с помощью плоского края шпателя, чтобы градуированный цилиндр был точно заполнен. К градуированному цилиндру не применяется никакая другая внешняя сила, такая как постукивание, перемещение, прикосновение, встряхивание и т.

д., кроме осторожного удаления верхней крышки. Это делается для того, чтобы свести к минимуму любое дальнейшее уплотнение образца порошка.

д., кроме осторожного удаления верхней крышки. Это делается для того, чтобы свести к минимуму любое дальнейшее уплотнение образца порошка. - 7. Немедленно и осторожно перенесите градуированный цилиндр на весы, не рассыпая образец порошка. Определить вес мерного цилиндра и содержание в нем порошка с точностью до 0,5 г.

- 8. Рассчитайте массу образца порошка в мерном цилиндре, вычитая вес мерного цилиндра, измеренный на шаге 1, из веса мерного цилиндра и содержания в нем образца порошка, измеренного на шаге 7.

- 9. Немедленно повторите шаги с 1 по 8 с двумя другими образцами порошка-реплики.

- 10. Определите средний вес всех трех образцов порошка.

- 11. Определите объемную плотность образца порошка в г/л, умножив средний вес, рассчитанный на шаге 10, на 2,0.

EXAMPLES

Definitions

- HLAS: C 11-13 linear alkyl benzene sulphonic acid (anionic surfactant acid precursor)

- LAS: Sodium C 11-13 linear alkyl benzene sulphonate (anionic surfactant)

Пример 1

- Лопастной миксер F20 Bella включен и работает с максимальной скоростью 1,4 мс −1 .

- Стадия (i) 1642 г легкого карбоната натрия и 500 г силиката натрия низкой плотности (объемная плотность 120 г/л, средневзвешенный размер частиц 240 микрометров) дозируют в лопастной смеситель F20 Bella для получения первой композиции вещества.

- Стадия (ii) 2450 г жидкости HLAS затем впрыскивают в лопастной смеситель F20 Bella через напорную форсунку Spray Systems 95/01 в течение четырех минут. Температура HLAS составляет 60°С. Одновременно с распылением HLAS в лопастной смеситель F20 Bella также дозируют 3483 г легкого карбоната натрия. Затем 710 г 47 мас.% активного водного раствора полимера распыляют в лопастной смеситель F20 Bella через напорную форсунку Spray Systems 95/01. 2707 г сульфата натрия, 1674 г силиката натрия низкой плотности (объемная плотность 120 г/л) и 156 г второстепенных сухих ингредиентов (включая отбеливатели, сульфат магния и порошок карбоксиметилцеллюлозы) затем дозируют в лопастной смеситель F20 Bella. Общее время добавления всех вышеперечисленных ингредиентов составляет семь минут.

Состав твердого моющего средства для стирки, сформированный в лопастном смесителе F20 Bella, затем собирают из лопастного смесителя. Насыпная плотность композиции твердого моющего средства для стирки составляет менее 600 г/л и имеет следующий состав:

Состав твердого моющего средства для стирки, сформированный в лопастном смесителе F20 Bella, затем собирают из лопастного смесителя. Насыпная плотность композиции твердого моющего средства для стирки составляет менее 600 г/л и имеет следующий состав: - 20,5 мас. % LAS

- 35,6 мас. % Натрие карбонат

- 16,5 мас. % Силикат натрия

- 20,6 мас. % и значения, раскрытые в данном документе, не следует понимать как строго ограниченные указанными точными числовыми значениями. Вместо этого, если не указано иное, каждое такое измерение предназначено для обозначения как указанного значения, так и функционально эквивалентного диапазона, окружающего это значение. Например, размер, указанный как «40 мм», означает «около 40 мм».

Каждый документ, цитируемый в настоящем документе, включая любые перекрестные ссылки или связанные патенты или заявки, настоящим включается в настоящий документ посредством ссылки во всей своей полноте, если это прямо не исключено или ограничено иным образом.

org/0000-0002-4246-6971

org/0000-0002-4246-6971 Подставка для колец.

Подставка для колец.

д., кроме осторожного удаления верхней крышки. Это делается для того, чтобы свести к минимуму любое дальнейшее уплотнение образца порошка.

д., кроме осторожного удаления верхней крышки. Это делается для того, чтобы свести к минимуму любое дальнейшее уплотнение образца порошка.

Состав твердого моющего средства для стирки, сформированный в лопастном смесителе F20 Bella, затем собирают из лопастного смесителя. Насыпная плотность композиции твердого моющего средства для стирки составляет менее 600 г/л и имеет следующий состав:

Состав твердого моющего средства для стирки, сформированный в лопастном смесителе F20 Bella, затем собирают из лопастного смесителя. Насыпная плотность композиции твердого моющего средства для стирки составляет менее 600 г/л и имеет следующий состав: