Самодельный токарный станок из двигателя стиральной машины

Самодельный токарный станок для работы по дереву, сделанный из подручных материалов. Подробное описание изготовления станка с фото, всех узлов и деталей.

Приветствую любителей самоделок! Сегодня мы рассмотрим довольно интересный токарный станок сделанный своими руками одним из умельцев.

Конструкция станка проста и практична, в качестве силового агрегата используется двигатель от стиральной машины, также сделана понижающая ременная передача, получается неплохой крутящий момент, которого для станка хватает с головой.

Давайте рассмотрим самоделку более подробно.

Использованы материалы:

- — электродвигатель от стиральной машины;

- — ремень и пара шкивов;

- — контроллер для управления оборотами электродвигателя;

- — резьбовые стержни;

- — болты, гайки, шайбы;

- — профильные трубы;

- — швеллер;

- — патрон от дрели;

- — куски круглых труб;

- — подшипники.

Далее на фото показан процесс изготовления самодельного токарного станка.

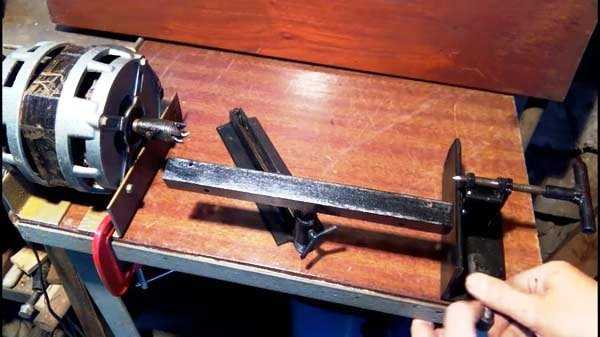

Начинаем с изготовления станины.

Для изготовления станины нам понадобится два куска швеллера.

Свариваем швеллеры на концах кусками толстой листовой стали.

Ножки для станины, также сделаем из швеллеров.

Теперь сделаем переднюю бабку для станка.

В качестве стойки для бабки, автор приварил два куска прямоугольной профильной трубы к станине и сделал наверху прорези для установки втулки.

Втулка делается довольно просто, нам понадобится резьбовой стержень, гайки и два подшипника. В качестве корпуса автор использовал кусок круглой трубы подходящего диаметра. Подшипники нужно надежно зажать в трубе, для этого трубу разрезаем вдоль и затем зажимаем в тисках вместе с подшипниками.

Завариваем стык. Вот и все, теперь готовую втулку нужно надежно приварить к стойке.

На ось устанавливаем шкив для ременной передачи.

Задняя бабка изготавливается примерно так, как и передняя, только вместо втулки с подшипниками сюда устанавливаются гайки и резьбовой стержень с ручкой. Бабка должна ездить по станине, для этого нужно сделать удобную систему фиксации. Автор использует эксцентриковый узел, чтобы быстро и просто фиксировать или отпускать бабку, когда это нужно. Основной бабки является кусок толстой листовой стали.

Задняя бабка готова.

Теперь нужно изготовить подручник.

Нам понадобится два уголка или швеллер подходящего размера, это детали понадобятся для основы, которая будет устанавливаться на станину. Автор сваривает два уголка, чтобы получить швеллер нужного размера. Торцы изделия завариваем листовой сталью. Внутри детали проходит труба, которая закреплена на оси со смещением. В итоге здесь тоже получается эксцентриковый механизм, благодаря которому упор легким движением руки фиксируется на станине.

Автор сваривает два уголка, чтобы получить швеллер нужного размера. Торцы изделия завариваем листовой сталью. Внутри детали проходит труба, которая закреплена на оси со смещением. В итоге здесь тоже получается эксцентриковый механизм, благодаря которому упор легким движением руки фиксируется на станине.

Упор должен регулироваться и по высоте, для этого в качестве стойки автор использует кусок трубы, в которую вставляется другая труба, с расположенным на ней упором. Все это дело затягивается при помощи хомута в виде болта с гайкой.

Подручник готов.

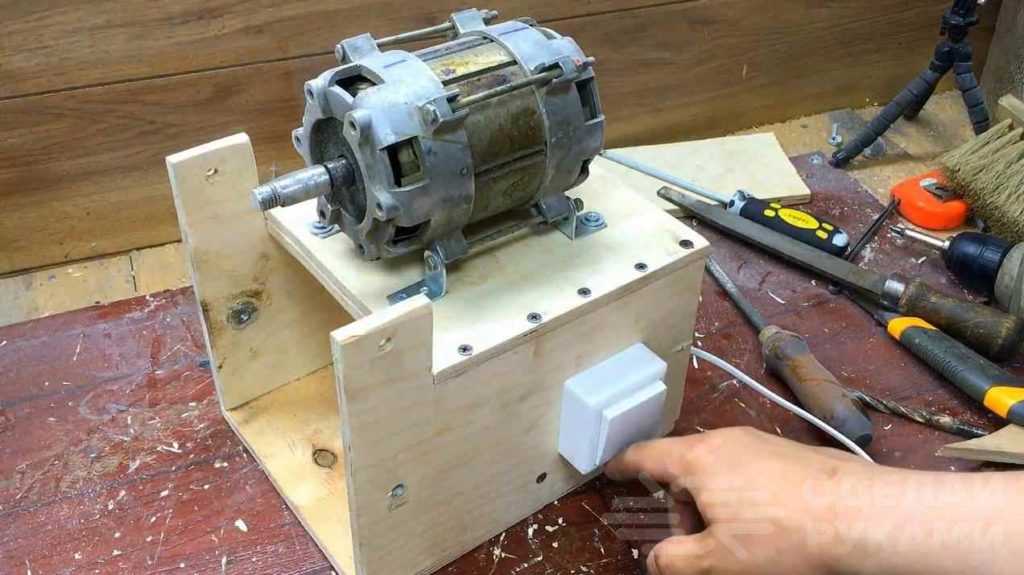

К станине крепим двигатель и устанавливаем шкив и ременную передачу. На двигателе есть два уха, для одного из них привариваем кусок трубы к станине подходящего диаметра. А напротив другого уха — устанавливается натяжитель в виде болта и гайки. Теперь можно установить ремень и натянуть его.

Делаем защитный кожух для ремня. Свариваем каркас вокруг двигателя и передней бабки из квадратной профильной трубы. К каркасу при помощи саморезов прикручиваем листовой металл. Получается аккуратно и надежно.

Электродвигатель подключаем к сети, через регулятор оборотов (можно приобрести на Алиэкспресс или в магазинах электро товаров). В итоге можно будет следить за оборотами и довольно точно их регулировать.

Токарный станок готов, осталось его покрасить и можно приступать к работе.

На дисплее показано количество оборотов электродвигателя, обороты регулируются небольшой ручкой, что очень удобно.

В завершении автор изготовил некоторые насадки для станка.

Для передней бабки предусмотрено две насадки, одна дисковая с отверстиями для крепления деталей различных габаритов и вторая насадка с шипами, позволяет устанавливать заготовки небольшого диаметра. На заднюю бабку устанавливается патрон от дрели с приваренной гайкой или обычный упор.

На заднюю бабку устанавливается патрон от дрели с приваренной гайкой или обычный упор.

На таком станке, можно изготавливать различные изделия из дерева — рукоятки для ручного инструмента, ножки для стульев, столов, декоративные элементы для деревянных лестниц и прочее.

В этом видео, также показан процесс изготовления этой самоделки:

Источник

Токарный станок из двигателя от стиральной машины

Токарный станок по дереву – мечта многих умельцев, занимающихся изготовлением поделок. Для тех, у кого нет свободных денег, она труднодостижима, потому может долго оставаться нереализованной. Хотя можно поискать в интернете идеи изготовления станка из подручных материалов и желаемое обретет реальностью. В результате появится возможность реализовать задуманные ранее проекты.

Сделать токарный станок можно, использовав, к примеру, двигатель от уже убитой временем стиральной машины. Он обычно асинхронный, от него можно получить 3000 и 400 об/минуту, что достаточно для работ с деревом.

С помощью станка можно будет шлифовать, рассверливать отверстия, резать и обтачивать деревянные заготовки. Основные его части, которые будут сделаны: рама; задняя и передняя бабки; подручник.

Передняя бабка из важнейших узлов станка. Он нее, как и от мощности мотора, зависят технические характеристики агрегата, размеры заготовок, которые будут доступны для обработки.

Изготавливают раму-корпус, используя отрезок швеллера №14. Из него вырезают отрезки длиной 30 и 26,5 см и сваривают концами, размещая куски под углом 90° один к другому. По оси меньшего отрезка (со стороны полок) устраивают отверстие, в котором должен разместиться разъем подшипникового узла.

Узел тоже берут из стиральной машины, подгоняя под нужные размеры. Устанавливают на отрезок швеллера, закрепляя болтами. При установке используют паронитовую прокладку. Из узла удаляют сальник, заменяя его упорным подшипником.

Устанавливают на отрезок швеллера, закрепляя болтами. При установке используют паронитовую прокладку. Из узла удаляют сальник, заменяя его упорным подшипником.

Изготавливают или заказывают шкив 7-сантиметрового диаметра и вал, на котором должны быть места для размещения подшипников. В пределах большего отрезка швеллера, между полками, делают основу, на которую устанавливают двигатель задней частью к швеллеру.

Занимаются задней бабкой. Два отрезка швеллера размещают стенками вверх параллельного друг другу. Соединяю четырьмя поперечными металлическими полосами.

В нижней части полученной конструкции приваривают две поперечные перегородки. В каждой размещают втулки размером 2(диаметр)х1,4(длина) см – одна на сварку, вторая – гайками.

Изготавливают под втулки вал со смещенным на 2 мм центром диаметром 2 см и цапфами 1,4 см. Из-за смещения центра он, при вращении, будет опускаться/подниматься. Размещение вала во втулках должно обеспечивать зазор, необходимый для зажимания/отпускания передней бабки.

Берут 3…4-сантиметровые отрезки трубы диаметром 2,1…2,3 см, приваривают их соосно к болтам М12 (к головкам). Сваривают между собой трубки. Конец вала, выходящий их трубки, снабжают рукояткой.

Собирают заднюю бабку. Ее поджимают гайками, обеспечивая фиксацию на опоре при повороте рукоятки на валу.

Делают пиноль, у которой должен быть вращающийся центр. Используют подшипники – один упорный, три прямых.

Пиноль делают из отрезков профильной трубы сечением 3х3 см, уменьшая их грани до размера 2,9х2,9. С одной стороны ее крепят стержнем 1,2-сантмиетровой длины, в другой – гайкой М12. На стержень напрессовывают все прямые подшипники.

Изготавливают корпус пиноли, используя трубу сечением 2,9х2,9 см. Один его конец закрывают пластинкой из металла, устраивая в ней центральное отверстие; во втором утраивают прорезь и приваривают гайку с барашком. Закручивая в последнюю болт, закрепляют пиноль.

Использую шпильку с резьбой М12 на одном конце, М8 – на другом. На последний накручивают маховик, крепят соответствующей гайкой.

Корпус снабжают двумя отрезками уголка и крепят ими к задней бабке. Последнюю настраивают так, чтобы ее ост бала на одной линии с осью передней бабки.

Изготавливают подручник с эксцентриковым зажимом. Пользуются штоком от амортизатора. Делают две втулки 2,6-саниметрового диаметра, устраивая на них ботики. Сверлят по два отверстия с диметрами 1,4, 1, 0 см с осями, смещенными от центра на 2 мм. Вблизи большего конца устраивают резьбовые отверстия, через которые втулки болтами крепятся к оси.

Готовят отрезок трубы с внутренним диаметром чуть меньше диаметра штока. К последнему приваривают стержень с нарезанной на конце резьбой М12.

Корпус делают габаритами 8х4 см из швеллера. Внутри снабжают двумя перегородками с отверстиями, в которые вваривают короткие (1,9 см) втулки с внутренним диаметром 26,5 мм.

Крепление подручника выполняют приваркой его к куску трубы, которую разрезают и снабжают на концах гайками и втулками. Зажим подручника происходит при вворачивании болта в последние.

Мотор подключают по схеме, в которой он выполняет роль пускового устройства. К входу переключателя подсоединяют питание, в одной цепи которого должен быть статор. К средним выходам подсоединяют якорь. Верхние клеммы соединяют крест-накрест с входными.

Двигатель, переднюю бабку закрывают защитным кожухом. На нем размещают регулятор оборотов.

Вот куча металла, необходимого для изготовления промежуточного вала. В основном просто угловое железо, которое я собрал из выброшенных каркасов кроватей. | |

После сварки кусков металла промежуточный вал обретает форму! Пока Дэйв Джинджери собирал свою сборку, он упомянул, что сварка происходит намного быстрее (не спорю). | |

Кажется, моя сварка улучшается! Конечно, это лучший сварной шов, остальные я вам не показываю! | |

Я получил этот отличный двигатель стиральной машины 1/2 л.с. 1725 об/мин от работающей стиральной машины! Забудь о чистой одежде, мне нужен токарный станок! На самом деле моя соседка оставила стиральную машину на улице, чтобы ее дочь забрала ее домой. Я думал, что она на самом деле выбрасывает его, поэтому я спросил, и она сказала мне, что я могу получить его, если ее дочь не придет в ближайшие несколько дней. Мне повезло, она так и не появилась! Ха! Думаю, ее дочери нравится метод стиральной доски… | |

Двигатель использовался в стиральной машине вертикально (валом и шкивом вниз), поэтому монтажные детали, подходящие для моего токарного станка, отсутствуют. | |

Вот готовая опора двигателя. Он состоит из двух отливок. Я взял за основу аналогичное крепление, которое я сделал из дерева, используя этот двигатель на самодельном токарном станке по дереву. Если вам интересно, я разобрал токарный станок по дереву, он был совсем не точным (я думаю, это то, что происходит, когда вы пытаетесь сварить шпиндель вместе…) | |

Вот двигатель на двухкомпонентном креплении двигателя, и посмотрите, как я установил его на промежуточный вал. Это болты 3/8-16, входящие в промежуточный вал. | |

Это вид на подшипники промежуточного вала. Я просто отлил несколько алюминиевых подшипников по показанным образцам. Нажмите на фото, чтобы увеличить изображение! | |

Внешний диаметр медной трубы 1/2 дюйма составляет 5/8 дюйма (такой же, как у вала, который я использую), поэтому внутренний диаметр и муфта также составляет 5/8 дюйма. идеальная импровизированная втулка!Все, что мне нужно было сделать, это выточить маленький выступ, который не дает трубам входить слишком далеко.Это должно продолжаться, по крайней мере, до тех пор, пока я не найду или не научусь обрабатывать бронзовые втулки, или, может быть, я оставлю это. | |

Здесь вы можете увидеть шкивы (я сам их отлил!) на промежуточном валу. Я купил ремень, соединяющий двигатель с подвесным (6-дюймовым) шкивом, в магазине автозапчастей. Как только токарный станок пройдет достаточное расстояние, я отливаю новые шкивы, очищаю их на токарном станке и заменяю эти. | |

Учитывая, что мне нужно будет взяться за рукоятку разблокировки промежуточного вала, чтобы изменить скорость ленты, я решил, что мог бы также использовать хороший, чтобы я мог переключать скорости с комфортом и стилем. Выкройка представляла собой кусок ручки разбитого зонта, который я нашел брошенным на стоянке после сильного ливня. Я просто обязан был иметь эту ручку! | |

Здесь вы можете увидеть прогресс токарного станка. Я построил для него небольшую подставку с двумя ящиками для деталей и принадлежностей, связанных с токарным станком. | |

Откуда у вас моторы?

Откуда у вас моторы?Меня часто спрашивают, где я беру моторы или где их можно купить. мотор. К сожалению, я не знаю действительно хорошего места, поэтому всякий раз, когда я сталкиваюсь с дешевым подержанным двигателем, который может подойти, я сохраняю его.

Но если ты не можешь дождаться, пока мотор пересечет твой путь,

Портовые перевозки, вероятно, ваш лучший выбор в США (или в Интернете),

а в Канаде это, наверное, Princess Auto. Или можно было купить

дешевый пылесборник только для двигателя.

Или можно было купить

дешевый пылесборник только для двигателя.

Но поскольку меня так часто спрашивают, где я беру моторы, вот некоторые моторов, которые я использовал для проектов, и откуда я их взял.

Это двигатель печи мощностью 1/2 л.с., 1750 об/мин, который

я использую на своей 16-дюймовой ленточной пиле.

Не уверен, откуда он,

, вероятно, со дворовой распродажи.

Еще один двигатель печи с ременным приводом на моем ленточно-шлифовальном станке

. Кажется, я подобрал его с обочины в день мусора

.

Старые двигатели печей с ременным приводом можно было использовать повторно. но с 19Все печи 80-х годов были с прямым приводом. Все мои двигатели печей с ременным приводом были с тех пор, как кто-то спас двигатель, когда их печь была заменена, а затем, годы спустя, выбросил или продал на дворовой распродаже.

Мотор 1/2 л. с. на моем токарном станке.

с. на моем токарном станке.

Это была удачная находка в день мусора.

Мотор 2/3 л.с. на моем маленьком

пылесборник. Я купил

действительно дрянную настольную пилу за 20 долларов только из-за этого двигателя.

Необычным для дрянной настольной пилы было то, что у нее был асинхронный двигатель

. Большинство дрянных настольных пил имеют универсальные двигатели,

непригоден для самодельных машин.

Очень тяжелый мотор 1,5 л.с. на моей первой самодельной ленточной пиле

. Этот изначально шел с моим токарным станком.

(на котором теперь установлен двигатель мощностью 1/2 л.с., показанный выше)

Помповый двигатель мощностью 1/3 л.с. Этот я выбрал из мусорного бака

за магазином товаров для дома, затем снял насос. Я использовал

на своей мясорубке для яблок.

а потом и мой самодельный токарный станок.

Вспомогательный двигатель мощностью 1/4 л. с. приводит в действие мой полировальный круг.

с. приводит в действие мой полировальный круг.

Этот пришел с дворовой распродажи.

Двигатель мощностью 1/4 л.с., питающий мой горизонтально-расточный станок

. Этот двигатель поставлялся с очень простым самодельным токарным станком по металлу

, доставшимся мне по наследству.

Двигатель насоса для бассейна мощностью 1 л.с. на моем

14-дюймовая ленточная пила. Мой сосед

поставил на бордюр. Сгорел термопредохранитель

, я заменил этот предохранитель на кусок припоя.

Двигатель сушилки для белья, от старой сушилки моего брата.

Удивительно мощный. Я построил воздуходувку с ним.

Этот двигатель подойдет и для небольшой ленточной пилы.

Двигатели от сушилок для белья и стиральных машин с вертикальной загрузкой хорошо использовать повторно, хотя это может быть трудно установить на них правильный шкив, и если вы вытащите их из стиральную машину, не выяснив, как она должна быть подключена, может быть трудно понять вне связи постфактум.

Моторы от стиральных машин с фронтальной загрузкой — универсальные моторы, и если вы не знаете, как подключить регулятор скорости к одному, непригодному для большинство самодельных машин.

Бесщеточный двигатель постоянного тока с прямым приводом. К сожалению,

Я не знаю, какие провода управляют каким сигналом для этого двигателя.

Обычный двигатель печи с прямым приводом будет проще в использовании.

Это мотор мощностью 2/3 л.с. от дрянной ленточной пилы Craftsman

с наклонной головкой

слишком расстраивает, чтобы

попытаться исправить. Я спас мотор.

Электродвигатель открывания гаражных ворот. Предположительно 1/2 л.с.

Проблема с этими двигателями в том, что они не предназначены для непрерывной работы, поэтому не рекомендуются.

Двигатель погружной помпы мощностью 1/3 л.с. Очень подходит.

И куча моторов в моей заначке. я предполагаю, что я

коллекционер моторов!

я предполагаю, что я

коллекционер моторов!

Со случайными двигателями из разных мест выяснить их может быть проблемой. Я сделал видео, выясняя один случайный экземпляр двигателя. Но если вы не разбираетесь в асинхронных двигателях, это видео вряд ли вам поможет, но это дает вам представление о том, что может потребоваться, чтобы выяснить какой-то случайный двигатель.

Не используйте универсальные двигатели

Большинство асинхронных двигателей подходят для самодельных машин. Однако универсальные двигатели подходят гораздо меньше. Универсальные двигатели используются в ручных инструментах, настольные пилы для рабочих площадок, кухонная техника, стиральные машины с фронтальной загрузкой, беговые дорожки, и пылесосы. Однако все, что должно работать тихо и в течение длительного времени, имеет тенденцию

асинхронный двигатель (или иногда бесщеточный двигатель постоянного тока).

Я на самом деле склеил детали вместе, а затем сварил их! Никаких хомутов не нужно! Вы слышали это здесь из Лаборатории…

Я на самом деле склеил детали вместе, а затем сварил их! Никаких хомутов не нужно! Вы слышали это здесь из Лаборатории…

Они называют их ремнями вентилятора. Они имеют ширину 3/8 дюйма, а не 1/2 дюйма (на которые рассчитаны шкивы). ) но в этом нет ничего страшного, ремни просто немного углубляются в канавки шкивов.

Они называют их ремнями вентилятора. Они имеют ширину 3/8 дюйма, а не 1/2 дюйма (на которые рассчитаны шкивы). ) но в этом нет ничего страшного, ремни просто немного углубляются в канавки шкивов. Он сделан в основном из фанеры 3/4 дюйма и обрезков пиломатериалов 2 X 4. Я планировал просто использовать обычные винты в качестве дешевых выдвижных ящиков, но решил сделать все возможное и побаловать себя … Поэтому я пошел в магазин за доллар и купил эти складные ручки для выдвижных ящиков из листового металла!

Он сделан в основном из фанеры 3/4 дюйма и обрезков пиломатериалов 2 X 4. Я планировал просто использовать обычные винты в качестве дешевых выдвижных ящиков, но решил сделать все возможное и побаловать себя … Поэтому я пошел в магазин за доллар и купил эти складные ручки для выдвижных ящиков из листового металла!