Станки из моторов от стиральной машины

Хоть в профессиональной мастерской, хоть в обычном гараже нередко требуется для каких-нибудь хозяйственных надобностей точно насверлить несколько отверстий в металле, дереве и других материалах. Обычная бытовая дрель для этого может не подойти, особенно когда нужна повышенная точность. На помощь может прийти сверлильный станок из стиральной машины, а точнее из двигателя стиралки, который можно сделать своими руками. Он обойдется вам совсем недорого. Именно об изготовлении такого станка пойдет речь в статье.

Основные детали

Прежде чем собирать сверлильный станок с применением двигателя от стиральной машины, необходимо четко уяснить правила техники безопасности, как при сборке, так при последующей эксплуатации подобного оборудования.

Помните! Работа с самодельным сверлильным станком может быть опасна для жизни и здоровья! Будьте предельно внимательны и не забывайте, что при отсутствии необходимых навыков не стоит браться за изготовление таких агрегатов.

Мы не призываем всех делать и использовать сверлильные станки и приводим данную информацию лишь в ознакомительных целях.

Итак, какие детали нужны для изготовления сверлильного станка? Условно все необходимые детали станка можно разделить на 3 группы: двигатель и приводной механизм, станина и механизм движения дрели в вертикальной плоскости, электронная начинка. В первую группу входят:

- коллекторный электромотор от стиральной машины автомат;

- шкив двигателя;

- шкив на вал дрели;

- клиновидный ремень.

Детали второй группы:

- стальной уголок 50 мм;

- стальная балка 30х60х30 см;

- квадратный лист металла 40х40 см;

- стальные скобы;

- старая рулевая рейка от ВАЗа восьмерки;

- крепеж;

- вал сверла;

- подшипники 6003 2RS;

- подшипники 8103;

- патрон от дрели;

- самодельная вертушка из трех шпилек, сваренных между собой.

И, наконец, детали третьей группы представлены электронной начинкой, которая будет управлять оборотами двигателя, чтобы сверлильный станок работал стабильно без сбоев. Проще всего использовать готовую микросхему TDA 1085, хотя могут быть и другие варианты.

Проще всего использовать готовую микросхему TDA 1085, хотя могут быть и другие варианты.

Механизм станка

Изготавливая сверлильный станок из двигателя стиралки и других моторов, самоделкины уже давно уяснили, что проще добиться желаемого, используя как можно больше стандартных штатных деталей. Пусть это сделает конструкцию несколько дороже, зато она будет надежнее и дольше прослужит, а главное собрать ее будет проще. Яркий пример – использование рулевой рейки от ВАЗа при изготовлении подвижного механизма. В сущности это и есть подвижный механизм, остается лишь придумать ему достойное обрамление.

На картинке выше вы видите начальный этап изготовления механизма сверлильного станка. Стальную балку мы надежно привариваем к листу металла, создавая, таким образом, надежную и крепкую станину. К стальной балке расположенной вертикально мы прикручиваем на болты со скобами рулевую рейку от ВАЗ 2108 так, как показано на рисунке.

Далее нетолстую стальную шпильку мы режем на 5 частей и свариваем из них вертушку. Можно купить готовую штатную вертушку от любого станка подходящих размеров.

Можно купить готовую штатную вертушку от любого станка подходящих размеров.

В данном случае у нас сразу возникли проблемы с креплением вертушки, и нам пришлось прорезать небольшую выемку в основании стальной балки.

Переходим к более сложному этапу, а именно к изготовлению основы подвижного механизма и частей самого механизма, без которого сверлильный станок не сможет функционировать. Отдельно эта часть станка демонстрируется на рисунке выше.

- Из обрезков уголка надо сделать прямоугольную раму с припуском с одной стороны, для крепежных элементов. На эти большие болты одеты подшипники, благодаря которым данный важнейший элемент конструкции как по рельсам будет двигаться вверх и вниз по балке.

- К раме сбоку привариваем еще один обрезок уголка, в котором нужно просверлить отверстие под болты. Ими рама прикручивается к подвижной рулевой рейке.

- Из двух обрезков уголка свариваем квадратный профиль, в тело которого мы вставим вал сверла с подшипниками.

Соответственно с одной стороны на вал будет одет патрон, а с другой шкив.

Соответственно с одной стороны на вал будет одет патрон, а с другой шкив.

Теперь нам осталось только прикрутить размещенную на картинке выше деталь к рулевой рейке. Получилась добротная основа, которая уже внешне напоминает сверлильный станок.

Мотор и его подключение

Подключение, проверка и регулировка оборотов двигателя стиральной машины неоднократно нами рассматривалось в рамках других публикаций, так что останавливаться на этом не будем. Отметим лишь, что перед тем как устанавливать двигатель на сверлильный станок, неплохо будет проверить его на работоспособность.

Итак, из уголков свариваем раму, на которую сажаем двигатель и прикручиваем данную конструкцию сбоку на подвижный механизм сверлильного станка. Предварительно сажаем на вал двигателя шкив.

Теперь нам остается натянуть между шкивами приводной ремень, подключить двигатель к плате микросхемы TDA 1085, запитать станок от бытовой электрической сети и можно испытывать новый сверлильный станок, который вам с большим трудом удалось сделать.

Важно! Подключая микросхему к двигателю, не забудьте защитить ее пластиковым корпусом, мало ли что в нее может отлететь в мастерской во время работы.

В заключение отметим, сделать сверлильный станок с применением мотора от отслужившей стиральной машины вполне можно, если иметь правильные руки, большое желание и мастерскую с соответствующим оборудованием. Такой станок «обойдется в три копейки, а работать будет на три рубля». Удачи!

- Поделитесь своим мнением — оставьте комментарий

Как сделать простенький самодельный шлифовальный станок с двигателем от стиральной машины

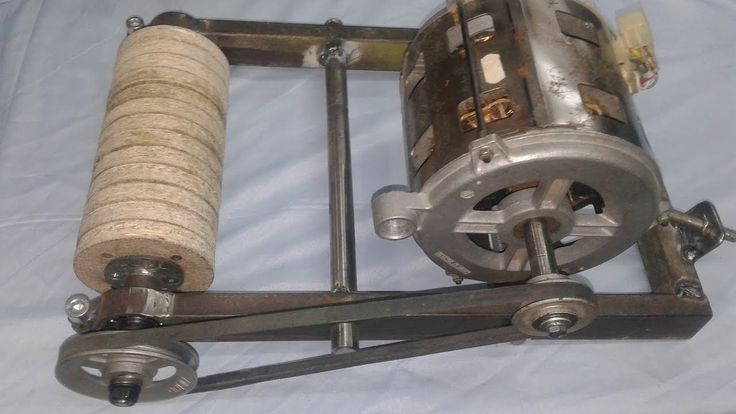

Ну, вот и ещё один двигатель от стиральной машины нашел применение. Доделал сегодня очередной шлифовальный станочек. О том, как использовал два других (из имевшихся четырех) написано ТУТ и ЗДЕСЬ.

Доделал сегодня очередной шлифовальный станочек. О том, как использовал два других (из имевшихся четырех) написано ТУТ и ЗДЕСЬ.

Остался ещё один движок, но у него ещё есть небольшая неисправность — отвалился проводок, ведущий к щетке; надо будет припаять, прежде, чем и его пустить в дело.

Этот самодельный станок сделан на основе двигателя от стиральной машины советского производства.

Была раньше такая серия стиральных машин (круглых) — «Волга», Ока, Урал и т.п. Без какой-бы то ни было автоматики и без центрифуги для отжима белья (стояла ручная отжималка с двумя валиками, между которыми прокатывалось белье). Один двигатель в нижней части через ременную передачу крутил вал с активатором, который и гонял воду в баке. Движок у неё был достаточно мощный и на его базе у меня уже много лет в мастерской работает электронаждак.

По крайней мере, на табличке движка можно прочитать год его производства — 1987. Мощность 180 Вт, число оборотов — 1350 в минуту.

Мощность 180 Вт, число оборотов — 1350 в минуту.

Крепление двигателя на стиральной машине предусматривалось к раме четырьмя болтами, под которые предусмотрены отверстия с резьбой М8 на передней крышке.

Это облегчило мне задачу при креплении двигателя на на толстой доске.

Я лишь сделал в ней стамеской небольшой углубление под нижнюю часть (овальную) двигателя, подложил квадратик толстой резины (от автомобильной камеры), а основание для крепления на болты вырезал из старого пильного диска (часть которого уже как-то использовал для изготовления резцов по дереву, но они не понравились).

Центральное отверстие пильного диска предназначено для вала, а для болтов крепления к двигателю и для саморезов, которыми получившаяся из этого диска «рама» крепится к доске-основанию, насверлил электродрелью.

Заднюю же часть электродвигателя закрепил с помощью хомута-стяжки. Так как такого длинного хомута у меня в мастерской не оказалось, удлинил имеющийся короткий, — разрезал его пополам и сделал вставку из полоски оцинкованного металла. Под хомут стяжку подложил полоску толстой резины (опять в дело пошёл обрезок от автомобильной камеры). Крепление на два болта и на хомут получилось очень надёжным.

Под хомут стяжку подложил полоску толстой резины (опять в дело пошёл обрезок от автомобильной камеры). Крепление на два болта и на хомут получилось очень надёжным.

В этот раз не нашлось в мастерской шкива на вал двигателя подходящего по размеру внутреннего отверстия к диаметру вала. Зато хорошо подошел муфта, у которой пришлось лишь отпилить болгаркой один конец, так как внутренний диаметр его был меньше. А вот второй конец (с расширением) подошёл, как говорят, «тютелька в тютельку. И даже отверстие с резьбой на муфте уже имелось, куда я завернул болт, вошедший в паз и в отверстие на валу электродвигателя.

Мне осталось лишь просверлить три отверстия, через которые с помощью болтов с гайками закрепил к этой муфте деревянный диск, который я выпилил электролобзиком из березовой доски. Диск в этот раз сделал побольше размером, как раз такой, чтобы хватало целого листа наждачной бумаги для наклейки на боковую его поверхность.

Насадив муфту с диском на вал двигателя и закрепив его болтом, я покрыл дерево морилкой и, когда она высохла, начал выравнивать поверхности наждачной бумагой, включив электродвигатель.

На снимке справа — начало процесса выравнивания. Выравнивал до тех пор, пока не осталось темных пятен на боковой плоскости и на торце диска. Времени это заняло не очень много, только вот пыли было больше чем, предостаточно. Хорошо, что надел респиратор. Сам был, как мельник, весь белый, зато в нос и в легкие пыли не попало.

Всю «электронную» начинку — конденсатор, провода закрыл пластиковым колпаком. Отлично для этой цели подошла нижняя часть от пустой 4-литровой канистры из под антисептика для пропитки деревянных конструкций.

Наждачная бумага на диск наклеивается с помощью двухстороннего скотча. Сначала весь диск обклеивается полосками скотча; защитная пленка с верхнего слоя снимается уже перед тем, как на него наклеивается бумага.

Для того, чтобы шлифовальный станок можно было использовать в двух положениях ( диск располагался вертикально и горизонтально) к доске-основанию с задней стороны на саморезы под углом 90 градусов прикрепил ещё одну такую же доску.

Теперь можно разворачивать станок так, как это удобнее в каждом конкретном случае.

Обороты двигателя небольшие и процесс шлифовки не скорый (не как болгаркой с диском на липучке, которая буквально за считанные секунды сдирает несколько миллиметров дерева), зато позволяет выполнять очень тонкие доводочные работы, что мне, собственно и нужно при отделке моих резных поделок.

Устройство для мойки деталей StingRay | Машины для мойки промышленных деталей для тяжелых условий эксплуатации

Машина для мойки деталей StingRay | Моечные машины для тяжелых промышленных деталей- Модели

- Области применения

- Технологии

- Сервис

- Химические вещества

- Почему StingRay

- Свяжитесь с нами

Heavy Duty Industrial

Моечная машина для деталейStingRay предлагает полную линейку промышленных моющих машин для тяжелых условий эксплуатации, включающую 21 модель моечной машины на водной основе.

Моечные машины StingRay Parts рассчитаны на долгий срок службы и обеспечивают структурную целостность и максимальную эффективность мойки деталей. Машины для мойки деталей StingRay экономят воду, снижают потребление энергии и не загрязняют окружающую среду, что соответствует целям экологических технологических решений.

Моечные машины StingRay Parts рассчитаны на долгий срок службы и обеспечивают структурную целостность и максимальную эффективность мойки деталей. Машины для мойки деталей StingRay экономят воду, снижают потребление энергии и не загрязняют окружающую среду, что соответствует целям экологических технологических решений.Изготовлено вручную в США. Green Technology

Дополнительная информация

Моечные машины для деталей

для любого примененияКаждая моечная машина для деталей StingRay представляет собой предварительно разработанное, сконфигурированное решение для мойки деталей. Имея 120 опций и функций для каждой промышленной мойки деталей, StingRay адаптируется к вашим конкретным потребностям в очистке. От аэрокосмической, автомобильной и железнодорожной промышленности до турбин, металлургических заводов и горнодобывающей промышленности — у StingRay есть мойка деталей для любого применения.

Изготовлено вручную в СШАЗеленая технология

Дополнительная информация

Произведено вручную

в СШАМоечная машина StingRay 6075 обеспечивает не только впечатляющую удельную мощность мойки деталей для очистки деталей, но и запатентованный коллектор с осциллирующей промывкой для максимальной очистки деталей в любых промышленных условиях.

Это идеальная машина для мойки промышленных деталей двигателей и трансмиссий внедорожных и внедорожных грузовиков, двигателей горнодобывающего оборудования и судовых двигателей.

Это идеальная машина для мойки промышленных деталей двигателей и трансмиссий внедорожных и внедорожных грузовиков, двигателей горнодобывающего оборудования и судовых двигателей.Дополнительная информация

Устройство для мойки промышленных деталей StingRay предлагает лучшую в мире технологию мойки водой. Каждая машина для мойки деталей StingRay тщательно спроектирована с использованием проверенной технологии водной очистки и производится в США с использованием материалов и компонентов промышленного качества. Благодаря многолетнему опыту мойки деталей StingRay были усовершенствованы и теперь содержат функции моющих машин для тяжелых условий эксплуатации. Каждая стиральная машина отличается надежностью и соответствующей плотностью мощности, чтобы выполнять работу в самых сложных условиях очистки. StingRay предлагает комплексное решение для очистки, предлагая различные водные моющие средства для деталей, чистящие средства, запасные части и техническую поддержку в соответствии с вашими потребностями в очистке деталей. Стиральные машины промышленных деталей StingRay экономят воду, снижают потребление энергии и не загрязняют окружающую среду. Таким образом, наши экологически безопасные мойки деталей соответствуют целям GREEN TECHNOLOGY чистящие растворы.

Стиральные машины промышленных деталей StingRay экономят воду, снижают потребление энергии и не загрязняют окружающую среду. Таким образом, наши экологически безопасные мойки деталей соответствуют целям GREEN TECHNOLOGY чистящие растворы.

В основе каждой мойки деталей на водной основе StingRay лежит запатентованная система коллектора струйной очистки с осциллирующей мощностью, которая бомбардирует промывочные загрузки горячим водным промывочным раствором под разными углами каждый раз, когда детали проходят по вращающемуся поворотному столу, обеспечивая тысячи углов очистки. Эта технология в сочетании с нашими высокоэффективными промышленными насосными системами, высокой удельной мощностью и высокопроизводительными системами нагрева обеспечивает более быстрые циклы очистки водой и более тщательную очистку деталей. Уборочное оборудование StingRay также является экологически безопасным благодаря конструкции с замкнутым контуром и нулевым сбросом, что соответствует требованиям EPA и OSHA.

Устройство для мойки деталей StingRay имеет множество функций, в том числе: автоматический цикл очистки водой, закрытый стальной отсек для мойки водой, вращающийся поворотный стол, который убирается при открытии дверцы, запатентованный осциллирующий коллектор, управление уровнем водного раствора, подогрев раствора с регулируемой температурой, насос всасывающий фильтр, предохранительные устройства и одноточечное подключение к электрической системе. В зависимости от ваших потребностей в промывке деталей, дополнительные функции мойки деталей StingRay включают: корпус из нержавеющей стали, систему ополаскивания пресной водой с подогревом, системы выпуска пара и продувки. В дополнение к функциям мойки деталей, StingRay также предлагает различные устройства для обслуживания тяжелых деталей для интенсивного обезжиривания: маслоотделитель, скребок для шлама, поверхностный скребок, встроенная фильтрация.

Применение

- Мойка колес самолета

- Мойка дизельного двигателя Caterpillar

- Шайба деталей редуктора ветряной турбины

- Шайба картера локомотива

Просмотреть весь список

Видео

Смотреть

Ресурсы StingRay

- Что такое мойка деталей?

Википедия - Факторы, которые необходимо учитывать при выборе

для мойки деталей - Процесс Power Wash

по сравнению с процессом струйного распыления - StingRay Industrial

Особенности мойки деталей

Компания Maytag: от сельскохозяйственного оборудования до стиральных машин

Компания Maytag не начинала со стиральных машин.

Сегодня все видели рекламу скучающего и одинокого ремонтника Maytag, которому нечем заняться, потому что стиральные машины Maytag никогда не ломаются. Майтаг славится своими стиральными машинами, а среди коллекционеров двигателей — небольшими бензиновыми двигателями с воздушным охлаждением, которые использовались для питания стиральных машин в те дни, когда во многих домах не было электричества. Однако компания начинала с совсем другого товара.

Джордж У. Парсонс родился в Вирджинии в 1849 году, но его семья переехала на ферму в округе Джаспер, штат Айова, в 1853 году. Молодой Джордж вырос на ферме и начал работать с молотилкой, когда ему было 15 лет. сепаратор типа сурка и переход от конного оборудования к паровому. Эти машины питались вручную, так как автоподатчиков еще не существовало.

Компания Parsons осознала потребность в надежном и безопасном устройстве автоматической подачи. Для машин с ручной подачей требовалось, чтобы один или два человека стояли у подающего стола молотилки, принимали связки зерна от рабочих на тележках или штабелях для связок, обрезали ленту шпагата на каждой связке и подавали стебли головой вперед во вращающийся барабан молотилки. это было всего в нескольких дюймах от их рук (что привело ко многим несчастным случаям).

это было всего в нескольких дюймах от их рук (что привело ко многим несчастным случаям).

К 1893 году Парсонс жил в Ньютоне, штат Айова, и получил свой первый патент на самонаклад, наполовину передав У.К. Бергман, также Ньютон. Изобретение предусматривало конвейер для автоматического продвижения связок, возвратно-поступательные рычаги с ножами на их внешних концах для обрезки лент шпагата и зубьями для равномерного распределения стеблей и подачи их в цилиндр.

Майтаг начинает свою карьеру

Тем временем Фредерик Л. Мэйтаг, родившийся в 1857 году в семье немецких иммигрантов, рос на ферме недалеко от Лорела, штат Айова. Когда ему было за 20, он начал продавать сельскохозяйственные товары. Он оказался в Ньютоне, штат Айова, где в 1882 году женился на Дене Бергман, сестре парня, которому позже принадлежала половина патента Джорджа Парсонса на автокормушку.

В 1893 г. Ф.Л. Мэйтаг и два его зятя, У.К. и А. Х. Бергман вместе с Джорджем У. Парсонсом вложили по 600 долларов каждый и основали компанию Parsons Band Cutter & Self-Feeder Co. (названную в честь изобретателя) для производства автоподатчика Парсонса.

(названную в честь изобретателя) для производства автоподатчика Парсонса.

Прораб новой фирмы, Парсонс, продолжал совершенствовать свою кормушку. В 1895 году он получил патенты на регулятор флайбола, который не позволял питателю двигаться до тех пор, пока молотильный цилиндр не достиг нужной скорости для эффективного обмолота, а также на усовершенствованный фрикционный привод питателя. Эти патенты были переданы в равных долях Парсонсу и трем его партнерам.

Меняющийся ландшафт

В этой драме был еще один игрок. Дэвид С. Рут, Холстед, штат Канзас, запатентовал самонаклад в 1894 году и основал компанию Ruth Self-Feeder Co. в Холстеде. Кормушка Рут, должно быть, была хорошей, так как компания Парсонс выкупила его и начала производить то, что они называли самокормлением Рут, которое стало одним из самых популярных продуктов компании.

Парсонс, по-видимому, стал беспокойным и ушел с поста суперинтенданта в 1897 году, продав свою долю в фирме шесть месяцев спустя. Затем он организовал компанию Parsons, Rich & Co., чтобы создать изобретенную им новую кормушку («Соколиный глаз»). Позже компания производила траншеекопатели под названием Parsons Trencher Co. до некоторого времени в 19 веке.60-х, когда Кёринг приобрел фирму. Последний траншеекопатель Parsons был построен в 1984 году.

Затем он организовал компанию Parsons, Rich & Co., чтобы создать изобретенную им новую кормушку («Соколиный глаз»). Позже компания производила траншеекопатели под названием Parsons Trencher Co. до некоторого времени в 19 веке.60-х, когда Кёринг приобрел фирму. Последний траншеекопатель Parsons был построен в 1984 году.

К 1902 году компания Parsons Band Cutter & Self-Feeder Co. была крупнейшим производителем самонакладов в мире, а самой популярной моделью была модель Рут (которая использовала логотип библейской Руфи, подбирающей зерновое поле). Парсонс также изготовил шелушитель-измельчитель Success (который не имел полного успеха), шелушилку для клевера, пресс для сена Buffalo, грейдер и очиститель зерна, а также специальный ключ с храповым механизмом для замены зубьев цилиндра молотилки.

Стиральные машины заполняют пустоту

В 1907 году Maytag изменил название фирмы на Maytag Co. и, чтобы заполнить сезонные застои в бизнесе сельскохозяйственного оборудования, начал производить стиральные машины.

Первая стиральная машина Maytag, названная «Времяпрепровождение», имела ванну из кипариса, которая была гофрирована внутри. Ручная рукоятка поворачивала внутрь деревянную прялку, заставляя одежду скользить вдоль гофрированных стенок ванны. Это кажется довольно примитивным по сравнению с современными автоматическими стиральными машинами, но это было намного лучше, чем тереть одежду вручную о стиральную доску или камень. В 1911 мая Майтаг оснастил стиральную машину электродвигателем, и, поскольку в большинстве сельских домов не было электричества, в 1915 году стала доступна версия с бензиновым двигателем.

Между тем, в 1909 г. Ф.Л. Maytag купила три пятых компании Mason (Iowa) Automobile Co., переименовала фирму в Maytag-Mason Motor Car Co. и переместила ее в Ватерлоо, штат Айова. Автомобили и легкие грузовики Maytag строились пару лет, но Maytag отказался от автомобильного бизнеса в 1912 году. Трактор Maytag 12-25 (с 4-цилиндровым двигателем Waukesha) был построен примерно в 1916, но это ненадолго.

Примерно в 1922 году сотрудник Maytag Говард Снайдер разработал стиральную машину с алюминиевым баком и мешалкой, которая создавала сильное воздействие воды, а не прямой контакт, для удаления грязи с одежды. Поначалу это было непросто, но F.L. Майтаг, наконец, убедил нескольких дилеров попробовать его новую стиральную машину. Домохозяйкам это понравилось, и через 18 месяцев после появления Maytag «Gyrofoam» стала самой популярной стиральной машиной в Америке. Вскоре Maytag добилась больших продаж стиральных машин, чем следующие четыре конкурента вместе взятые.

Майтаг разработал несколько аксессуаров, призванных сделать его стиральную машину более универсальной. С соответствующими насадками машину можно было использовать для взбивания масла и измельчения мяса, хотя уборка до и после таких задач должна была быть чем-то другим. Вскоре Майтаг начал производить утюги и ковровые щетки, а бизнес по производству сельскохозяйственной техники был прекращен.

Разделение богатства

F.

Мы не призываем всех делать и использовать сверлильные станки и приводим данную информацию лишь в ознакомительных целях.

Мы не призываем всех делать и использовать сверлильные станки и приводим данную информацию лишь в ознакомительных целях. Соответственно с одной стороны на вал будет одет патрон, а с другой шкив.

Соответственно с одной стороны на вал будет одет патрон, а с другой шкив. Моечные машины StingRay Parts рассчитаны на долгий срок службы и обеспечивают структурную целостность и максимальную эффективность мойки деталей. Машины для мойки деталей StingRay экономят воду, снижают потребление энергии и не загрязняют окружающую среду, что соответствует целям экологических технологических решений.

Моечные машины StingRay Parts рассчитаны на долгий срок службы и обеспечивают структурную целостность и максимальную эффективность мойки деталей. Машины для мойки деталей StingRay экономят воду, снижают потребление энергии и не загрязняют окружающую среду, что соответствует целям экологических технологических решений. Это идеальная машина для мойки промышленных деталей двигателей и трансмиссий внедорожных и внедорожных грузовиков, двигателей горнодобывающего оборудования и судовых двигателей.

Это идеальная машина для мойки промышленных деталей двигателей и трансмиссий внедорожных и внедорожных грузовиков, двигателей горнодобывающего оборудования и судовых двигателей.