Устройство барабана стиральной машины

Белье загружается в стиральную машину через барабан. На первый взгляд, его конструкция проста: цилиндрический резервуар из металла с перфорированными стенками и ребробойниками-лопастями. Но мастера понимают под ним не только цилиндр, но и весь барабанный узел – бачок, манжету, привод, крестовину и другие соседние элементы. Для полноценного ремонта и безопасной эксплуатации автомата нужно знать устройство барабана стиральной машины. Предлагаем рассмотреть все комплектующие, их расположение и назначение.

Главный узел машинки

Барабан является ключевым элементом стиральной машины, и практически все детали автомата с ним взаимодействуют. Цилиндр из нержавеющей стали – видимая пользователю часть узла, через которую в автомат закладывается белье. У стиралок с фронтальной загрузкой «вход» располагается спереди, а у «вертикалок» – сверху. Отстирывается же грязь за счет особенной конструкции емкости: через перфорацию на стенках внутрь попадает вода, а резиновая манжета с дверцей люка обеспечивают нужную герметичность.

Остальные элементы узла «спрятаны» от глаз пользователя. Первый из них – бак, в котором располагается барабан. Это большая, маловесная и прочная емкость, к которой сверху цепляется шланг порошкоприемника, а снизу подключен сливной патрубок. Соединяется цилиндр с бачком с тыльной стороны с помощью железной крестовины, втулки и подшипников.

Барабан встроен в бак, где удерживается крестовиной, а раскручивается благодаря оси, приводу и двигателю.

Вращение системы обеспечивает вал, принимающий импульсы от двигателя. Последний находится под стиральным баком и бывает коллекторным или инверторным. Мотор набирает заданные обороты, которые передаются на цилиндр через прямой привод или шкив с ремнем. Контролируется скорость разгона датчиком Холла.

Исходящая от мотора вибрация погашается благодаря предусмотренной амортизации. Бак с барабаном удерживаются в подвешенном положении, которое обеспечивается пружинами и виброгасителями. Емкости фиксируются надежно, но не жестко: сохраняется подвижность и упругость узла. Компенсируется центробежная сила и противовесами – бетонными блоками, утяжеляющими машинку на десятки килограммов.

Компенсируется центробежная сила и противовесами – бетонными блоками, утяжеляющими машинку на десятки килограммов.

Рядом с барабанным цилиндром, в задней части бачка находится отверстие под трубчатый электронагреватель – ТЭН, который отвечает за нагревание воды до нужной температуры. Тепло идет от спирали, находящейся непосредственно в стиральном резервуаре, а контакты выводятся наружу и защищаются герметичной прокладкой. Отслеживает степень нагрева температурный датчик, передающий данные на управляющий модуль.

В некоторых автоматах расположение основных комплектующих может изменяться – все зависит от производителя и модели. Чтобы точнее узнать, как устроена конкретная стиральная машина, достаточно заглянуть в заводскую инструкцию.

Какими бывают барабаны?

Любой стиральный барабан изготавливается из нержавеющей стали. Материал выбран неслучайно: нержавейка прочна, долговечна и устойчива к коррозии. Это обеспечивает длительный срок эксплуатации техники.

Изнутри поверхность барабана имеет множество «дырочек» – перфорацию. Через нее вода с порошком попадают к вещам, а после стирки сливается в канализацию. Но есть у отверстий и минус: при вращении цилиндра ткань сильно прижимается к ним, что приводит к стиранию и порче волокон.

Рекомендуется выбирать стиральные машины с усовершенствованными барабанами: капельными, жемчужными или сотовыми.

Сейчас производители стараются избежать губительного контакта вещей с перфорацией на стенках барабана. Разработчики совершенствуют принцип вращения цилиндра и улучшают его конструкцию. Результатом поисков стало изготовлением различных типов стиральных емкостей.

- Перфорированные барабаны. Ими оснащаются бюджетные модели машинок, так как такие цилиндры имеют ровные стенки с множеством обычных отверстий. Внутри поверхность невыпуклая, что негативно сказывается на стираемых вещах.

- Капельные цилиндры. Технология именуется VarioSoft, а придумана и опробована брендом Bosch.

Название говорит само за себя: внутренняя поверхность барабана «усыпана» отверстиями в виде капель. «Фишка» конструкции в самих выступах: одна сторона таких дырок пологая, а другая – выступающая. В итоге белье попадает или на гладкую часть, или на острую, в зависимости от выбранного режима. Деликатная ткань отстирывается мягким способом, а при интенсивной программе трение жесткое.

Название говорит само за себя: внутренняя поверхность барабана «усыпана» отверстиями в виде капель. «Фишка» конструкции в самих выступах: одна сторона таких дырок пологая, а другая – выступающая. В итоге белье попадает или на гладкую часть, или на острую, в зависимости от выбранного режима. Деликатная ткань отстирывается мягким способом, а при интенсивной программе трение жесткое. - «Жемчужные» барабаны. Технология Pearl Drum от конструкторов фирмы Hansa. Такие цилиндры перфорированы разноразмерными отверстиями в виде полусфер, похожих на жемчужины. Благодаря округлой форме белье не допускается к острым выступам, что защищает ткань от изнашивания даже при разгоне барабана до 1400 оборотов в минуту.

- Сотовые емкости. Патент на инновационную перфорацию в виде пчелиных сот принадлежит компании Miele – на других автоматах ее не встретить. Подобные барабаны внутри покрыты выпуклыми отштампованными шестиугольниками. Такие отверстия в разы меньше диаметром, чем стандартные, капельные или жемчужные, поэтому ткань в них не затягивается.

В итоге обеспечивается бережное отстирывание. Также маленькие дырочки дольше удерживают порошок рядом с вещами и не дают посторонним предметам провалиться в бак.

В итоге обеспечивается бережное отстирывание. Также маленькие дырочки дольше удерживают порошок рядом с вещами и не дают посторонним предметам провалиться в бак.

Тип барабана имеет принципиальное значение: чем шире отверстия и глаже поверхность цилиндра, тем быстрее вымывается моющее средство и сильнее изнашивается белье. Если часто стираются деликатные вещи, то рекомендуется отдать предпочтение сотовым, капельным и жемчужным емкостям. Тогда одежда будет защищена от повреждений, потери цвета, появления катышек и зацепок.

Сопутствующие детали

Владельцам стиралок необязательно знать, как смотрится барабан в разрезе. Достаточно понять взаимосвязь цилиндра с другими элементами системы – от порошкоприемника до двигателя. Этот принцип един для всех автоматов: как с горизонтальной, так и с вертикальной загрузкой. Главное, рассмотреть всех «участников» постирочного процесса.

- Дозатор. Предназначен для добавления моющего средства, поэтому в народе именуется просто порошкоприемником.

Как правило, он располагается в верхней левой части автомата и имеет три отделения: для дополнительных жидкостей, основной и предварительной стирки. Догадаться о назначении кюветки можно по специальной маркировке. Вода к порошку попадает по шлагам, а после мыльный раствор по патрубкам направляется в барабан.

Как правило, он располагается в верхней левой части автомата и имеет три отделения: для дополнительных жидкостей, основной и предварительной стирки. Догадаться о назначении кюветки можно по специальной маркировке. Вода к порошку попадает по шлагам, а после мыльный раствор по патрубкам направляется в барабан. - Манжета. Так именуется резинка, опоясывающая барабан спереди за дверцей люка. Точнее, их две: один уплотнитель крепится на корпусе, а второй – на стиральном баке. За счет двойного резинового слоя обеспечивается герметичность резервуара, и вода не вытекает наружу.

Электронная блокировка снимается автоматически через 2-3 минуты после завершения цикла.

- Шланги и патрубки. По резиновым «желобкам» поступающая из труб вода проходит через диспенсер и заливается в барабан, к грязным вещам. После стирки отработанная жидкость по дренажным трубкам выводится в канализацию, откачиваясь помпой.

- Насос. Помпой откачивается грязная вода из бака с барабаном в канализацию.

Устроен дренаж просто: запускается механизм мотором, а направление потоку задается вращающейся крыльчаткой. Крепится все на улитке, где к насосу подсоединяется и сливной шланг. Последний нередко засоряется попавшими в автомат мусором, волосами и другими предметами: детскими носочками, заколками и ключами.

Устроен дренаж просто: запускается механизм мотором, а направление потоку задается вращающейся крыльчаткой. Крепится все на улитке, где к насосу подсоединяется и сливной шланг. Последний нередко засоряется попавшими в автомат мусором, волосами и другими предметами: детскими носочками, заколками и ключами. - УБЛ. Это устройство блокировки люка, а простыми словами – электронный замок. Он активируется автоматически после запуска цикла, блокируя дверцу лючка. Системный «блок» не дает пользователю распахнуть барабан при стирке, что исключает случайное открывание полной воды машины.

- Впускной клапан. Его задача – наполнение барабана водой из водопровода. Состоит механизм из трех катушек и мембраны, которая открывается или закрывается под действием электрических импульсов. Последние подаются на клапан модулем на основе данных от прессостата.

- Прессостат. Представляет собой пластиковую «коробку» с длинной трубкой, опущенной в стиральный бак. Датчик замеряет давление в резервуаре, отображая уровень набранной воды.

Это позволяет плате управления контролировать процесс налива и слива.

Это позволяет плате управления контролировать процесс налива и слива. - Сетевой фильтр. Конденсатор отвечает за безопасность системы, защищая проводку и механизмы от скачков напряжения. ФПС способно выравнивать поступающий в машинку ток, не давая внутренней проводке перегреться и замкнуться.

- Управляющая плата. Это «мозги» автомата, которые с помощью электроники, симисторов, дорожек и резисторов управляют системой. Модуль раздает команды, отслеживает их выполнение, а при поломке или сбое – экстренно останавливает цикл.

Барабан в стиральной машине – ключевой элемент системы, так как именно в нем стирается белье. Все остальные элементы конструкции так или иначе взаимодействуют с ним: наполняют, раскручивают и останавливают, обеспечивая качественную стирку.

- Поделитесь своим мнением — оставьте комментарий

Устройство стиральной машины и принцип ее работы

Почти в каждом доме есть стиральная машина автомат (СМА). Но как она может быть устроена, для большинства людей остается загадкой. Если вы собираетесь сами ремонтировать некоторые узлы своего стирального агрегата, то знать, как устроена стиральная машина, будет полезно.

Но как она может быть устроена, для большинства людей остается загадкой. Если вы собираетесь сами ремонтировать некоторые узлы своего стирального агрегата, то знать, как устроена стиральная машина, будет полезно.

Содержание

- 1 Схема стиральной машины

- 2 Модуль управления

- 2.1 Датчик контроля уровня воды

- 2.2 Термодатчик

- 2.3 Таходатчик

- 2.4 Другая электроника

- 3 Основные элементы СМА

- 3.1 Замок дверцы люка

- 3.2 Подача и слив воды

- 3.3 Электродвигатель

- 3.4 Бак и барабан СМА

- 3.5 Трубчатый электронагреватель

- 4 Другие детали корпуса

- 4.1 Амортизация

- 4.2 Бункер для порошка

- 4.3 Корпус СМА

- 4.4 Шланги

- 5 Принцип работы стиральной машины

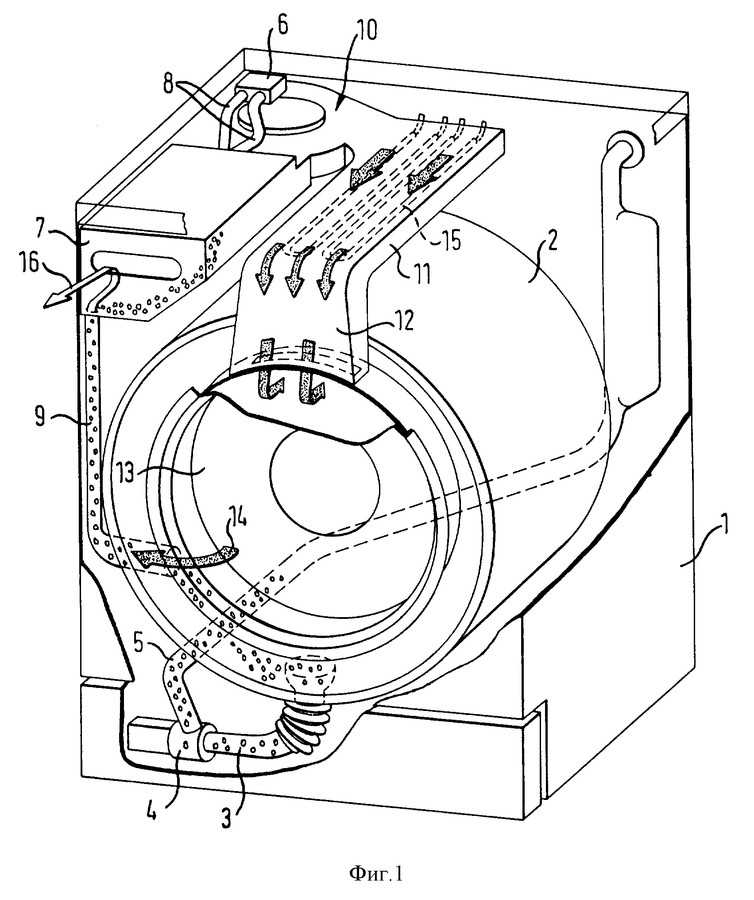

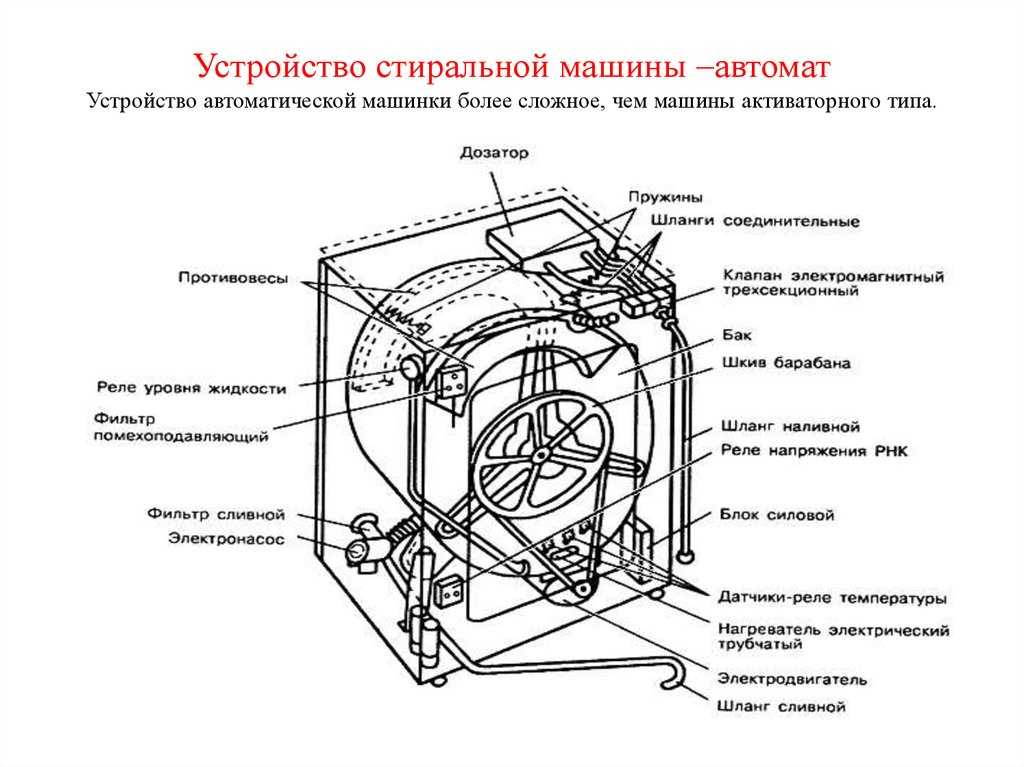

Схема стиральной машины

Перед тем, как рассматривать каждый узел СМА, вам следует посмотреть, как выглядит схема стиральной машины, чтобы вы имели общее представление о ее строении.

Модуль управления

Эту часть стиральной машины автомат можно назвать, без преувеличения, “мозгом” устройства. Он управляет всеми процессами, когда агрегат начинает стирать, отдает команды всем узлам, в том числе и электродвигателю, о начале или завершении работы. В модуле управления установлены специальные программы, которые он выполняет. Список этих программ у каждой модели СМА разный. Есть модули более “умные”, с большим списком режимов и задач. Бывают попроще, дающие команды, на выполнение основных функций стирки и отжима.

При выходе электроники из строя СМА начинает работать с ошибками или вообще останавливается.

Для контроля над процессом стирки, модулю требуется информация от разных частей машины. Для этого используются датчики, которые отсылают в “мозг” стиралки сигналы:

- датчик контроля уровень воды (прессостат);

- термостат;

- таходатчик;

- другая электроника.

Датчик контроля уровня воды

Этот датчик контролирует уровень воды в баке. С его помощью модуль узнает информацию о ее количестве при наполнении. В паре с этим датчиком работает воздушная камера, которая, в зависимости от того, насколько заполнен бак, подает на него давление.

С его помощью модуль узнает информацию о ее количестве при наполнении. В паре с этим датчиком работает воздушная камера, которая, в зависимости от того, насколько заполнен бак, подает на него давление.

Термодатчик

В стиральных машинах такие устройства встречаются двух типов – термостат и термистор. Первые можно увидеть на оборудовании прошлых лет. Термостаты в свою очередь делятся на газонаполненные и биметаллические. В последних используется реле: при изменении температуры оно замыкается. В газонаполненных устройствах залит фреон, при нагревании которого замыкается контакт регулятора.

Термистор для стиральной машины

Датчики, работающие на термисторах, применяются в более продвинутой современной технике, рассчитывая сопротивление в момент нагрева. Они гораздо надёжнее и эффективнее обычных термостатов. К тому же занимают заметно меньше полезной площади.

Таходатчик

Для контроля скорости вращения двигателя используется таходатчик. Только с его помощью возможны разные режимы скоростей двигателя в процессе стирки или отжима.

Только с его помощью возможны разные режимы скоростей двигателя в процессе стирки или отжима.

Другая электроника

К ней относятся разнообразные реле (например, датчик закрытия люка), световые индикаторы и дисплей, показывающий информацию о выполнении текущей операции, панель навигации. Так, в моделях машин ATLANT (Атлант), бывает пять видов панелей:

- со светодиодной индикацией;

- с сегментным дисплеем и световой индикацией;

- панель управления с ЖК-дисплеем;

- панель управления с ЖК-дисплеем и кнопками навигации;

- со светодиодной индикацией и сегментным дисплеем.

Основные элементы СМА

В результате получения всей информации от датчиков, электронный модуль начинает обрабатывать ее и отдает команду управляющим элементам машинки, после чего весь механизм включается в работу. К ним относятся:

- замок, закрывающий дверцу люка;

- система подачи и слива воды;

- электродвигатель;

- бак и барабан;

- ТЭН – трубчатый электронагреватель;

Замок дверцы люка

Перед запуском стирки управляющий модуль блокирует люк посредством систем магнитов или металлических пластин. Первые удерживают дверцу за счёт магнитного поля, тогда как вторые закрывают отсек для стирки с помощью термоэлемента. Он нагревает пластину вследствие чего она расширяется, фиксируя люк.

Первые удерживают дверцу за счёт магнитного поля, тогда как вторые закрывают отсек для стирки с помощью термоэлемента. Он нагревает пластину вследствие чего она расширяется, фиксируя люк.

Подача и слив воды

Патрубки идут от отсека для моющих средств и барабана до впускного клапана, на выходе которого крепится заливной шланг. Система статично закрепляется внутри корпуса хомутами из мягкого пластика. Впускной клапан – это своего рода кран, открывающийся согласно выбранному режиму стирки.

Наполнение воды в баке контролируется дифференциальным манометром – устройством для измерения перепада давлений. Сливается вода с помощью помпы и выходного шланга. Чаще всего система включает в себя фильтр. За активацию слива отвечает управляющий модуль.

Система слива СМА

Электродвигатель

Центрифуга стиральной машины вращается за счёт электрического двигателя. В продаже можно встретить немало разновидностей последних, но чаще всего устройства идут с прямым приводом (инверторные) либо коллекторные, реже асинхронные агрегаты.

Инверторный мотор

Скорость вращения барабана, количество циклов и прочие функциональные возможности настраиваются посредством модуля управления.

Инверторные двигатели соединяются с центрифугой напрямую, тогда как коллекторные и асинхронные с помощью шкива и приводного ремня.

Бак и барабан СМА

Здесь мы имеем барабан (центрифугу) с перфорацией, где по периметру проходят рельефные рёбра. Они могут быть разной длины и высоты. Рёбра при вращении барабана позволяют равномерно распределить бельё по имеющейся площади, что заметно облегчает последующий отжим.

Центрифуга может быть из пластика или нержавейки. Последняя исключает проблемы с коррозией, но стоимость стиральной машины при этом заметно увеличивается.

Конструкция бака бывает разборной и неразборной. В первом случае обслуживать устройство гораздо легче.

Сама центрифуга вращается на подшипнике, который расположен на валу. Здесь же находится шкив передачи. Судя по обзорам техники и отзывам потребителей лидерство по качеству подшипников удерживают бренды Zanussi и Gorenje.

Судя по обзорам техники и отзывам потребителей лидерство по качеству подшипников удерживают бренды Zanussi и Gorenje.

Трубчатый электронагреватель

Чтобы нагреть воду в баке, используется ТЭН. Напряжение на него подается после команды с системы управления, после чего начинается подогрев воды до необходимых показателей. При достижении запрограммированной температуры, термостат отправляет сигнал в модуль на отключение нагрева.

Следует обратить внимание, что ТЭН со временем покрывается толстым слоем накипи, которая ухудшает отдачу тепла, из чего следует перегрев и перегорание спирали нагревателя. Поэтому рекомендуется периодически проводить очистку ТЭНа. Но, например, в новых стиральных машинках Samsung (Самсунг) используется нагреватель, имеющий двойное керамическое покрытие.

Другие детали корпуса

Основная часть конструкции автоматической стиральной машины была описана выше. Но остались некоторые элементы, которые не были упомянуты:

- система амортизации;

- бункер для порошка;

- корпус стиральной машинки;

- шланги.

Амортизация

При вращении центрифуга вызывает сильную вибрацию, поэтому жёсткое крепление к корпусу стиральной машины не используют. Роль амортизаторов взяли на себя специальные пружины, расположенные по периметру барабана.

Более того, почти все модели оснащены системой противовесов. Это утяжелённые блоки, каждый из которых содержит бетон или размагниченный металл. Грамотно выстроенный амортизирующий тандем позволяет практически полностью исключить вибрацию корпуса. Но такой подход можно увидеть только на стиральных машинах премиального уровня.

Противовес стиральной машины

Бункер для порошка

В отделении дозатора находится лоточек для порошка и ополаскивателя. К этому отделению подведены патрубки, через которые подается вода для смыва моющих средств.

Устройство стиральной машины автомат Zanussi (Занусси) отличается от других моделей наличием системы Jet System, которая благодаря постоянной циркуляции моющего раствора равномерно пропитывает белье во время замачивания. Агрегат способен определить момент, когда ткани хорошо пропитались, и пора отключать подачу воды.

Агрегат способен определить момент, когда ткани хорошо пропитались, и пора отключать подачу воды.

Корпус СМА

Если из машинки вынуть все внутренние части, то останется корпус, содержащий люк для загрузки и верхнюю крышку. Корпус является каркасом машинки, к которому прикрепляются все элементы и узлы стирального агрегата.

Шланги

Чтобы заливать или производить слив воды из машинки, к ней подсоединяются шланги. Сливной отводят в канализацию или в специальную емкость. Наливной подсоединяется одним концом к водопроводу, а другим к СМА.

Принцип работы стиральной машины

После включения техники пользователь выбирает нужную программу и активирует процесс стирки. Загрузочный люк блокируется. Впускной клапан открывается и начинается забор необходимого объёма воды. Дифференциальный манометр при этом контролирует наполнение бака.

Затем включается двигатель, и центрифуга начинает вращаться. Параллельно с этим из специального отсека в барабан поступают моющие средства. После процедуры замачивания происходит основная стирка: активируется нагревательный элемент, где за нагнетание температуры отвечает термодатчик.

После процедуры замачивания происходит основная стирка: активируется нагревательный элемент, где за нагнетание температуры отвечает термодатчик.

Форсунки, машины и системы для очистки автоцистерн

Системы очистки резервуаров, машины и оборудование для очистки резервуаров

Машины и системы очистки резервуаров Баттерворта широко используются в отрасли очистки автоцистерн. Будь то очистка пищевых продуктов, очистка нефтепродуктов и асфальта, муки и других порошкообразных веществ или пластиковых гранул, у нас есть продукты и опыт, чтобы помочь вам.

Преимущества

- Очистка за меньшее время

- Используйте меньше воды

- Низкая стоимость обслуживания

- Подходит для труднодоступных мест

- Снижает затраты на сброс и утилизацию

- Сводит к минимуму вход в замкнутое пространство

- Танкерные грузовики

- Трейлеры сухой массы

- Рельсовые вагоны

- Rail Hopper Cars

- River Baring0014

Residues

- Fruit juices

- Concentrates

- High fructose corn syrup

- Dairy products

- Cocoa liquor

- Sugars

- Grains

- Flour

- Toll oil

- Latexes

- Resins

- Dry products

- Смолы

- Акриловые

- Полимеры

- Мономеры

- Нефтепродукты

- Добавки

- Этанол

- Бензин

- Дизельное топливо

- Углеводороды

- Промышленные и экологические отходы

Рекомендуемые продукты Butterworth

Выберите по размеру резервуара

Машины для очистки резервуаров K/SK

Мин. Отверстие: 9 дюймов (228,6 мм)

Отверстие: 9 дюймов (228,6 мм)

Расход: 30–345 галлонов в минуту (6,8–79,3 м3/ч)

Макс. Давление: 250 фунтов на кв. дюйм (17,3 бар)

Макс. Температура: 250° F (121,1° C)

Машины для очистки резервуаров LT-LTFT

Мин. Отверстие: 5,613 дюйма (142,56 мм)

Расход: 20–230 галлонов в минуту (4,5–52,2 м3/ч)

Макс. Давление: 300 фунтов на кв. дюйм (20,7 бар)

Макс. Температура: 300°F (149°C)

BC Автоматические машины для очистки резервуаров

Мин. Отверстие: 4,4 дюйма (111,87 мм)

Расход: 8–205 галлонов в минуту (1,8–47,4 м3/ч)

Макс. Давление: 300 фунтов на кв. дюйм (20,7 бар)

Макс. Температура: 300°F (149°C)

Машины для очистки резервуаров LTQ

Мин. Отверстие: 6,4173 (163 мм)

Расход: 20–170 галлонов в минуту (4,5–39 м3/ч)

Макс. Давление: 300 фунтов на кв. дюйм (20,7 бар)

Макс. Температура: 300°F (149°C)

Машины для очистки резервуаров MICRO100A

Мин. Отверстие: 3 дюйма (76,2 мм)

Отверстие: 3 дюйма (76,2 мм)

Расход: 1,5–66 галлонов в минуту (0,3–15 м3/ч)

Макс. давление: 1000 фунтов на кв. дюйм (69 бар)

Макс. Температура: 300° F (149° C)

Вращающиеся шарики UBA

Мин. Отверстие: 2 дюйма (50,8 мм)

Расход: 2,5–45 гал/мин (0,6–10,2 м3/ч)

Макс. давление: 300 фунтов на кв. дюйм (20,7 бар)

Макс. Температура: 300°F (149°C)

Вращающиеся распылительные головки UBC

Мин. Отверстие: 1,77 дюйма (45 мм)

Расход: 2,6–121 гал/мин (0,6–27,5 м3/ч)

Макс. Давление: 105 фунтов на кв. дюйм (7,2 бар)

Макс. Температура: 300° F (149° C)

Статические аэрозольные шарики UAA

Мин. Отверстие: 1,2 дюйма (30 мм)

Расход: 5,3–360 галлонов в минуту (1,2–81,8 м3/ч)

Макс. давление: 15–72,5 фунтов на кв. дюйм (изб.) (1–5 бар)

Макс. Температура: 300 ° F (149°C)

Вращающиеся распылительные головки UBF

Мин. Отверстие: 1,02 дюйма (76,22 мм)

Расход: 6,9–19,9 галлонов в минуту (1,6–4,5 м3/ч)

Макс.

Макс. Температура: 300°F (149°C)

Для получения дополнительной информации об аренде или покупке оборудования для очистки резервуаров

позвоните по телефону 866.920.3233 или напишите по электронной почте [email protected]

Оборудование для очистки резервуаров | Alfa Laval

Оборудование для очистки резервуаров | Альфа Лаваль Найдите очиститель бака, соответствующий вашим потребностямКаждое устройство выбирается индивидуально для оптимальной очистки. Мы предлагаем решение для каждого резервуара, контейнера и сосуда, независимо от формы, размера или внутренних препятствий.

Безопасность, устойчивость и экономия средств являются важными целями для вашей компании, и оптимизация очистки резервуаров может оказать положительное влияние на все из них. Использование подходящего устройства для очистки резервуаров может значительно сократить время простоя при использовании меньшего количества ресурсов, таких как вода, чистящие средства и энергия. Наши устройства также предназначены для повышения безопасности предприятия за счет исключения доступа в ограниченное пространство для ручной очистки резервуаров.

Наши устройства также предназначены для повышения безопасности предприятия за счет исключения доступа в ограниченное пространство для ручной очистки резервуаров.

- Бочки на 30 и 55 галлонов

- Пивоварение

Химикаты, краски и смолы

- Этанол

- Продукты питания и напитки

- Нефть и газ

Фармацевтика и средства личной гигиены

- Целлюлозно-бумажная промышленность

- Цистерна и вагон

- Вино

Большие промышленные резервуары

Большие санитарные баки

Промышленные резервуары среднего размера

Санитарные резервуары среднего размера

Небольшие танки

Дополнительные растворы:

Системы

Аксессуары

Нажмите здесь

Роторно-ударные устройства для очистки резервуаров Альфа Лаваль гарантированно окажут положительное влияние на итоговую систему показателей и вашу прибыль.

Наши клиенты обычно видят преимущества до:

Эта запатентованная технология экономит компаниям во всем мире миллиарды галлонов воды и химикатов, миллионы часов и способствует значительному увеличению производительности предприятия и безопасности рабочих.

Как это работает: Очистка вращающихся резервуаров с ударным воздействиемОчистите резервуары, емкости, смесители, блендеры, котлы, сушилки, реакторы и многое другое с помощью наших автоматических устройств для очистки роторных резервуаров. В машинах для очистки резервуаров Альфа Лаваль используется запатентованная технология, которая сочетает давление и поток для создания мощной очищающей струи.

Эта точная, воспроизводимая и надежная схема кругового обзора на 360° позволяет использовать минимум ресурсов при максимально эффективной очистке резервуара.

> Узнайте о нашей запатентованной технологии

- Обеспечьте оптимальное покрытие резервуара с помощью вращающегося плоскоструйного распылителя, который обеспечивает повторяющееся воздействие умеренной силы для проникновения в пленку и удаления почвы со стенок резервуара.

- Обычно обеспечивает снижение расхода воды или растворителя на 30 % и обеспечивает средний уровень воздействия при давлении 15–40 фунтов на квадратный дюйм.

- Самоочищающаяся, самодренируемая, с небольшим количеством деталей и без сварных швов, запатентованная конструкция обеспечивает простоту установки, разборки и осмотра.

- Специально разработан для использования давления и расхода, доступных для создания мощных чистящих струй.

- Автоматизированные и приводимые в действие жидкостью устройства предназначены для максимального увеличения механической силы, что сокращает время, температуру и чистящий раствор, необходимые для эффективной очистки.

При надлежащем уходе ваши устройства для очистки резервуаров прослужат десятилетиями. Мы гарантируем выполнение всех работ по обслуживанию и ремонту в течение 24-48 часов, поэтому вам не придется беспокоиться о чрезмерном простое резервуара.

Название говорит само за себя: внутренняя поверхность барабана «усыпана» отверстиями в виде капель. «Фишка» конструкции в самих выступах: одна сторона таких дырок пологая, а другая – выступающая. В итоге белье попадает или на гладкую часть, или на острую, в зависимости от выбранного режима. Деликатная ткань отстирывается мягким способом, а при интенсивной программе трение жесткое.

Название говорит само за себя: внутренняя поверхность барабана «усыпана» отверстиями в виде капель. «Фишка» конструкции в самих выступах: одна сторона таких дырок пологая, а другая – выступающая. В итоге белье попадает или на гладкую часть, или на острую, в зависимости от выбранного режима. Деликатная ткань отстирывается мягким способом, а при интенсивной программе трение жесткое. В итоге обеспечивается бережное отстирывание. Также маленькие дырочки дольше удерживают порошок рядом с вещами и не дают посторонним предметам провалиться в бак.

В итоге обеспечивается бережное отстирывание. Также маленькие дырочки дольше удерживают порошок рядом с вещами и не дают посторонним предметам провалиться в бак. Как правило, он располагается в верхней левой части автомата и имеет три отделения: для дополнительных жидкостей, основной и предварительной стирки. Догадаться о назначении кюветки можно по специальной маркировке. Вода к порошку попадает по шлагам, а после мыльный раствор по патрубкам направляется в барабан.

Как правило, он располагается в верхней левой части автомата и имеет три отделения: для дополнительных жидкостей, основной и предварительной стирки. Догадаться о назначении кюветки можно по специальной маркировке. Вода к порошку попадает по шлагам, а после мыльный раствор по патрубкам направляется в барабан. Устроен дренаж просто: запускается механизм мотором, а направление потоку задается вращающейся крыльчаткой. Крепится все на улитке, где к насосу подсоединяется и сливной шланг. Последний нередко засоряется попавшими в автомат мусором, волосами и другими предметами: детскими носочками, заколками и ключами.

Устроен дренаж просто: запускается механизм мотором, а направление потоку задается вращающейся крыльчаткой. Крепится все на улитке, где к насосу подсоединяется и сливной шланг. Последний нередко засоряется попавшими в автомат мусором, волосами и другими предметами: детскими носочками, заколками и ключами. Это позволяет плате управления контролировать процесс налива и слива.

Это позволяет плате управления контролировать процесс налива и слива.