Ремонт щеточного механизма электродвигателей

- Подробности

- Категория: Электрические машины

- эксплуатация

- ремонт

- электродвигатель

- инструменты, механизмы

При изломе, наличии трещин или ослаблении пружины щеткодержателей заменяют новыми. Порядок операций по замене пружин электродвигателя зависит от конструкции щеточного устройства. При замене пружин электродвигателей типа АК и АОК2 4-го и 5-го габаритов (рис. а) поднимают конец пружины, упирающейся в торец щетки, выводят его в сторону за щеткодержатель и опускают. Затем вынимают второй конец пружины из паза оси. Новую пружину устанавливают в обратном порядке.

У электродвигателей типа АК б, 7, 8-го габаритов для замены пружины открывают курок щеткодержателя, вынимают щетку, опускают курок и снимают поврежденную пружину. Крючки новой пружины продевают в петли на корпусе и курке щеткодержателя, вставляют щетку в обойму и закрывают курок.

Узел щеточного механизма электродвигателей с фазным ротором: a — электродвигатели АК и АОК2 4 и 5 габаритов: 1 — проводник; 2 — щетка; 3 — пружина; 4 — ось; 5 — щеткодержатель; б — электродвигатели АК 6, 7, 8 габаритов: 1 — ось; 2 — щетка; 3 — пружина; 4 — курок; 5 — щеткодержатель

Измерение величины нажатия щеток электродвигателей с фазным ротором 1 — динамометр; 2 — пружина;

3 — щетка; 4 — контактное кольцо; 5 — бумажная полоска

Для съема пружины у электродвигателей АОК 6, 7, 8-го габаритов пинцетом извлекают крючок пружины из отверстия щеткодержателя и ослабляют пружину. Затем отводят щеткодержатель от контактного кольца и снимают второй конец пружины со шпильки. Новую пружину устанавливают в обратном порядке.

После установки динамометром измеряют натяжение пружины. Измерение натяжения пружин электродвигателей типа АК 6, 7 и 8-го габаритов показано на рис. 2.

Номинальные и допустимые значения нажатия пружин щеткодержателей электродвигателей АК, АОК2

| Габарит электродвигателя | Нажатие пружины | |||

номинальное | допустимое | |||

кгс | Н | кгс | Н | |

4 | 2,0-2,5 | 19,6-24,5 | 1,7 | 16,7 |

5 | 3,2-4,0 | 31,4-39,2 | 2,5 | 24,5 |

6 | 3,6-4,14 | 35,3-40,6 | 2,5 | 24,5 |

7, 8,9 | 6,25-7,81 | 61,3-76,5 | 5,5 | 54 |

Если высота изношенной щетки меньше значений, указанных в табл.

Номинальные и допустимые при текущем ремонте значения высоты щеток электродвигателей АК и АОК2

| Габарит электродвигателя | Высота щетки, мм | |

номинальная | допустимая | |

4,5 | 25 ± 1 | 15 |

6 | 32 ± 1 | 22 |

7, 8,9 | 40 ± 1 | 30 |

Данные по замене щеток асинхронных электродвигателей с фазным ротором

Габарит электродвигателя | Основные марки щеток | Марки щеток, рекомендуемые для замены при отсутствии основных | Размеры щеток, мм |

4 | МГ-4 | МБ, ГЗ | 8 х 12,5×25 |

5 | МГ-4 | МБ, ГЗ | 10 х 16×25 |

6 | МГ-2 | МБ, ГЗ | 10x20x32 |

7 | МГ-6 | МБ, ГЗ | 12,5x25x40 |

8,9 | МГ-4 | МБ, ГЗ | 12,5x25x40 |

После установки проверяют легкость перемещения щетки в обойме и измеряют зазор между щеткой и щеткодержателем. Щетка должна свободно перемещаться в щеткодержателе. Щупами проверяют зазор между щеткой и обоймой: он .не должен превышать 0,3 мм.

Щетка должна свободно перемещаться в щеткодержателе. Щупами проверяют зазор между щеткой и обоймой: он .не должен превышать 0,3 мм.

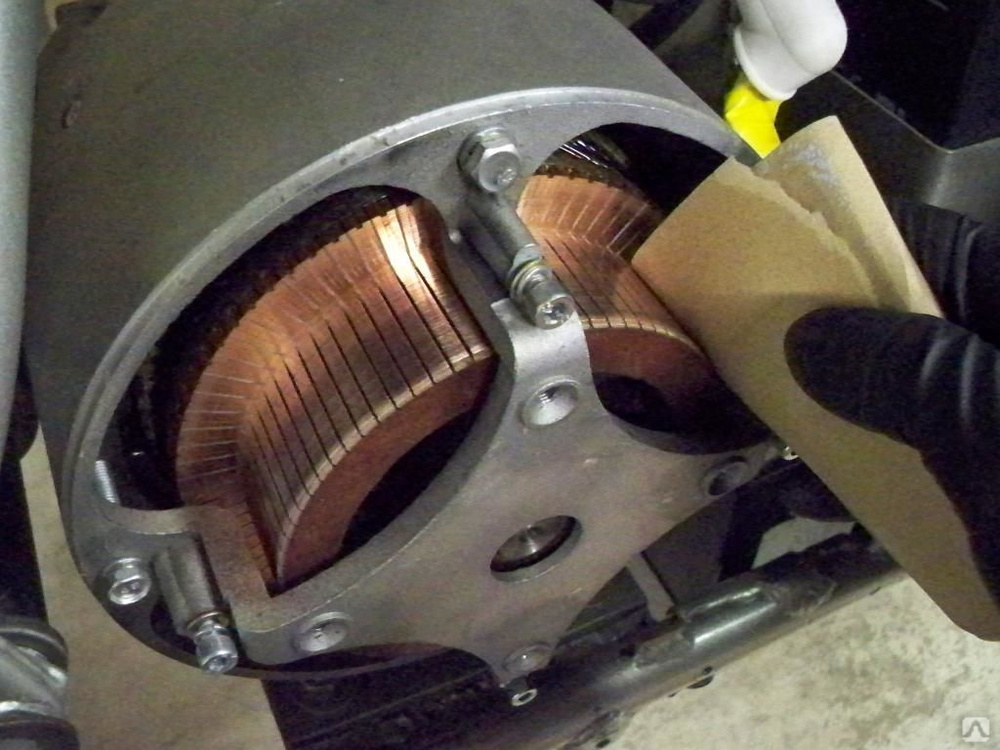

Новую щетку притирают к контактному кольцу, положив на поверхность кольца шлифовальную шкурку рабочей поверхностью в сторону щетки и обеспечив нормальное давление щетки на кольцо пружиной щеткодержателя.

Поворачивая вал электродвигателя на пол-оборота вперед и назад, притирают щетку до тех пор, пока она не будет прилегать к кольцу всей рабочей поверхностью.

После притирания щеток узел контактных колец и щеточное устройство продувают от графитовой пыли сжатым воздухом и прирабатывают щетки к поверхности контактных колец при работе электродвигателя вхолостую в течение 3—4 ч. Поверхность притертых щеток должна быть блестящей.

- Назад

- Вперёд

- Вы здесь: org/ListItem»> Главная

- Оборудование

- Эл. машины

- Требования безопасности при обслуживании электродвигателей

Еще по теме:

- Предремонтные испытания электрических машин

- Ремонт контактных соединений и выводных устройств

- Ремонт устройства токосъемного

- Подготовка электрических машин к ремонту

- Ремонт активной стали статора электродвигателей блочных электростанций

Ремонт и установка щеткодержателей электродвигателей

Страница 54 из 75

Ремонт и установка щеткодержателей. Притирка щеток и проверка нажатия их на коллектор. У тяговых электродвигателей разных серий тепловозов различная конструкция щеткодержателей, но все они требуют периодического регулирования нажатия щеток на коллектор.

Наиболее распространенным является щеткодержатель, представленный на рис. 167.

При проточке коллектора увеличивается расстояние от коллектора до корпуса щеткодержателя, поэтому для сохранения его в норме (2—4 мм) палец щеткодержателя 1 может быть передвинут относительно кронштейна на необходимую величину и закреплен болтами. В случае ослабления латунного стаканчика при деповском ремонте его обжимают при помощи специального приспособления.

Рис. 167. Щеткодержатель тягового электродвигателя:

1— палец; 2— изолятор; 3 — нажимной палец; 4 — ось; 5, 7—шплинты; 6 — втулка

Изоляторы 2 с трещинами, сколотыми краями, поврежденной и потемневшей глазурью заменяют. Ослабшие на пальцах или вновь заменяемые изоляторы насаживают, подложив под них асбестовую ленту, пропитанную в бакелитовом лаке. Торец изолятора покрывают эмалью ГФ-92-ХК (КВД) или ГФ-92-ХС (СВД).

После запечки пресс-форму вынимают из печи, остужают до температуры 130° С, выпрессовывают пресс- форму из кольца и палец вынимают. Затем палец обрабатывают на станке. Место под изолятор очищают металлической щеткой, при этом канавки должны быть чистыми. Пальцы устанавливают в корпус щеткодержателя. Асбестовую ленту 0,4x20x510 мм пропитывают в бакелитовом лаке и наматывают в канавки в месте посадки изолятора. Изолятор сажают на место, а щель между изоляцией пальца и торцом изолятора заполняют замазкой из эмали ГФ-92-ГС и талька.

После запечки пресс-форму вынимают из печи, остужают до температуры 130° С, выпрессовывают пресс- форму из кольца и палец вынимают. Затем палец обрабатывают на станке. Место под изолятор очищают металлической щеткой, при этом канавки должны быть чистыми. Пальцы устанавливают в корпус щеткодержателя. Асбестовую ленту 0,4x20x510 мм пропитывают в бакелитовом лаке и наматывают в канавки в месте посадки изолятора. Изолятор сажают на место, а щель между изоляцией пальца и торцом изолятора заполняют замазкой из эмали ГФ-92-ГС и талька. Далее щеткодержатель с запрессованными пальцами помещают в печь, имеющую температуру не более 40—50° С и при достижении температуры в печи 140° С выдерживают в течение 4 ч. Каждый палец после монтажа в корпус щеткодержателя испытывают напряжением 6 кв в течение 1 мин.

Износ гнезд щеткодержателей под щетки компенсируют несколькими способами. Один из способов — осадка в горячем состоянии с использованием протяжек при значительном износе. В случае небольшого износа производят отжиг при температуре 600—650° С с последующей подгонкой по шаблону. При заводском ремонте щеткодержатели, имеющие износ более допускаемой величины, заменяют.

При заводском ремонте щеткодержатели, имеющие износ более допускаемой величины, заменяют.

Рис. 168. Приспособление для подвески главного полюса:

1 — опорная скоба; 2 — стержень; 3 — передвижная скоба; 4 — сердечник полюса; 5 —рамка полюса

Рис. 169. Прибор для проверки полярности полюсов

Изношенные свыше 0,5 мм отверстия под ось 4 нажимных пальцев 3 у корпусов щеткодержателей заваривают газовой сваркой с последующей рассверловкой отверстия под ось и шплинты 5 по чертежным размерам. В случае трещин у корпуса щеткодержателя (кроме основания прилива) их заваривают с предварительной разделкой трещины и подогревом.

Сопротивление изоляции щеткодержателей, устанавливаемых на тяговые электродвигатели, должно быть не менее 50 Мом. При заводском ремонте щеткодержатели испытывают на электрическую прочность.

Для правильной работы щеток необходимо установить нормальное давление на них. Уменьшение давления против нормы вызывает искрение, а увеличение — повышенный износ коллекторов и щеток.

У электродвигателя ЭДТ- 200 давление на щетку (новая) находится в пределах 4,9—5,5 кГ, а у ЭД-107 — 4,2—4,5 кГ, а при выпуске из деповского ремонта у изношенной — не менее 4,9 кГ и соответственно у ЭД-107 — 4,2 кГ, а разница нажатия — не более 0,5 кГ.

У электродвигателя ЭДТ- 200 давление на щетку (новая) находится в пределах 4,9—5,5 кГ, а у ЭД-107 — 4,2—4,5 кГ, а при выпуске из деповского ремонта у изношенной — не менее 4,9 кГ и соответственно у ЭД-107 — 4,2 кГ, а разница нажатия — не более 0,5 кГ.Износ щеток может быть допущен на половину высоты. Нажатие на щетку регулируют втулками 6 и шплинтами 7.

Нажатие на щетки измеряется пружинными весами (динамометром), захватывающими конец нажимного пальца 3 (ленточная пружина) в месте прилегания его к щетке (см. рис. 167), или при помощи макетной щетки высотой 43—45 мм, вставляемой вместо рабочей щетки. Величину нажатия в этом случае определяют непосредственно по шкале манометра до постановки щеткодержателя на место.

В случае замены щеток их необходимо притереть по коллектору непосредственно на тяговом электродвигателе или на барабане специального приспособления.

Рис. 170. Схема станка для завертывания полюсных болтов:

а — станок; б — разрез по шпинделю стенда; 1 — остов; 2 — сердечник полюса; 3 — торцовый ключ; 4 — головка; 5 — шпиндель; 6 — электродвигатель; 7 — червячная передача; 8 — ведущее зубчатое колесо; 9 — шлицевая втулка шпинделя

Сборка тягового электродвигателя. При сборке полюсов посадку катушек на сердечники выполняют на прессе в подогретом до 70— 80° С состоянии. Остывая, катушка охватывает сердечник. После этого сердечник в сборе с катушками, пружинными устройствами и прокладками устанавливают в остов. До монтажа катушек внутреннюю полость остова, кроме мест под сердечники полюсов, окрашивают изоляционным лаком. Зазоры между боковыми сторонами катушек и сердечником устраняют прокладками из пропитанного лаком электрокартона. Полюсы поднимают краном при помощи каната за выступающую часть наружной стороны сердечника или при помощи приспособления (рис. 168). В условиях заводов для подачи полюсов в остов используют манипулятор (механическая рука), управляемый с централизованного пульта.

При сборке полюсов посадку катушек на сердечники выполняют на прессе в подогретом до 70— 80° С состоянии. Остывая, катушка охватывает сердечник. После этого сердечник в сборе с катушками, пружинными устройствами и прокладками устанавливают в остов. До монтажа катушек внутреннюю полость остова, кроме мест под сердечники полюсов, окрашивают изоляционным лаком. Зазоры между боковыми сторонами катушек и сердечником устраняют прокладками из пропитанного лаком электрокартона. Полюсы поднимают краном при помощи каната за выступающую часть наружной стороны сердечника или при помощи приспособления (рис. 168). В условиях заводов для подачи полюсов в остов используют манипулятор (механическая рука), управляемый с централизованного пульта.

У собранного остова до изоляции межкатушечных соединений проверяют: полярность катушек, сопротивление изоляции относительно корпуса, омическое сопротивление обмотки, электрическую прочность изоляции, состояние проводов и наконечников, контакты межкатушечных соединений, межполюсное расстояние, прочность крепления полюсов.

Полярность катушек проверяют при помощи прибора (рис. 169), который состоит из катушки с сердечником и амперметра с двусторонней шкалой. При пропускании тока по установленным в остове полюсным катушкам в направлении, предусмотренном схемой тягового электродвигателя, прибор поочередно подносится к каждой катушке. В момент резкого отрыва катушки прибора от полюса стрелка отклоняется в ту или иную сторону и указывает полярность. Проверку полярности производят также при помощи компаса.

Сопротивление изоляции катушек относительно корпуса проверяют мегомметром. Изоляция должна быть не ниже 1,5 Мом.

Плотность контактов межкатушечных соединений проверяют пропуском двойного часового тока в течение 7—8 мин по катушкам; неплотное соединение нагревается.

Межполюсное расстояние измеряют штихмассом по концам полюсов (вдоль оси остова), чем выявляются перекосы полюсов в их посадке на остове электродвигателя. Межкатушечные соединения изолируют.

Как одно из средств механизации при сборке остова может быть использован стенд, схема которого представлена на рис. 170. Собираемый остов 1 тягового электродвигателя устанавливают на поворотном столе стенда, вращение которого осуществляется червячной передачей 7. По вертикальным направляющим станины перемещается головка 4, на конце шпинделя которой закреплен торцовый ключ 3. Шпиндель получает вращение от электродвигателя 6, расположенного в нижней части станины.

170. Собираемый остов 1 тягового электродвигателя устанавливают на поворотном столе стенда, вращение которого осуществляется червячной передачей 7. По вертикальным направляющим станины перемещается головка 4, на конце шпинделя которой закреплен торцовый ключ 3. Шпиндель получает вращение от электродвигателя 6, расположенного в нижней части станины.

Для облегчения попадания торцового ключа на шестигранную головку болта предусмотрен зазор между торцовыми кулачками ведущего зубчатого колеса 8 и шлицевой втулкой 9 шпинделя. Перегрузка со шпинделя стенда снимается автоматически, путем отключения электродвигателя в нужный момент при помощи реле максимального тока.

Подшипниковые щиты после ремонтных операций (очистка, заварка, наплавка) по их комплектности с остовом подбирают, измеряя диаметры посадочных мест. В подшипниковые щиты устанавливают наружные кольца подшипников вместе с сепараторами.

Внутренние кольца подшипников, снятые с вала якоря или устанавливаемые вновь, нагревают индукционным нагревателем или в печи до температуры не выше 100—110° С.

Далее ведут сборку подготовленных узлов. Устанавливают на место шапки моторно-осевых подшипников, чтобы уменьшить деформацию собираемых деталей. Затем в остов, находящийся в горизонтальном положении, запрессовывают подшипниковый щит со стороны коллектора. Запрессовку ведут равномерным завертыванием диаметрально расположенных болтов. Якорь продувают воздухом. На вал устанавливают подшипниковый щит и якорь вставляют в остов. Для облегчения постановки подшипниковых щитов остов подогревают индукционным нагревателем.

Щупом проверяют диаметральные зазоры у подшипников, для чего верхний ролик приподнимают специальной вилкой, а щуп вставляют на 2/3—3/4 длины ролика. Проверяют перекос (торцовое биение) наружного кольца подшипника. Перекос не должен превышать 0,12—0,15 мм. При помощи индикатора проверяют биение коллектора. Насаживают упорное кольцо подшипника со стороны коллектора, закрепляя его торцовой шайбой и болтами. Проверяют при помощи индикатора осевой разбег якоря (0,15—0,45 мм). Зазор регулируют за счет толщины упорного кольца, сошлифовывая его поверхность со стороны внутреннего кольца подшипника или со стороны роликов.

Зазор регулируют за счет толщины упорного кольца, сошлифовывая его поверхность со стороны внутреннего кольца подшипника или со стороны роликов.

Закладывают смазку 1ЛЗ в качестве 660—800 г в подшипниковую камеру и подшипник со стороны коллектора и 1 200 г — со стороны шестерни. Закрывают крышки подшипников.

Якорь в подшипниках должен свободно поворачиваться от руки. На вал якоря напрессовывают в горячем состоянии лабиринтовое кольцо (со стороны шестерни) и закрывают коллекторные люки.

Кроме того, проверяют щупом зазоры между щетками и щеткодержателями, расстояние от корпуса щеткодержателя до рабочей поверхности коллектора, воздушный зазор между полюсами и сердечником якоря, наличие зазора между подшипниковыми щитами и крышками подшипниковых щитов, прилегание подшипниковых щитов к остову.

При заводском ремонте тяговые электродвигатели клеймят: на якоре клеймо ставят на торцовой поверхности нажимного конуса или коллекторной коробки, а на остове — рядом с номером завода-изготовителя. Клеймо содержит номер, присвоенный заводу, букву К — замена изоляции и дату ремонта.

Клеймо содержит номер, присвоенный заводу, букву К — замена изоляции и дату ремонта.

- Назад

- Вперёд

Как продлить срок службы угольных щеток в двигателе постоянного тока

Перемотка и ремонт двигателей постоянного тока (постоянного тока) были одной из наших специализированных услуг в течение многих лет, и, по нашему опыту, износ угольных щеток является одной из наиболее распространенных причин Отказ двигателя постоянного тока, наряду с угольной пылью и износом поверхности коллектора, вызванным плохим контактом с угольными щетками.

Угольные щетки используются во многих двигателях постоянного тока, и очень важно, чтобы они правильно обслуживались и заменялись при необходимости, чтобы обеспечить оптимальную работу двигателей и снизить риск простоя.

Для чего используются угольные щетки в двигателях постоянного тока? Угольные щетки в двигателях постоянного тока предназначены для уменьшения износа коллектора, а также для передачи электроэнергии снаружи двигателя к центру. Углерод используется из-за его самосмазывающихся свойств, что означает меньший износ коллектора по сравнению со щетками из более твердых металлов, таких как медь или сталь, кроме того, он является хорошим проводником.

Углерод используется из-за его самосмазывающихся свойств, что означает меньший износ коллектора по сравнению со щетками из более твердых металлов, таких как медь или сталь, кроме того, он является хорошим проводником.

Угольные щетки используются не только в двигателях постоянного тока, но и в больших двигателях с контактными кольцами, электрогенераторах и сварочных генераторах, а также в небольших бытовых предметах, таких как стиральные машины и ручные электроинструменты.

Распространенные причины износа угольных щеток в двигателях постоянного токаСреди бесчисленных двигателей и генераторов постоянного тока, которые мы отремонтировали из-за износа угольных щеток, наиболее распространенными причинами отказа щеток, с которыми мы сталкиваемся, являются:

- Устанавливаемые щетки установлена неправильная или неподходящего размера щетка

- Щетки, поврежденные из-за недостаточной или перегруженной электрической нагрузки

- Неисправности обмотки

- Скачки напряжения на двигателе

- Проблемы с коллектором – чрезмерное искрение из-за изношенных щеток

- Форма щеток не соответствует дуге коллектора

Наше собственное оборудование и команда экспертов позволяют нам диагностировать эти распространенные проблемы и выполнять ремонт или замену в кратчайшие сроки.

Углерод — это мягкий металл, и щетки изнашиваются со временем. Мягкий металл используется для уменьшения повреждений, наносимых коллектору из-за трения. Часто до того, как угольная щетка начнет изнашиваться, на коллекторе возникает искрение — вы можете прочитать тематическое исследование об этой проблеме и ее причинах здесь.

Как только угольные щетки полностью изношены, двигатель начнет работать хуже, прежде чем выйти из строя — работа двигателя с изношенными угольными щетками может привести к значительному повреждению двигателя.

Как продлить срок службы угольных щеток? Срок службы угольной щетки зависит от нескольких психических факторов, включая частоту использования, выравнивание щетки и настройки давления, а также от факторов окружающей среды, включая температуру, загрязнение и влажность. Регулярные визуальные осмотры на наличие распространенных проблем могут помочь выявить их до того, как они приведут к серьезному повреждению. 0003

0003

- Чрезмерное искрение коллектора при работе

- Снижение мощности двигателя

- Полный отказ двигателя

Эффективное техническое обслуживание рекомендуется для увеличения срока службы угольных щеток и предотвращения простоев.

Выбор правильной угольной щетки для вашего двигателя постоянного токаВыбор правильной марки угольной щетки может значительно повлиять на производительность и срок службы двигателя, но выбор правильной спецификации щетки для вашего двигателя может быть затруднен, особенно если предыдущие щетки не работали.

Вот почему мы гордимся нашим процессом идентификации, занимающим всего 2/3 рабочих дня. Этот процесс необходим для выбора подходящего размера и класса щеток для вашего двигателя из нашего обширного ассортимента, чтобы обеспечить наилучшее использование вашего двигателя и экономия ваших денег в долгосрочной перспективе.

Обратитесь к экспертам Если вас беспокоит производительность вашего двигателя, мы можем провести проверку на месте и дать совет о том, правильно ли установлены ваши угольные щетки или, возможно, пришло время для замена. Позвоните нам по номеру 0117 955 2481 или заполните контактную форму, и мы свяжемся с вами.

Позвоните нам по номеру 0117 955 2481 или заполните контактную форму, и мы свяжемся с вами.

Полное имя (обязательно)

Ваш адрес электронной почты (обязательно)

Ваш телефон (обязательно)

Ваше сообщение

Свяжитесь с нами

Полное имя (обязательно)

Ваш адрес электронной почты (обязательно)

Ваш телефон (обязательно)

Ваше сообщение

Двигатели постоянного тока: общие проблемы и техническое обслуживание щеток

Щетки имеют жизненно важное значение для эффективности и продолжительности безотказной работы ваших двигателей постоянного тока и щеточных двигателей переменного тока, поскольку они представляют собой электрическое соединение между источником питания и коммутатором. Для эффективной и действенной передачи электричества щетки должны постоянно иметь полный плоский контакт с коммутатором. Техническое обслуживание щеток и коллекторов может помочь обеспечить долгий срок службы ваших двигателей постоянного тока.

На что обращать внимание при осмотре кистей:

- Поверхность щетки гладкая и блестящая

- Поверхность щетки не имеет сколов и трещин

- Форма щетки соответствует форме коллектора

- Щетка не слишком короткая (или изношена)

- Косичка щетки в хорошем состоянии

- Косичка щетки надежно крепится к щетке

Если какое-либо из этих условий не выполняется, замените щетку. Как правило, если щетка изношена до 1/4 -й своей первоначальной длины, пора под замену. Если вам нужно заменить щетки, убедитесь, что размер, тип и класс щетки соответствуют двигателю. Как правило, вы можете найти эту информацию в руководстве по эксплуатации вашего двигателя.

4 распространенные проблемы с коллекторами и щетками:

Наиболее распространенные проблемы с двигателями постоянного тока включают в себя: резьбу, канавки, заедание меди и перекрытие.

Щетка двигателя постоянного тока Проблема: нарезание резьбы

Нарезание резьбы приводит к появлению тонких линий на поверхности коммутатора. Тонкие линии появляются, когда медь переносится с коллектора на щетки. Медь внедряется в поверхность щетки и царапает поверхность коллектора. Закручивание может быть вызвано низким давлением щетки, загрязнением или использованием щетки неправильного типа. Если есть признаки резьбы, вы должны очистить коллектор, очистить или заменить щетки и установить щетки с надлежащим натяжением.

Тонкие линии появляются, когда медь переносится с коллектора на щетки. Медь внедряется в поверхность щетки и царапает поверхность коллектора. Закручивание может быть вызвано низким давлением щетки, загрязнением или использованием щетки неправильного типа. Если есть признаки резьбы, вы должны очистить коллектор, очистить или заменить щетки и установить щетки с надлежащим натяжением.

Нарезание резьбы щеткой постоянного тока

Щетка двигателя постоянного тока Проблема: нарезание канавок

Нарезание канавок оставляет гладкую область с прорезями на коллекторах. Распространенные причины образования канавок включают использование щетки неправильного класса, наличие щетки с примесями или загрязнение. При наличии канавок проверьте тип используемой щетки на предмет качества и загрязнения. При необходимости замените или очистите щетки.

Нарезка канавок щеткой постоянного тока

Щетка двигателя постоянного тока Проблема: медное сопротивление

Медное сопротивление — это когда частицы меди притягиваются к краям сегмента коллектора и обычно вызваны слишком слабым натяжением щеток, чрезмерной вибрацией или абразивной щеткой. Важно немедленно устранить медное сопротивление, потому что накопление меди в сегментах коммутатора может привести к короткому замыканию обмоток якоря. Коллектор следует очистить от медных чешуек, а щетки проверить на предмет надлежащего качества.

Важно немедленно устранить медное сопротивление, потому что накопление меди в сегментах коммутатора может привести к короткому замыканию обмоток якоря. Коллектор следует очистить от медных чешуек, а щетки проверить на предмет надлежащего качества.

Щетка DC Медная тяга

Щетка двигателя постоянного тока Проблема: перекрытие

Перекрытие — это короткое замыкание между щетками двигателя. Короткое замыкание вызвано скоплением грязи, частиц меди и мусора между сегментами коммутатора. Затем сегменты замыкаются вместе, что приводит к возникновению дуги между щетками. Перекрытие может иметь катастрофические последствия для двигателя и его щеток. При возникновении пробоя двигатель необходимо очистить от всех загрязнений, очистить или отремонтировать поверхность коллектора, осмотреть щетки.

Перекрытие щеток постоянного тока

Поскольку в двигателях постоянного тока используются щетки, из-за которых могут возникать многие проблемы, необходимо регулярно проводить техническое обслуживание для проверки состояния двигателей.