Фрезерный станок по дереву своими руками: чертежи с размерами, инструкция

Современная столярная мастерская представляет собой набор удобных инструментов для обработки любых пород дерева. Это немыслимо без фрезерного станка по дереву, собранного своими руками. Собрать стационарную установку на основе ручного инструмента достаточно просто.

Конструкция

Стоит знать необходимые части конструкции для фрезерной обработки. Главными составляющими станка, изготовленного своими руками, являются:

- Станина.

- Стол.

- Поддержка (суппорт).

- Шпиндель.

- Салазки для движения заготовок.

- Панель, запускающая шпиндель.

- Технология контроля управлением.

- Режущий комплект.

В моделях на 220В есть дополнительная каретка. Благодаря её можно обрабатывать детали под различными углами.

Схема

Схема устройства оборудования приведена ниже:

Необходимые инструменты

Для изготовления станины применяется очень плотный кусок чугуна или нержавеющей стали. К суппорту сверху присоединён особый вал. Его верхняя зона возвышается над столом через отверстие. Во всех таких станках можно настраивать высоту подъёма вала.

К суппорту сверху присоединён особый вал. Его верхняя зона возвышается над столом через отверстие. Во всех таких станках можно настраивать высоту подъёма вала.

Сверху монтирован шпиндель, оснащённый инструментом для резки. В промышленных моделях используется солидный режущий арсенал. Ключевыми типами оснастки служат: диск, нож и фрезы разной формы.

Для осуществления резки строго по прямому вектору задействуется специальная направляющая планка. За счёт особого крепёжного узла она перемещается на нужную длину. Качество обработки значительно возрастает, если динамика вращения шпинделя высока.

Классификация агрегатов

Всего существует три категории фрезеров:

- Профессиональные. Обрабатывают заготовки разных размеров и в большом количестве. Для этого задействуется серьёзный спектр режущих инструментов.

- Бытовые. По функционалу подходят только для домашних мастерских.

- Ручные.

У каждой классификации есть свои подвиды. Так профессиональные станки имеют такие разновидности:

- Стандартные.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи. - Копировальные. Выполняют художественные операции: нанесения сложных изображений, дислокацию образцов на разные поверхности, оформления орнаментов. В этой работе точность гарантируется, поскольку заготовка фиксируется вакуумным методом.

- Для вертикальной обработки деталей (сверху вниз). Здесь вырезаются пазы с нужной шириной и глубиной, готовятся крепёжные компоненты. Детали обрезаются по требующейся длине.

- Для горизонтальной работы с заготовками. Здесь ось шпинделя находится по отношению к полу горизонтально. Есть цилиндрические и торцевые фрезы.

- Выполняющие одновременную обработку с двух сторон. Являются универсальными. Здесь обрабатываются разнообразные профили. Без этих станков не обходится ни одно производство мебельных составляющих: подставок, ножек, опорных элементов и т.

- Оснащённые приборами ЧПУ. Здесь интегрирован электронный комплекс, базирующийся на специальном микропроцессоре. В него заложена программа, определяющая алгоритм операций. За счёт этого существенно развивается точность, качество и динамика работ, и трудовая производительность фрезерного станка с ЧПУ.

Бытовые модели отличаются небольшими габаритами и массой. Они реализуют базовые функции (строгание, сверление шлифовка, распил). Их виды:

- Настольный. Характеризуется лёгкостью эксплуатации и сервиса.

- Ручной. Используется для работы с малогабаритными деталями. На нём готовятся пазы малых размеров, требующиеся для сочленения обособленных компонентов.

Поэтапное создание фрезерного станка по дереву своими руками

Если по каким-то причинам затруднительно приобрести данное оборудование, то можно соорудить установку самостоятельно. Учитывают все следующие компоненты:

- Столешница.

- Параллельный упор.

- Шпиндель.

- Станина.

- Салазка.

- Пылесос для устранения стружки.

Какие комплектующие элементы и материалы нужны в работе

Для создания силовых компонентов применяется стальные уголки и трубы, имеющие минимальную плотность стенок 2 мм. Их варианты соединения: сварка или винты. Все металлические компоненты покрываются грунтовкой и краской, чтоб быть защищёнными от коррозии.

Для столешницы и некоторых других элементов подходят прочные классы ДСП и фанера. Они стойки к влаге, температурным скачкам и другим опасным факторам.

Электродвигатель

Он нужен, когда планируется создания небольшого фрезера с ЧПУ. Его важнейшим параметром является мощность. Лучше применять аппарат на 1100 Вт. Он позволит применять разнообразные фрезы.

Также можно использовать мотор от ручных электроинструментов: дрели, перфоратора или болгарки.

Тип двигателя

Для оптимальной работы можно базировать станок на асинхронном агрегате с тремя фазами. Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Если такой мотор подключить к сети с одной фазой, то он потеряет 50% своего КПД. Если сеть не позволяет проводить такой вид подключения, тогда используют 1-2 фазный мотор.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Согласно рекомендациям специалистов для запланированного фрезера лучше применять силовой аппарата минимальной мощностью 1,4 – 1,6 кВт. Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Мощное оборудование будет работать без излишней нагрузки, снизится вероятность поломок, и возрастёт его эксплуатационный срок. Также на таком станке можно поставить крупные фрезы.

Число оборотов

В подборе двигателя важно учитывать и параметр его оборотов – частоту вращения. Она должна находиться в спектре от 10 000 до 35 000 об/мин.

Если увеличивается диаметр фрезы, развивается и угловая динамика. При преодолении определённого лимита из-за силы трения кардинально повышается температура обработки, и заготовка покрывается тёмными пятнами или даже воспламеняется.

Питание

Для двигателя оно должно быть подходящим, как в примере с трёхфазным аппаратом. Если используется мотор от какого-либо инструмента, рассчитанного работать от бытовой сети, тогда проблем в работе станке не должно возникать.

Так или иначе, кабель питания должен быть устойчивым к износам и иметь сечение, соответствующее мощности станка.

Верстак

Это специальный стол для рабочего процесса. Его можно оснащать разными вспомогательными элементами. Его параметры обуславливаются количеством свободного пространства в помещении. Также учитывается и планируемый объём работ.

Также учитывается и планируемый объём работ.

Сегодня самыми распространёнными видами верстаков для фрезерных столов являются:

- Статичный. Это полноценная рабочая площадка.

- Портативный. Это настольный вариант, быстро собирающийся и позволяющий проводить фрезерные операции.

- Агрегатный. Обладает такими возможностями, за счёт которых расширяется пильная площадь.

Для бытовой мастерской оптимальным является п.1. Второй вид годится для работ с небольшими деталями и имеет ограниченный функционал. Для третьего должно быть просторное помещение.

Рама станка

Для её изготовления необходимы чертежи (хотя бы от руки), а еще профильные трубы 2,5х2,5 см. Всего их нужно 4. Они свариваются между собой. С одной стороны создающегося стола приваривается пятая труба. Она требуется для движения параллельного упора. К трубам подобным методом монтируются ножки.

На все стороны для усиления конструкции прибавляются по одному уголку идентичной длины.

Изготовление столешницы

Для этой цели применяется лист с конкретными размерами:

- ламинированная плотная фанера толщиной 1 см;

- плита ДСП от 2,5 см, имеющая сверху и на торцевых сторонах полимерный оборонительный слой.

У таких изделий лучшая устойчивость к агрессивным внешним факторам при сопоставлении с деревянными аналогами. В рабочем листе требуется создать выемки, а в них поместить профили из металла.

Изготовление своими руками станины самодельного фрезерного станка по дереву

Процесс идёт так: болгаркой отрезаются требующиеся заготовки (уголки). В нижней стороне ставятся усиливающие поперечины. К торцевым зонам привариваются опорные компоненты (пластины). В них можно сделать отверстия с резьбой. Затем в них ввинчиваются болты.

Можно провести установку дополнительных опор вместо уголков. Для этой задачи к длинным сторонам монтируются две трубы. Они будут поддерживать фанеру, являться ограничителями для станка. Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Дополнительные защитные элементы

Работа на станке должна быть безопасной как для его пользователя, как и тех, кто может случайно находиться рядом. Для этого создаются специальные ограды из мощного оргстекла с минимальной плотностью 4 мм. Можно соорудить прозрачный экран рядом с самим инструментом.

Те элементы оборудования, что выходят за пределы станины, маркируются жёлтым цветом. Подобная разметка должна быть на стремительно перемещающихся деталях, внутренних поверхностях кожухов и дверок.

Также ваш станок должен быть оснащён обороной от перегруза. Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Другие функциональные детали

Их перечень таков:

- Опорная плита.

Гасит волны упругости.

Гасит волны упругости. - Плата привода для погашения вибраций.

- Гребенчатые упоры (гребёнки). Нужны для нейтрализации вертикальных вибраций заготовки.

- Статичный боковой упор. Гарантирует правильную подачу детали и глубину её горизонтальной обработки.

- Уловитель пыли.

Привод

Проём для размещения привода лучше сделать круглым, так у станка будет меньше вибраций в работе. Двигатель не должен контактировать с плитой.

Установка привода в данную плиту такова:

Плату привода лучше создавать из текстолита или стеклотекстолита плотностью минимум 1,5 см.

Для плиты применяется толстая фанера (1,9 см), обработанная вибропоглощающим средством.

Плату и плиту отделяет зазор 0,5 – 1мм. Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

Упор

Подходящий материал для упора – плотная фанера (от 2 см). Требуется просверлить 3-5 отверстий под гребёнки и подъёмы. Первые два находятся в 5 мм от крайних сторон выреза для фрезы. Другие – через 2,5-3 см. Позиции упоров зависят от параметров и качества заготовки.

Боковое движение фрезы можно незначительно регулировать, поворачивая упор и фиксируя его струбциной.

Схема бокового упора такова:

Пылесборник

Он может иметь такую конфигурацию:

Элементы системы

- Ведро на 15-20 л., имеющее плотную крышку и накидные защёлки.

- Патрубок 1 – входной. Диаметр – 2 см. Его окончание скашивается на 45 градусов и поворачивается на 25 градусов во внешнюю сторону. Оно ставится в 2 см от борта ёмкости.

- Патрубок-2 – вытяжной. Диаметр – 3 см. Ставится строго по вертикали ведра. Его отборное окончание заужено до 1,5-2 см.

- Пылесос.

Гребенки

Для гребёнок применяется дуб или орех, без грибков и дефектов.

Чертёж:

Длина первого зуба уменьшена на 3 мм. Причина – выполняет функцию отбойной пружины для целого гребня. Без этого может возникнуть поломка.

Гребни крепятся к упору с помощью специального болта через щелевую дырку.

Нерабочий элемент фиксируется саморезом к этому же упору через отверстие D7.

Для работы гребёнка ставится так, что контактировать с заготовкой всеми зубами, кроме начального. Затем она закрепляется барашком.

В каком порядке собираются комплектующие элементы

Здесь работа идёт по такому алгоритму:

- Создание каркаса.

- Установка столешницы и навесных деталей.

- Конструкция ставится на бок. К ней присоединяется привод и шланг пылесоса.

- Станок располагается в рабочей позиции и подключается к сети.

- Тестирование его работы.

Варианты конструкции: делаем фрезерный станок из подручных средств

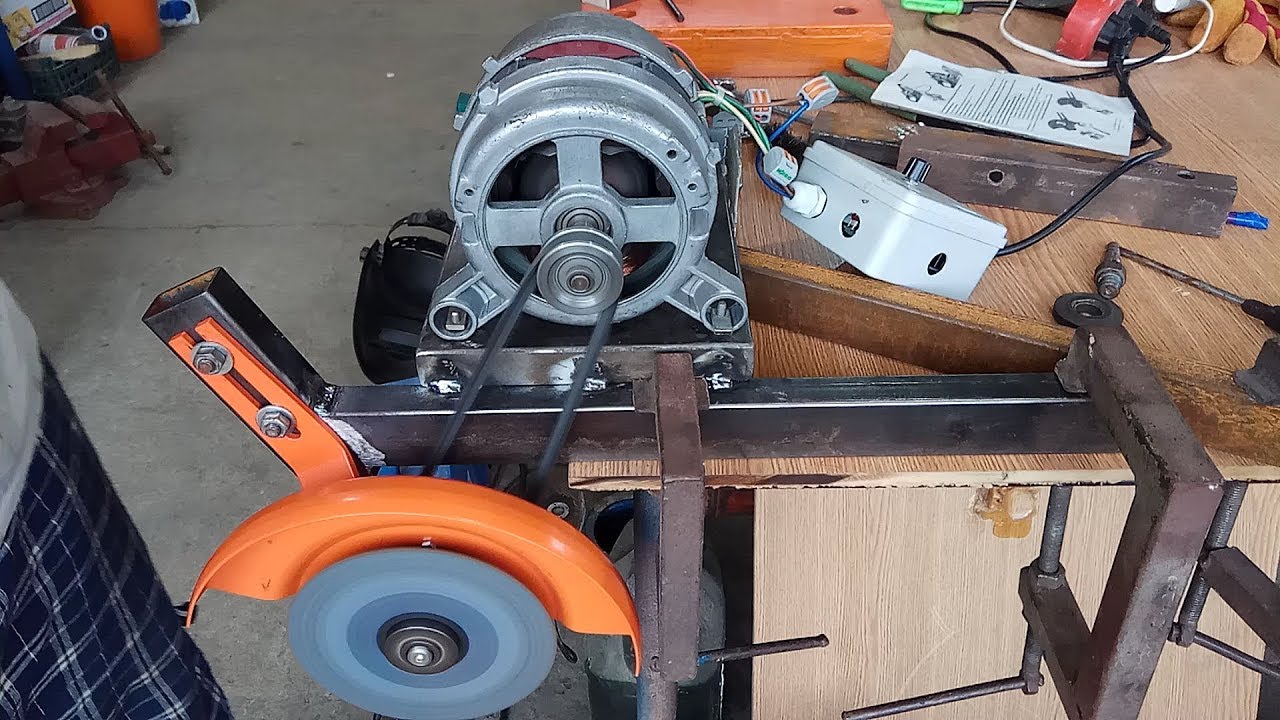

Оборудование можно соорудить из дрели, болгарки, «стиралки». Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

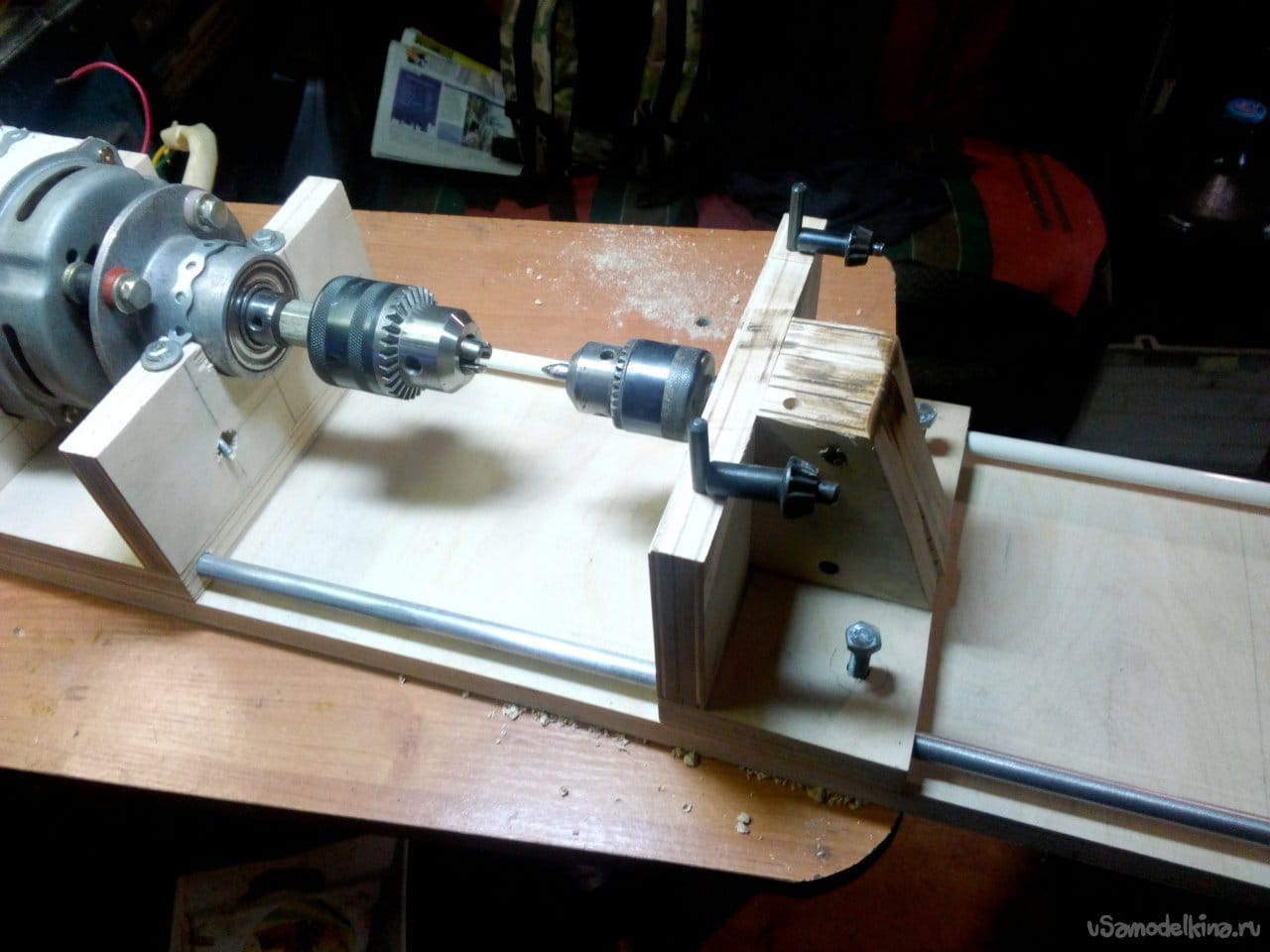

Как из обычной дрели сделать функциональный фрезер по дереву

Здесь сооружается подставка, и меняется оснастка. Это главные критерии сотворения такого варианта фрезера.

Хвостовик фрезы фиксируется в патроне. Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

Пример 1:

Пример 2:

Преимущества и недостатки фрезера из дрели

Плюсы такого устройства:

- Простота применения.

- Мало пыли от работы.

Минусы:

- Слабое качество результата по причине невысоких оборотов (3000 в мин).

- Очень узкий спектр функций.

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, которые имеют хвостовики цилиндрической формы.

- На шпиндель крепится стандартный патрон кулачкового типа (от дрели)

Фрезер из двигателя от стиральной машины

Создаётся стол по описанному методу. Вал мотора ставится на цангу. Для этого заказывается специальный переходник.

Создаётся подъёмная система для контроля над выходом инструмента: на двух трубах крепится двигатель и резьбовая шпилька.

Она одним окончанием идёт в гайку, фиксированную к дну стола, а вторым – в нижнюю сторону двигателя. На ней прочно фиксируется поворотное устройство – колесо. За счёт регулируется высота.

Особенности эксплуатации самодельного ручного фрезера

Работа с этим аппаратом по следующим критериям:

- Сосредотачивают всё внимание на том, как идет фреза.

- Не двигают заготовку руками – применяют специальные механизмы.

- Защита рук и глаз перчатками и очками.

- Не пускают детей к станку.

- Если фрезер сломался, отключают его от питания и направляют в ремонт.

Вместо заключения

Ассортимент фрезерных станков довольно широк. Если позволяют средства, можно приобрести любую подходящую модель. Но когда есть необходимые навыки и умения, достаточно интересно соорудить это оборудование самостоятельно. Важно понимать для каких целей необходима установка. Если устраивает очень скромный фрезер с узким функционалом, то он создаётся из домашнего электроинструмента.

устройство и принцип действия, варианты изготовления

Иногда для работы бывает необходим фрезерный станок, но купить его невозможно. В таком случае будет приятно узнать, что его можно создать самому.

Фрезерный станок

Фрезер своими руками по дереву

Для понимания, как собрать такой аппарат, необходимо разобраться в его конструкции.

Можно выделить основные детали, которые стоит знать. Таковыми являются:

- Разрезающая часть(фреза).

- Шпиндель.

- Устройство для управления.

- Салазки для перемещения изделий.

- Поддержка.

- Столешница.

- Станина.

- Место для запуска шпинделя.

Устройство фрезерного станка по металлу

Чаще всего используются для обработки маленьких частей металлических изделий.

Необходима крепкая станина и стол, потому как обрабатываемые изделия чаще всего имеют приличный вес. В качестве режущего инструмента удобно использовать электродрель. На столе станка расположены направляющие полозья. По ним ездит устройство. Возможно как поперечное, так и продольное направление. Само обрабатываемое изделие надёжно зажимается в тисках.

Разновидности конструкции фрезерного станка по дереву

Существуют разновидности подобного аппарата. Среди основных можно выделить:

- Вертикальный фрезерный станок

В процессе работы детали обрабатываются сверху вниз. Нужен для просверливания разъемов с определенными габаритами и подготовке материалов для возможности закрепить изделие.

- Горизонтальный фрезерный станок

Изделия разрабатываются по горизонтали. Шпиндели расположены по отношению к полу горизонтально. На торце и цилиндре есть фрезы.

- Копировальный фрезерный станок

Созданы для нанесения рисунков, узоров, прочих художественных изысканий на объект обработки. Точность работы такого аппарата обеспечивается надёжным креплением изделия вакуумным методом.

- С встроенными приборами ЧПУ

Станки с встроенными электроприборами, определяющих весь порядок работ. Отличаются повышенной точностью, скоростью и качеством выполняемой работы.

Для справки! Числовое программное управление или сокращенно ЧПУ — компьютеризованная система управления, управляющая приводами технологического оборудования, включая станочную оснастку. В самодельный станках встречается крайне редко.

Поэтапная инструкция по изготовлению фрезерного станка

При необходимости обрабатывать изделия в домашних условиях необходим фрезерный станок. Готовые станки в магазинах стоят дорого, поэтому имеет смысл попробовать собрать его самому. Это позволит немало сэкономить и вполне обеспечит потребности в обработке поверхностей в заготовках.

Готовые станки в магазинах стоят дорого, поэтому имеет смысл попробовать собрать его самому. Это позволит немало сэкономить и вполне обеспечит потребности в обработке поверхностей в заготовках.

Материалы и элементы, нужные для сбора станка

При невозможности купить фрезерный станок, можно попробовать установить ручной фрезер по дереву своими руками.

Чтобы собрать самодельный фрезер сначала необходимо закупить материалы:

- Стальные трубы и уголки с плотностью стенок не менее 2 мм. Они будут необходимы для создания силовых компонентов устройства.

- Краска и грунтовка для создания защитного слоя на любой металлической поверхности станка. Это нужно для защиты от коррозии.

- Сварка или винты для сборки частей этого аппарата в одно целое.

- Стол и несколько других частей изготавливается из особо прочных видов ДСП или фанеры, так как они хорошо защищены от влажности, повышенной температуры и прочих опасностей.

- Циркулярная пила для станка.

Для этого хорошо подойдёт дрель, либо болгарка. Инструмент получается не самый мощный, но это наиболее лёгкий вариант.

Для этого хорошо подойдёт дрель, либо болгарка. Инструмент получается не самый мощный, но это наиболее лёгкий вариант. - Двигатель. Купить нормальный, либо заменить моторами от других машин в доме. Стиральной машины, например. Если запланирован станок с ЧПУ, то нужен электродвигатель.

Создание станины

Для этого болгаркой отпиливаются нужные уголки. Под днищем ставятся поперечины для усиления прочности конструкции. К торцевым частям крепятся пластины для опоры. В них проделываются разъемы со специальной резьбой. После туда вкручиваются болты.

Также хорошей идеей будет создать вместо уголков добавочные подпорки. Чтобы сделать это, необходимо приварить 2 трубы к внешней стороне. Они послужат поддержкой и ограничителями.

Внимание! Для дополнительной устойчивости ставят подпорку между ножками конструкции.

Создание столешницы

Для этого обычно используется ДСП панель от 2,5 см. или ламинированная фанера толщиной 1 см. Желательно, чтобы ДСП имело в верхней и боковой части полимерное защитное покрытие, так как оно более хорошо держит повышенную температуру, влагу и прочие опасные факторы.

Желательно, чтобы ДСП имело в верхней и боковой части полимерное защитное покрытие, так как оно более хорошо держит повышенную температуру, влагу и прочие опасные факторы.

Чтобы создать столешницу надо выбранный лист закрепить в тисках, сделать отверстия необходимого размера, и положить в него каркас из металла.

Готовая столешницаПодготовка основания и места для монтажной пластины

Также необходимо собрать раму для станка. Для этого рекомендуется создать чертеж, подойдет даже сделанный от руки. После этого можно приступать к сборке.

Свариваются друг с другом 4 трубы (2,5 см.). После этого с одной из сторон приваривают пятую. К созданной конструкции крепятся ножки. Добавляются уголки для повышения прочности.

Основание станкаСоздание упора

Упор создаётся из фанеры с плотностью от 2 см. Нужно дрелью сделать несколько отверстий для размещения гребенок и подъемов. Два первых отверстия располагаются в 5 мм. по обеим сторонам вырезанного для фрезы места. Остальные должны быть расположены примерно через 3 см. Располагаются они в зависимости от характеристик заготовки.

Остальные должны быть расположены примерно через 3 см. Располагаются они в зависимости от характеристик заготовки.

Создание гребенок

Материалом для них выступает качественный дуб, либо орех. Нужны для комфортного укладывания изделий в конструкцию. Гребни цепляются к упору с помощью специального разъема болтом.

Первый зубчик меньше остальных на 3 мм. Так нужно делать для снижения вероятности возникновения поломки, так как она также выступает как пружинящая поверхность.

Размещена гребёнка так, чтобы контакт с заготовкой был всеми гребнями, кроме самого первого. Далее фиксируется барашком.

Чертеж гребенкиВыбор электрооборудования и особенности подключения станка к сети

Двигатель. Лучше выбирать модель с трехфазным питанием. Электричество будет подаваться по схеме «звезда — треугольник», за счёт чего двигатель станет запускаться плавно, и это позволит станку работать во всю силу.

Важно! Если сеть однофазная, то станок с таким двигателем потеряет половину своей производительности.

При такой сети лучше ставить мотор с 1-2 питанием.

Также можно построить свой станок на основе моторов других аппаратов: от стиральной машины, например.

Электродвигатель. Нужен для станков со встроенным ЧПУ. Лучшим выбором будет электромотор с мощностью 1100 В. Тогда выбор фрез будет максимально широким.

В каком порядке собираются комплектующие элементы

Порядок такой:

- Создается корпус, столешница.

- Агрегат поворачивают набок, подсоединяют шланг пылесоса и привод.

- Подключается к электричеству.

- Проверка работоспособности агрегата.

Дополнительные защитные элементы

Для защиты себя и окружающих принимаются дополнительные меры безопасности. Создаётся защитное стекло с минимальной шириной 4 мм по границам устройства. Также помечаются жёлтым цветом детали, что не входят в границы станины.

Внимание! Должна быть предусмотрена блокировка при перегрузе. Например, при отключение питания и остановка шпинделя и привода.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Для выбора мощности лучше руководствоваться советами профессионалов. Они говорят отталкиваться от объема работ. При долгой и постоянной нагрузке важно, чтобы оборудование было достаточно мощным во избежание слишком сильных нагрузок. У аппаратов, работающих постоянно на пределе, увеличивается вероятность поломки и снижается срок использования. Минимально рекомендуемая мощность станка 1,5-1,7 Вт. Если для агрегата предполагается много работы, то стоит увеличить это число где-то на четверть.

Не менее важный параметр для двигателя — это число его оборотов. При увеличении вращения пропорционально увеличивается угловая динамика. При превышении допустимых значений этого показателя повышается температура при обработке, что негативно влияет на изделие. Появляются пятна, и возможно даже возгорание.

Внимание! Специалисты советуют количество оборотов в диапазоне от 10к до 35к в минуту.

Питание должно подходить двигателю устройства. Можно использовать мотор от других приборов, чтобы он работал от обычной сети. Главное, чтобы провод питания имел сечение, подходящее для мощности фрезерного станка.

По итогам можно сказать, что создание станка дело весьма сложное. Тем не менее, при желании его все-таки реально сделать.

Токарный станок – Производственные процессы 4-5

Модуль 1: Токарный станок

После прохождения этого модуля вы сможете:

• Определите наиболее важные части станка и их функции.

• Знать правила техники безопасности при работе с токарным станком. • Описать настройку режущего инструмента для обработки.

• Опишите крепление заготовки на токарном станке.

• Объясните, как установить режущий инструмент.

• Опишите расположение инструмента.

• Опишите, как центрировать заготовку и центр задней бабки.

Токарный станок — очень универсальная машина, и важно уметь ею управлять. Эта машина вращает цилиндрический объект относительно инструмента, которым управляет человек. Токарный станок является предшественником всех станков. Заготовка удерживается и вращается вокруг своей оси, в то время как режущий инструмент продвигается по линии желаемого разреза. Токарный станок является одним из самых универсальных станков, используемых в промышленности. С подходящими насадками станок можно использовать для точения, сужения, фасонного точения, нарезания резьбы, торцевания, притупления, сверления, прядения, шлифования, полирования. Операции резания выполняются режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси заготовки. Режущий инструмент также может подаваться под углом относительно оси заготовки для обработки конуса и углов. На токарном станке задняя бабка не вращается. Вместо этого вращается шпиндель, удерживающий заготовку. Цанги, центры, трехкулачковые патроны и другие зажимные приспособления могут удерживаться в шпинделе. Задняя бабка может содержать инструменты для сверления, нарезания резьбы, развертывания или нарезания конусов. Кроме того, он может поддерживать конец заготовки с помощью центра и может регулироваться для адаптации к различной длине заготовки.

На токарном станке задняя бабка не вращается. Вместо этого вращается шпиндель, удерживающий заготовку. Цанги, центры, трехкулачковые патроны и другие зажимные приспособления могут удерживаться в шпинделе. Задняя бабка может содержать инструменты для сверления, нарезания резьбы, развертывания или нарезания конусов. Кроме того, он может поддерживать конец заготовки с помощью центра и может регулироваться для адаптации к различной длине заготовки.

Рисунок 1. Детали токарного станка

1. Включение/выключение питания

2. Шпиндель вперед/назад (перевернуть ручку вверх или вниз)

3. Маховик каретки 4. Маховик поперечной подачи

5. Маховик комбикорма

6. Включение каретки/поперечной подачи

7. Нарезная полугайка

8. Диск для нарезания резьбы

9. Скорость шпинделя

10. Тормоз

11. Верхний/нижний диапазон шпинделя

12. Обратная резьба/подача (втягивание/вытягивание)

13. Диапазоны подачи (A, B, C)

14. Диапазоны подачи (R, S, T)

Диапазоны подачи (R, S, T)

15. Диапазоны подачи (V, W, X, Y, Z) – V и Z являются настройками для нарезания резьбы

16. Коробка передач

17. Коробка передач Низкая/Высокая

18. Задняя бабка

19. Стойка для инструментов

20. Резцедержатель

21. Трехкулачковый патрон

22. УЦИ (цифровое считывание) Переключатель заправки/подачи (см. пункт 15)

Как всегда, мы должны знать требования безопасности и стараться соблюдать правила безопасности, чтобы исключить серьезные травмы для себя или других.

Носить очки, короткие рукава, без галстука, без колец, без попыток остановить работу руками. Прежде чем пытаться проверить работу, остановите машину. Не знаете, как это работает? – «Не запускай». Не используйте тряпки во время работы машины.

1. Выньте ключ из патрона сразу после использования. Не включайте токарный станок, если патрон все еще находится в ключе патрона.

2. Проверните патрон или планшайбу рукой, если нет проблем с заеданием или зазором.

3. Важно, чтобы патрон или планшайба были надежно закреплены на шпинделе токарного станка.

4. Переместите насадку инструмента на безопасное расстояние от патрона, цанги или планшайбы при вставке или извлечении детали.

5. Поместите держатель резцедержателя слева от составного суппорта. Это гарантирует, что составной суппорт не будет наезжать на шпиндель или насадки патрона.

6. При установке и снятии патронов, планшайб и центров всегда следите за тем, чтобы все сопрягаемые поверхности были чистыми и не имели заусенцев.

7. Убедитесь, что насадка остро заточена и имеет правильные углы зазора.

8. Как можно короче зажмите насадку в держателе, чтобы предотвратить ее вибрацию или поломку.

9. Равномерно наносите и поддерживайте смазочно-охлаждающие жидкости. Это предотвратит морфинг.

10. Не вращайте шпиндель с резьбой в обратном направлении.

11. Никогда не запускайте машину со скоростью, превышающей рекомендованную для конкретного материала.

12. Если патрон или планшайба застряли на носовой части шпинделя, обратитесь к инструктору, чтобы удалить их.

13. Если при вращении на токарном станке выполняется какая-либо обработка напильником, напильник следует держать левой рукой во избежание соскальзывания в патрон.

14. Всегда останавливайте машину перед измерением.

15. Остановите машину при удалении длинной волокнистой стружки. Удалите их плоскогубцами.

16. Убедитесь, что задняя бабка зафиксирована на месте и правильно отрегулированы, если заготовка поворачивается между центрами.

17. При точении между центрами избегайте полного прорезания детали.

18. Не пользуйтесь тряпками во время работы машины.

19. Снимите инструменты с резцедержателя и задней бабки перед очисткой.

20. Не используйте сжатый воздух для очистки станка.

21. Будьте осторожны при очистке токарного станка. Режущие инструменты острые, стружка острая, а заготовка может быть острой.

22. Прежде чем покинуть рабочее место, убедитесь, что машина выключена и очищена. Всегда вынимайте разводной ключ после использования, избегайте возни, держите пол в чистоте. Соблюдайте осторожность при очистке токарного станка, режущие инструменты острые, стружка острая, а заготовка может быть острой.

Вот несколько вопросов, которые важны при работе на токарном станке:

• Почему важна правильная скорость резки?

При слишком высоком значении инструмент быстро выходит из строя, теряется время на замену или восстановление инструмента. Слишком низкое значение CS приводит к низкой продуктивности.

Знать:

• Глубина резания для черновой обработки.

• Глубина резания для чистовой обработки.

Обратите внимание, что самые большие черновые проходы находятся в диапазоне от 0,010 до 0,030 в зависимости от обрабатываемого материала и от 0,002 до 0,012 для чистовой подачи для различных материалов.

• Подача для черновой обработки

• Скорость подачи для чистового прохода

Обратите внимание, что скорость подачи для черновой обработки находится в диапазоне от 0,005 до 0,020 в зависимости от обрабатываемого материала и от 0,002 до 0,004 для чистовой подачи для различных материалов.

Существует множество различных инструментов, которые можно использовать для токарной обработки, торцовки и отрезки на токарном станке. Каждый инструмент обычно состоит из карбида в качестве основного материала, но может включать и другие соединения. В этом разделе рассматриваются различные виды и способы использования режущих инструментов токарных станков.

Рисунок A: стандартный токарный инструмент для создания полуквадратного уступа. Если за режущей кромкой имеется достаточно материала, инструмент также можно использовать для черновой обработки. | Рисунок А |

На рисунке B: изображен стандартный токарный инструмент с углом в плане. | Рисунок В |

Рисунок C: носик имеет очень большой радиус, что помогает при чистовой обработке как легких, так и тяжелых резов. Инструмент также можно использовать для формирования углового радиуса. | Рисунок С |

Рисунок D: изображает повернутый стандартный токарный инструмент. Его носик ведет режущую кромку для создания легких чистовых пропилов по внешнему диаметру и поверхности уступа. | Рисунок D |

Рисунок E: изображает инструмент формы. В инструмент можно втачивать различные формы, которые будут воспроизведены на детали. | Рисунок Е |

Рисунок F: изображает торцовочный инструмент. | Рисунок F |

Рисунок G: изображает инструмент для нарезания канавок или подрезки. Как показано, он используется для вырезания канавок в заготовке. При наличии надлежащих зазоров инструмент может резать глубоко или резать влево или вправо. | Рисунок G |

На рисунке H: изображен инструмент для разделения. Отрезные инструменты отрезают заготовку на определенную длину. Для этого инструмента требуется предварительно отформованное лезвие и держатель. | Рисунок Н |

Рисунок I: изображает инструмент для нарезания резьбы под углом 60°, используемый для нарезания резьбы на заготовке. | Рисунок I |

Настройка режущего инструмента для обработки

• Переместите резцедержатель к левой стороне составного упора.

• Установите резцедержатель в резцедержатель так, чтобы установочный винт в резцедержателе выступал примерно на 1 дюйм за резцедержатель.

• Вставьте соответствующий режущий инструмент в державку так, чтобы инструмент выступал за пределы державки на 0,500 дюйма.

• Установите вершину режущего инструмента на центральную высоту. Проверьте это прямой линейкой или задней бабкой.

• Надежно затяните резцедержатель, чтобы он не двигался во время резания

Рисунок 2: Резцедержатель и резцедержатель

Для установки заготовки на токарный станок

• Убедитесь, что центр линии работает правильно. Если он работает неправильно, снимите центр, очистите все поверхности и замените центр. Проверьте еще раз на истинность.

• Очистите центральные точки токарного станка и центральные отверстия в заготовке.

• Отрегулируйте шпиндель задней бабки так, чтобы он выступал примерно на 3 дюйма за пределы задней бабки.

• Ослабьте зажимную гайку или рычаг задней бабки.

• Поместите конец заготовки в патрон и сдвиньте заднюю бабку вверх, пока она не поддержит другой конец заготовки.

• Затяните зажимную гайку задней бабки или уровень.

Рисунок 3: Заготовка на токарном станке

Установка режущего инструмента

• Держатели инструментов используются для крепления режущих инструментов токарных станков.

• Перед установкой очистите держатель и затяните болты.

• Держатель инструмента токарного станка крепится к стойке инструмента с помощью быстроразъемного рычага.

• Стойка для инструментов крепится к станку с помощью Т-образного болта.

Рисунок 4: Установка режущего инструмента

Чтобы изменить положение режущего инструмента, переместите поперечный салазок и седло токарного станка вручную. Также доступны силовые каналы. Точные процедуры зависят от машины. Компаунд обеспечивает третью ось движения, и его угол можно изменить, чтобы срезать конусы под любым углом.

Также доступны силовые каналы. Точные процедуры зависят от машины. Компаунд обеспечивает третью ось движения, и его угол можно изменить, чтобы срезать конусы под любым углом.

1. Ослабьте болты, которыми компаунд крепится к седлу.

2. Поверните компаунд на правильный угол, используя циферблатный индикатор, расположенный в основании компаунда.

3. Снова затяните болты.

4. Резак можно подавать вручную под выбранным углом. Соединение не имеет силовой подачи.

5. При необходимости используйте две руки для более плавной подачи. Это сделает чистовую отделку.

6. И на компаунде, и на поперечном суппорте есть микрометрические циферблаты, но на седле их нет.

7. Если при позиционировании седла требуется большая точность, используйте циферблатный индикатор, прикрепленный к седлу. Циферблатные индикаторы упираются в упоры.

Рисунок 5: Позиционирование инструмента

Стальная линейка

1. Поместите стальную линейку между ложей и инструментом.

2. Инструмент центрируется, когда линейка расположена вертикально.

3. Инструмент находится высоко, когда линейка наклонена вперед.

4. Инструмент находится низко, когда линейка наклонена назад.

Центр задней бабки

1. Ориентируйтесь на центр задней бабки при установке инструмента.

2. Расположите кончик инструмента по центру задней бабки.

1. Перечислите десять наиболее важных частей токарного станка.

2. Перечислите пять правил техники безопасности на токарных станках.

3. Почему важна скорость резки?

4. Что такое державка?

5. Где вы устанавливаете резцедержатель?

6. Насколько далеко вы выдвигаете режущий инструмент в резцедержателе?

7. Укажите три различных режущих инструмента.

8. Пожалуйста, опишите расположение инструмента.

9. Объясните, как центрировать заготовку.

10. Какие существуют два способа центрирования заготовки?

Концевые фрезы.

Основное руководство для начинающих.

Основное руководство для начинающих.Концевые фрезы, сверла для пазов, фрезеры, фрезы, сверла, V-образные биты и борфрезы — что все это значит?

А какая бита нужна для какой работы? Например, какие концевые фрезы самые лучшие? и какие концевые фрезы лучше всего подходят для алюминия и какие концевые фрезы лучше всего подходят для нержавеющей стали.

В этой статье вы найдете краткую информацию о фрезах и инструментах с ЧПУ, а также о подходящих инструментах для работы.

Фрезы, или концевые фрезы, используются на станках с ЧПУ и в механических мастерских: Компьютеризированное цифровое управление .

Специализированное программное обеспечение используется для отправки автоматических инструкций по фрезерованию или «траектории инструмента» на станок, который затем вырезает рисунок из исходного материала.

В последнее время рынок ремесленных изделий буквально взорвался замечательными компактными настольными фрезерными станками с ЧПУ и мини-фрезерными станками. Маршрутизаторы с ЧПУ теперь достаточно доступны, чтобы дать энтузиастам-любителям доступ к этому высокоточному фрезерному инструменту для резьбы и гравировки.

Маршрутизаторы с ЧПУ теперь достаточно доступны, чтобы дать энтузиастам-любителям доступ к этому высокоточному фрезерному инструменту для резьбы и гравировки.

Концевые фрезы, маршрутизаторы и фрезы используются на станке с ЧПУ, но если у вас нет станка с ЧПУ, вы можете использовать борфрезы во вращающемся инструменте.

Борфрезы доступны из карбида, стали и алмаза.

Практически любой материал можно разрезать на станке с ЧПУ. Популярными материалами являются металлы, пластмассы и дерево.

Так почему же использовать концевую фрезу, а не сверло? Короче говоря, сверло движется вверх и вниз, а концевая фреза перемещается из стороны в сторону (Примечание: доступны концевые фрезы, которые перемещаются во всех направлениях).

1. Концевые фрезы режут с вращением в горизонтальном или боковом (из стороны в сторону) направлении, тогда как сверло врезается в материал только вертикально вниз.

2. Концевые фрезы доступны в широком диапазоне длин, диаметров, канавок и типов, и выбираются в зависимости от материала, который они режут, и чистоты поверхности, требуемой для проекта.

3. Концевые фрезы являются фрезами в мире фрезерования и используются для прорезки пазов, профилирования, контурной обработки, зенковки и развертывания.

4. Концевые фрезы позволяют резать прецизионные детали: детали машин, ювелирные украшения, гравюры на дереве, изготовление вывесок, резка пластика, изготовление пресс-форм и печатных плат.

1. Сверла вырезают круглые отверстия прямо в материале, вращая их во вращающемся сверле.

2. Большинство сверл имеют спиральные канавки (канавки), которые придают сверлам скрученный вид и помогают срезать материал при движении вверх и вниз в отверстии.

3. Сверла из быстрорежущей стали и твердого сплава имеют рифление. (спиральные сверла)

4. Исключением из этого правила являются алмазные сверла, которые имеют плоский конец, а не заостренный или рифленый. (Если это не спиральное алмазное сверло, которое используется не для сверления, а для расширения уже существующих отверстий, например, в бусинах)

Спиралевидные режущие кромки на боковой стороне концевой фрезы называются канавками.

Угол спирали — это расстояние между режущей кромкой и центром инструмента, то есть длина реза, если хотите. Чем больше угол спирали, тем более вероятно, что он будет использоваться на более мягких материалах, чем меньше угол, тем более вероятно, что он будет использоваться на более твердых и прочных материалах.

Канавки обеспечивают выход стружки, когда концевая фреза вращается в заготовке.

Концевые фрезы имеют 2, 3 или 4 зуба на фрезу. 2 и 4 флейты являются наиболее популярными.

Фаскорезные фрезы используются для снятия фаски с широкого спектра материалов, иногда их называют зенковками. Они будут шлифовать и сглаживать центральные отверстия, снимать заусенцы, делать фаски и зенковать в различных областях применения.

- Для использования с деревом и алюминием

- Меньшее количество канавок лучше всего подходит для отвода стружки, сохраняя температуру фрезы, но оставляя более шероховатую поверхность реза.

- 2 канавки лучше всего подходят для обработки дерева и алюминия, так как они дают очень большую стружку по сравнению с другими материалами.

- Концевые фрезы с двумя канавками также называются сверлами для пазов.

- Для обработки большинства других материалов

- Концевые фрезы с 4 зубьями используются для обработки большинства других материалов, могут резать более твердые материалы, чем 2-зубые, и обеспечивают более гладкую поверхность.

Существует несколько типов концевых фрез, каждый из которых разработан с учетом различных факторов, чтобы вы могли выбрать правильную концевую фрезу, соответствующую материалу, с которым вы работаете, и типу проекта, который вы собираетесь выполнить. использовать его для.

Наконечники типа «рыбий хвост» предотвращают расщепление и разрывы и погружаются прямо в материал, образуя плоскую поверхность.

Эти концевые фрезы идеально подходят для врезной фрезеровки и создания точных контуров, что делает их идеально подходит для изготовления вывесок и обработки металлов давлением .

Для отличной отделки выберите бриллиант с верхней огранкой, так как он имеет множество режущих кромок.

Щелкните здесь, чтобы купить Концевые фрезы для фрезерования

V-образные фрезы обеспечивают проход в форме буквы «V» и используются для гравировки, в частности, для изготовления знаков.

Они бывают разных углов и диаметров. Небольшие углы и кончики этих V-образных гравировальных фрез обеспечивают узкие прорези и мелкую деликатную гравировку букв и линий. Доступны с хвостовиком 6 мм или хвостовиком 3 мм.

Щелкните здесь, чтобы купить V-образные биты для гравировки

Сферические фрезы имеют радиус в нижней части, что обеспечивает более качественную обработку поверхности вашей заготовки, что означает меньше работы для вас, поскольку деталь не нужно будет дорабатывать. дальше.

Используются для контурного фрезерования, обработки неглубоких пазов, обработки карманов и обработки контуров.

Сферические фрезы идеально подходят для 3D контурной обработки, поскольку они менее склонны к выкрашиванию и оставляют красивую закругленную кромку.

Совет: сначала используйте черновую концевую фрезу для удаления больших участков материала, а затем используйте концевую фрезу со сферическим концом.

Щелкните здесь, чтобы купить концевые фрезы со сферическим концом

Концевые фрезы для черновой обработки отлично подходят для обработки больших площадей, имеют многочисленные насечки (зубья) на канавках для быстрого удаления большого количества материала, оставляя шероховатую поверхность.

Их иногда называют измельчителями кукурузных початков или свиными мельницами, названными так в честь свиньи, которая «перемалывает» или поглощает все на своем пути, что означает, что они имеют высокую производительность съема материала.

Доступны как в метрических, так и в имперских размерах.

Эти прямые фрезерные станки TCT имеют очень острые режущие кромки для погружной резки, фрезерования канавок, нарезания пазов, нарезания шпунтов и пазов и позволяют получить чистую, гладкую и высококачественную поверхность.

Превосходно подходит для широкого спектра применений на фанере, твердой древесине, ДВП, ДСП, мягкой древесине, ПВХ, пластике, акриле, АБС, МДФ, ПММА и других материалах.

Обычно называемые плоскими концевыми фрезами, квадратные концевые фрезы создают острую кромку в нижней части пазов и карманов заготовки.

Они используются для общего фрезерования, включая прорезание пазов, профилирование и врезное резание.

Нажмите здесь, чтобы купить концевые фрезы

Похожи на квадратные концевые фрезы/плоские концевые фрезы, но имеют круглую режущую кромку, также известную как выпуклая (не путать со сферической, как упоминалось выше).

Они менее склонны к выкрашиванию и обычно имеют более длительный срок службы.

Большинство концевых фрез изготавливаются либо из сплавов кобальтовой стали, называемой HSS (высокоскоростной сталью), либо из карбида вольфрама.

Выбор материала для выбранной вами концевой фрезы будет зависеть от твердости вашей заготовки и максимальной скорости вращения шпинделя вашего станка. Цельная твердосплавная концевая фреза обеспечивает наилучшую производительность, высокую точность, может использоваться при более высоких скоростях подачи и отличается длительным сроком службы благодаря прочности карбида вольфрама. w

Цельная твердосплавная концевая фреза обеспечивает наилучшую производительность, высокую точность, может использоваться при более высоких скоростях подачи и отличается длительным сроком службы благодаря прочности карбида вольфрама. w

Концевые фрезы из быстрорежущей стали продаются по более низкой цене, но не обеспечивают высокую эффективность, высокую производительность, стойкость инструмента или скорость работы цельных твердосплавных концевых фрез.

Концевые фрезы из кобальта стоят дороже, чем быстрорежущие, но обеспечивают более эффективное фрезерование, лучшую износостойкость и прочность.

Цельные твердосплавные концевые фрезы значительно тверже, жестче и более износостойкие, чем другие.

Твердосплавные концевые фрезы чрезвычайно термостойкие и используются для высокоскоростной обработки некоторых из самых твердых материалов, таких как чугун, цветные металлы, сплавы и пластмассы. Они обладают отличными эксплуатационными характеристиками и стойкостью к истиранию и могут использоваться на самых разных материалах.

Концевые фрезы с дополнительным химическим покрытием также популярны сегодня.

Эти покрытия, часто более дорогие, наносятся на долото для уменьшения износа и трения. Однако не все покрытия подходят для всех материалов, и хотя конкретное покрытие может быть эффективным для одного материала, оно может не подходить для другого.

Популярными покрытиями являются нитрид алюминия-титана (AlTiN) и диборид титана (TiB2). Они могут фрезеровать, и они могут сверлить. (У них есть режущие кромки на торце и по бокам). Обычно это концевые фрезы с 2 или 3 канавками, а иногда можно встретить и 4-канавочные концевые фрезы с центральной режущей кромкой.

Итак, какие концевые фрезы вам нужны для общего фрезерования? №

- Для твердой древесины, фанеры и алюминия: Высококачественные 2-зубые (шлицевые сверла) концевые фрезы прямого и прямого реза.

- Для 3D-контуров и профилирования: концевые фрезы со сферическим концом с двумя канавками

- Для изготовления вывесок и фрезерования пластиков, акрила и металлов: концевые фрезы для фрезерования твердого сплава. и твердосплавные гравировальные насадки V-образной формы

Щелкните здесь, чтобы купить все концевые фрезы

- Выбор правильного инструмента для вашего материала и проекта повысит качество вашей работы и уменьшит потребность в чрезмерной ручной чистовой обработке.

- Скорость подачи материала должна соответствовать оптимальной скорости концевой фрезы.

- Снижение рабочей скорости на 50 % может удвоить срок службы вашей концевой фрезы.

- Выберите правильное количество канавок для конкретного применения – надлежащее удаление стружки имеет решающее значение, так как нагретые фрезы могут привести к некачественной резке (пригорание материала, заусенцы на кромках и затупление инструмента).

- Используйте твердосплавные концевые фрезы для обработки твердых материалов и высокопроизводительных операций.

- Иногда необходимо использовать концевые фрезы увеличенной длины, но для борьбы с отклонением (изгибом долота) работайте с надлежащей скоростью и скоростью подачи и всегда используйте самую жесткую (самую короткую и самую широкую) концевую фрезу, доступную для данного применения.

- Дважды проверьте, подходит ли вам инструмент для работы, прежде чем приступить к работе, например: различные размеры, длина канавки и диаметр хвостовика, необходимые для работы.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи.

Гасит волны упругости.

Гасит волны упругости.

Для этого хорошо подойдёт дрель, либо болгарка. Инструмент получается не самый мощный, но это наиболее лёгкий вариант.

Для этого хорошо подойдёт дрель, либо болгарка. Инструмент получается не самый мощный, но это наиболее лёгкий вариант. При такой сети лучше ставить мотор с 1-2 питанием.

При такой сети лучше ставить мотор с 1-2 питанием.

Этот угол позволяет выполнять тяжелые черновые резы. Также можно повернуть инструмент для создания полуквадратного плеча.

Этот угол позволяет выполнять тяжелые черновые резы. Также можно повернуть инструмент для создания полуквадратного плеча. Этот резак используется для обработки конца заготовки, чтобы обеспечить гладкую, плоскую поверхность. Если в ложе есть отверстие в центре, используйте полуцентр для стабилизации и поддержки заготовки.

Этот резак используется для обработки конца заготовки, чтобы обеспечить гладкую, плоскую поверхность. Если в ложе есть отверстие в центре, используйте полуцентр для стабилизации и поддержки заготовки.