Самодельный гриндер с двигателем от стиральной машины

Некоторых обывателей вводит в ступор слово гриндер, а между тем ничего необычного в этом слове нет. Гриндером называют своеобразный шлифовальный станок, который предназначен для более тонкой финишной зашлифовки какой-либо детали. В данной статье мы расскажем о том, как изготовить самодельный шлифовальный станок гриндер с двигателем от автоматической стиральной машины, надеемся, эта информация будет вам полезной.

Сферы применения станка

Прежде чем вы начнете собирать станок с применением двигателя от стиральной машины, вспомните о правилах техники безопасности. Процесс сборки и дальнейшего применения самодельного станка может быть опасен для вашего здоровья. Будьте благоразумны и осторожны, если не уверены в своих навыках, лучше не беритесь за изготовление самодельного станка.

Итак, где применяется гриндер, зачем он вообще нужен в домашнем хозяйстве? В большинстве своем для хозяйственных надобностей требуется наждак. Кстати наждак из стиральной машины своими руками сделать еще проще, чем гриндер, если вам интересно, почитайте одноименную публикацию, размещенную на нашем сайте. Гриндер, в отличие от наждака, требуется в тех случаях, когда вам нужно быстро и аккуратно зашкурить какую-либо поверхность.

Кстати наждак из стиральной машины своими руками сделать еще проще, чем гриндер, если вам интересно, почитайте одноименную публикацию, размещенную на нашем сайте. Гриндер, в отличие от наждака, требуется в тех случаях, когда вам нужно быстро и аккуратно зашкурить какую-либо поверхность.

К сведению! На гриндеры продаются ленты (75х457 мм) с какой угодно рабочей поверхностью, так что впредь проблем возникнуть не должно.

Например, если вы делаете черенок для сельскохозяйственного инвентаря или рейки для пчелиных рамок, вам в финале нужно зашкурить эти детали, чтобы потом не было проблем. Можно сделать эту работу руками, но тогда будет потрачено немало сил и энергии. Гриндер сделает процесс ошкуривания простым и незатейливым.

Изготавливаем механизм

Важнейшим элементом, кроме двигателя от стиральной машины, является самодельный подвижный узел, с помощью которого осуществляется натяжка ленты и регулировка ее положения. Можно купить готовый подвижный механизм для такого станка или заказать его изготовление у мастеров, но тогда стоимость готового изделия будет приближаться к цене заводского гриндера, что, конечно же, неприемлемо. Так что мы попробуем изготовить эту важнейшую деталь своими руками. Какие материалы потребуются:

Так что мы попробуем изготовить эту важнейшую деталь своими руками. Какие материалы потребуются:

- несколько кусочков уголка 30 мм, один длинный – 40 см и два коротких 15 и 25 см;

- два длинных болта и с десяток гаек;

- шпилька;

- пружина на болт;

- полоска металла 30х100 мм;

- короткие болты, шайбы, гайки.

Детали валика пришлось вытачивать на токарном станке. Их вы можете видеть на рисунке ниже. Два подшипника, гайка, сам валик и своеобразный вал.

Соответственно из инструментов нам потребуется: токарный станок, болгарка, дрель, электросварка, гаечные ключи, плоскогубцы и «ангельское терпение». Делаем следующее. Привариваем уголки и пластины друг к другу так, как показано на рисунке ниже. В торец конструкции вставляем болт с пружиной. Данный болт нам потребуется для регулировки натяжения ленты.

! Основной болт будет держаться за счет двух маленьких пластин с отверстиями и нарезанной резьбой, которые приварены в нижней части уголка перпендикулярно ему.

Далее в верхней части основного уголка просверливаем отверстие, вставляем в него короткий болт и прикручиваем короткий кусочек уголка. Это кусочек должен слегка двигаться из стороны в сторону и к нему в свою очередь будет прикреплен валик с подшипниковым механизмом. Движение этого кусочка уголка впоследствии позволит регулировать положение ленты.

Собираем механизм валика и прикручиваем его к уголку. Слишком затягивать не нужно, чтобы валик крутился свободно, но и соскочить валик с подшипниками также не должен, поэтому прихватываем подшипники к валику сваркой, а на торцы вала закручиваем контргайки. Под валиком в уголке нужно будет просверлить еще одно отверстие и закрепить в нем шпильку, на одном конце которой нужно закрутить две гайки, а другой конец будет упираться в основной уголок. Очень важно чтобы шпилька закручивалась и выкручивалась по резьбе.

Приваренный перпендикулярно основному уголку короткий уголок с прикрученным к нему кусочком ДСП служит направляющей, а главное защищает руки мастера во время регулировки движения ленты. Для безопасности это важно, поскольку самодельный гриндер регулируется шпилькой, которая расположена в опасной близости с активно двигающейся лентой. Ну, вот и все, механизм готов, теперь можно подключить двигатель, одеть на его вал втулку, соединить это все с подвижным механизмом и начинать испытания.

Для безопасности это важно, поскольку самодельный гриндер регулируется шпилькой, которая расположена в опасной близости с активно двигающейся лентой. Ну, вот и все, механизм готов, теперь можно подключить двигатель, одеть на его вал втулку, соединить это все с подвижным механизмом и начинать испытания.

Двигатель и вал

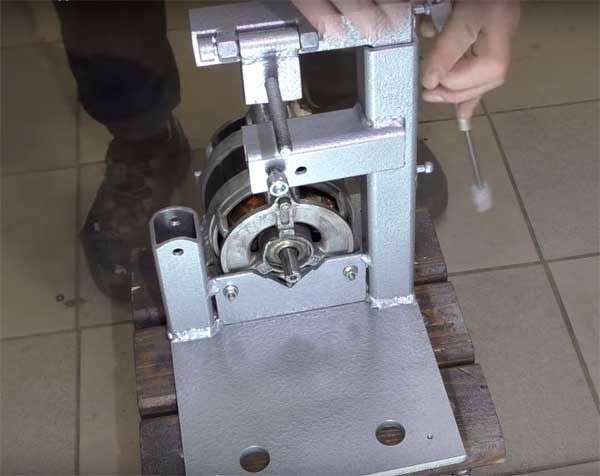

О том, как подключить двигатель от стиральной машины мы уже довольно много говорили и не станем повторяться. Перейдем сразу к следующему и финальному этапу сборки гриндера. Подключим двигатель от старой полуавтоматической стиральной машины. Защитим корпус двигателя листом тонкой жести и закрепим его на подходящую станину. В нашем случае мы сварили станину из уголков, но вы можете закрепить двигатель прямо на верстаке.

! Конденсатор, управляющий запуском двигателя можно взять от той же стиральной машины полуавтомат.

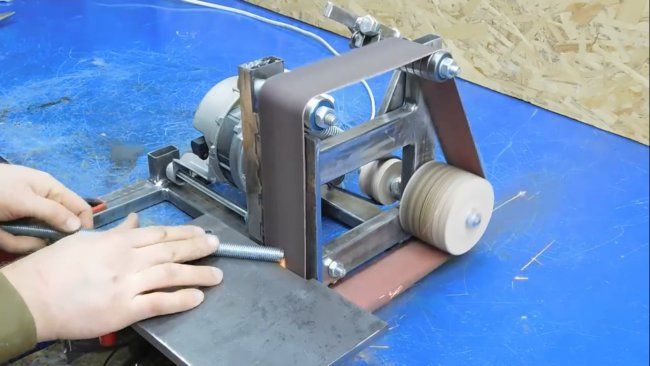

Как видите, мы взяли двигатель сразу с длинным валом, но если у вас в наличии обычный двигатель от стиральной машины с коротким валом, то придется что-то придумывать и увеличивать его длину. На рисунке выше вы видите, что на вал двигателя одета особая деревянная втулка, которую мы выточили на станке. На эту втулку мы оденем ленту гриндера. Подвижный механизм, который мы сделали ранее, закрепим чуть выше двигателя. В итоге получится станочек, который вы можете видеть на рисунке ниже.

На рисунке выше вы видите, что на вал двигателя одета особая деревянная втулка, которую мы выточили на станке. На эту втулку мы оденем ленту гриндера. Подвижный механизм, который мы сделали ранее, закрепим чуть выше двигателя. В итоге получится станочек, который вы можете видеть на рисунке ниже.

В заключение, отметим, гриндер из двигателя стиралки сделать непросто, но если есть желание и чешутся руки, то можно потратить пару дней и смастерить нечто подобное тому, что было представлено на ваш суд в данной публикации. Главное не спешите и помните о технике безопасности, удачи!

- Поделитесь своим мнением — оставьте комментарий

Самодельный шлифовальный станок (гриндер) из стиральной машины

Если у вас есть ненужная стиральная машина, которую не удалось продать, ее можно выгодно использовать. Из двигателя стиральной машины можно сделать самодельный шлифовальный станок. Называется такое устройство – гриндер.

Из двигателя стиральной машины можно сделать самодельный шлифовальный станок. Называется такое устройство – гриндер.

Он имеет преимущества перед шлифовальными машинами – позволяет с удобством обрабатывать торцы изделий, а также мелкие детали. Узнайте, как собрать станок своими руками, в нашей статье.

SAMSUNG

Когда используется станок

Гриндер применяется для окончательной обработки деталей от шероховатостей – перед покраской или покрытием лаком. Также для выравнивания дефектов и изъянов на поверхностях.

Станок позволит быстро и качественно справиться с работой. Кроме того, к нему идут ленты различной зернистости, так что сфера применения достаточно широкая. В зависимости от выбора ленты, вы сможете обрабатывать изделия из:

- дерева;

- стали;

- цветного металла.

С помощью самоделки из двигателя от стиральной машинки будет удобно шлифовать детали различных форм, чего не сделаешь ручным инструментом. Например, треугольные, трубные, плоские и круглые предметы.

Подготовительные работы

Понадобится своими руками изготовить подвижный элемент, по которому будет передвигаться лента. Если покупать его отдельно для сборки конструкции, то он обойдется примерно в ту же сумму, что и новый станок.

Какие детали нужны для работы:

- уголки: один длиной 40 см и два по 15 и 25 см;

- 2 длинных болта и несколько обычных, гайки, шайбы, пружина;

- шпилька;

- кусок металла размером 30х100 мм.

Какие инструменты понадобятся:

- токарный станок;

- дрель;

- сварочный аппарат;

- пассатижи;

- рожковые ключи;

- болгарка.

Также необходимы детали, которые можно изготовить только на станке либо заказать в мастерской. Это:

- валик;

- подшипник;

- втулка;

- гайка;

- вал.

Как собрать гриндер из мотора стиральной машины: инструкция

Теперь возьмите подготовленные уголки. С помощью сварки соедините уголки, как видно на фото ниже. К нижней части параллельно приварите две небольшие металлические пластины с отверстиями для болта.

К нижней части параллельно приварите две небольшие металлические пластины с отверстиями для болта.

Регулировать натяжение ленты на станке поможет болт с надетой на него пружиной, установленный в торцевое отверстие конструкции из уголков. Сделайте отверстие в верхней части уголка для короткого болта. Прикрутите на это место короткую часть уголка, закрепленную болтом не до конца. Короткая часть должна двигаться, позволяя менять натяжение ленты.

Затем установите валик с подшипниковым механизмом. Не стоит слишком затягивать валик на уголке, он должен свободно вращаться. Один конец валика закрепите гайкой, а второй приварите сварочным аппаратом к уголку.

Установите шпильку. Для этого проделайте дополнительное отверстие в уголке под валиком. Продев шпильку, закрепите ее двумя гайками с одной стороны. При установке шпильки следите, чтобы она входила по резьбе.

Как видно на фото выше, в конструкции присутствует еще одни элемент. Это уголок с куском ДСП, который закреплен короткими болтами. Он нужен для вашей безопасности. Натяжение ленты происходит с помощью шпильки, поэтому ваши руки будут находиться близко к быстро движущейся ленте. Такая планка защитит руки от повреждения.

Он нужен для вашей безопасности. Натяжение ленты происходит с помощью шпильки, поэтому ваши руки будут находиться близко к быстро движущейся ленте. Такая планка защитит руки от повреждения.

Как подключить мотор

Осталось подключить электродвигатель. Желательно использовать асинхронный движок от стиральной машины-автомат. Мощность может составлять от 200 до 300 Ватт, а скорость оборотов от 1500 до 3000 в минуту. Следовательно, производительность ленты будет зависеть от характеристик мотора.

Хорошо, если у двигателя достаточно длинный вал. Но если это не так, то нужно его увеличить самостоятельно. Здесь понадобится специальная втулка из дерева, изготовленная на станке. Втулка надевается на вал двигателя, после чего на нее надевается лента.

Чтобы лента не смещалась при работе, а располагалась посередине, нужно сделать центральную часть втулки на 2-3 мм больше.

Установка ленты

Вы можете купить специальную ленту или изготовить ее из наждачного полотна. Ее ширина должна быть не более 200 мм. Разрежьте полотно на полосы соответствующей длины. Теперь полосы нужно соединить. Используйте только специальный клей. Дальше действуйте так:

Ее ширина должна быть не более 200 мм. Разрежьте полотно на полосы соответствующей длины. Теперь полосы нужно соединить. Используйте только специальный клей. Дальше действуйте так:

- Укладывая куски стык в стык, нанесите на них клей.

- Сверху уложите кусок материи и крепко прижмите.

- Затем накройте листом бумаги и закрепите горячим утюгом.

- Обрежьте излишки материи по краям.

Так как на ленту будет оказываться сильное воздействие, выполнить соединения нужно качественно.

Надевая ленту на гриндер, следите, чтобы шов, который лежит внахлест, не задирался при работе.

Как отрегулировать шлифовальный станок

Регулировка ленты происходит шпилькой, которая установлена в конструкции самодельного станка. Закручивая и выкручивая шпильку, вы влияете на степень прижима (натяжения) ленты.

Здесь нужно быть аккуратным: если работать на высокой скорости с небольшим натяжением – обработка может быть некачественной, с пропущенными участками. Если снизить скорость и сильнее натянуть ленту, то можно испортить изделие.

Если снизить скорость и сильнее натянуть ленту, то можно испортить изделие.

Также выбирайте степень зернистости абразива в соответствии с материалом обработки.

Разобравшись в деталях работы, вы обзаведетесь полезной техникой в домашнем использовании.

Самодельная мясорубка с двигателем от стиральной машины

Слово мясорубка вводит некоторых обывателей в ступор, но между тем ничего необычного в этом слове нет. Болгаркой называют разновидность шлифовального станка, который предназначен для более тонкой финишной шлифовки какой-либо детали. В этой статье мы расскажем о том, как сделать самодельную мясорубку с двигателем из стиральной машины автомат, надеемся, эта информация будет вам полезна.

Применение машин

Прежде чем приступить к сборке машины с использованием двигателя от стиральной машины, помните о технике безопасности. Процесс сборки и дальнейшего использования самодельного станка может быть опасен для вашего здоровья. Будьте предусмотрительны и осторожны, если вы не уверены в своих силах, лучше не браться за изготовление самодельного станка.

Итак, где используется болгарка, зачем она вообще нужна в хозяйстве? По большей части наждак требуется для хозяйственных нужд. Кстати наждак из стиральной машины своими руками сделать даже проще, чем болгарку, если интересно, читайте одноименную публикацию, размещенную на нашем сайте. Болгарка, в отличие от наждака, требуется в тех случаях, когда нужно быстро и качественно отшлифовать любую поверхность.

Внимание! Ленты (75х457 мм) с любой рабочей поверхностью продаются на шлифовальных машинах, так что никаких проблем в дальнейшем возникнуть не должно.

Например, если вы делаете ручку для сельхозинвентаря или планки для пчелиных рамок, то эти детали нужно в финале отшлифовать, чтобы потом не было проблем. Можно выполнить эту работу вручную, но тогда будет потрачено много сил и энергии. Гриндер сделает процесс снятия шкур простым и незатейливым.

Изготавливаем механизм

Важнейшим элементом, помимо двигателя от стиральной машины, является самодельный подвижный узел, с помощью которого осуществляется натяжение ленты и регулировка ее положения. Можно купить готовый подвижный механизм для такой машины или заказать его изготовление у мастеров, но тогда стоимость готового изделия будет приближаться к цене заводской болгарки, что, конечно же, недопустимо.

Можно купить готовый подвижный механизм для такой машины или заказать его изготовление у мастеров, но тогда стоимость готового изделия будет приближаться к цене заводской болгарки, что, конечно же, недопустимо.

- несколько штук уголка 30 мм, один длинный — 40 см и два коротких 15 и 25 см;

- два длинных болта и дюжина гаек;

- шпилька;

- пружина на болт;

- полоса металлическая 30х100 мм;

- короткие болты, шайбы, гайки.

Детали ролика пришлось обтачивать на токарном станке. Вы можете увидеть их на рисунке ниже. Два подшипника, гайка, сам ролик и своеобразный вал.

Соответственно из инструментов нам потребуются: токарный станок, болгарка, дрель, электросварка, гаечные ключи, пассатижи и «ангельское терпение». Делаем следующее. Привариваем друг к другу уголки и пластины так, как показано на рисунке ниже. В конце конструкции вставляем болт с пружинкой. Этот болт нам понадобится для регулировки натяжения ленты.

В конце конструкции вставляем болт с пружинкой. Этот болт нам понадобится для регулировки натяжения ленты.

! Основной болт будут удерживать две небольшие пластины с отверстиями и резьбой, которые приварены к низу уголка перпендикулярно ему.

Далее в верхней части основного уголка просверлите отверстие, вставьте в него короткий болт и закрепите короткий кусок уголка. Эта деталь должна немного двигаться из стороны в сторону и в свою очередь к ней будет крепиться ролик с подшипниковым механизмом. Движение этого кусочка уголка впоследствии позволяет регулировать положение ленты.

Собираем механизм ролика и крепим его к уголку. Сильно затягивать не нужно, чтобы ролик свободно вращался, но и он не должен соскакивать с подшипников, поэтому подшипники прихватываем к ролику сваркой, а на концах вала затягиваем контргайки. ролика в уголке, потребуется просверлить еще одно отверстие и закрепить в нем шпильку, на одном конце которой нужно закрутить две гайки, а другой конец будет упираться в основной уголок.

Короткий уголок, приваренный перпендикулярно основному уголку с прикрученным к нему куском ДСП, служит направляющей, а главное защищает руки мастера при регулировке движения ленты. Для безопасности это важно, так как самодельная болгарка регулируется шпилькой, которая находится в опасной близости от активно движущегося ремня. Ну вот и все, механизм готов, теперь можно подключить двигатель, надеть на его вал втулку, соединить все это с подвижным механизмом и приступить к испытаниям.

Двигатель и вал

О том, как подключить двигатель от стиральной машины Мы уже достаточно много говорили и не будем повторяться. Переходим сразу к следующему и завершающему этапу сборки болгарки. Мы будем подключать двигатель от старой стиральной машины-полуавтомата. Кожух двигателя защищаем листом тонкой жести и закрепляем на подходящей станине . В нашем случае станину мы сварили из уголков, но можно закрепить двигатель прямо на верстаке.

! Конденсатор, управляющий запуском двигателя, можно взять из того же полуавтомата стиральной машины.

Как видите двигатель мы взяли сразу с длинным валом, но если у вас обычный двигатель от стиральной машины с коротким валом, то придется что-то изобретать и увеличивать его длину. На рисунке выше вы видите, что на вал двигателя надевается специальная деревянная втулка, которую мы выточили на станке. На эту втулку мы наденем шлифовальную ленту. Подвижный механизм, который мы сделали ранее, будет закреплен чуть выше двигателя. В итоге у вас получится станочка, которую вы можете видеть на рисунке ниже.

В заключение отметим, что сделать болгарку из двигателя стиральной машины непросто, но если есть желание и руки чешутся, то можно потратить пару дней и сделать нечто похожее на то, что было представлено на ваш суд в этой публикации. Главное не торопиться и помнить о мерах безопасности, удачи!

youtube.com/embed/a0Uh8QnNb1c» allowfullscreen=»» frameborder=»0″>Болгарка от двигателя от стиральной машины

Стиральные машины часто выходят из строя, при этом сохраняя полную работоспособность своего двигателя. Его мощность и реальная скорость хорошо подходят для использования этой запчасти при изготовлении самодельных станков. Как оказалось, такой электропривод также является идеальным решением для установки на самодельную болгарку.

Используемые материалы

На изготовление ушло не так много:

- мотор от станка;

- родной пусковой конденсатор;

- часть листообшивочной машины;

- 4 резиновые ножки от стиральной машины;

- лист фанеры;

- отрезок толстостенной трубки длиной 5 см с внутренним диаметром 14 мм;

- 2 одинаковых подшипника;

- герметик для стекла;

- листовой металл сечением 8 мм;

- уголок 63×63 мм;

- профильная труба 40х40 мм;

- профильная труба 30х30 мм;

- удлиненная гайка;

- полоса стальная сечением 10 мм;

- амортизатор мебельный газовый;

- кнопка питания;

- пластиковые заглушки 30х30 и 40х40 мм;

- болты и гайки М12, М10, М6 и М5.

Основная деталь всей конструкции:

Процесс изготовления болгарки из двигателя стиральной машины

Для начала сделал натяжные ролики.

Это заводской металл. Наш будет самодельный, деревянный. Для их изготовления подойдет влагостойкая фанера, ее толщина не так важна.

Из него нужно сделать блинчики, которые потом склеить в валик. Сначала устанавливаю сверло на дерево диаметром 102 мм. Я вырезал 9 фанерных блинов для ведущего ролика. Количество кругов зависит от толщины имеющейся фанеры и ширины ленты, которая потом будет использоваться.Теперь нужно склеить блины. Сначала их нужно немного подточить, чтобы убрать с кроны сколы. Боковые стороны кругов смазываю клеем ПВА и формирую широкий многослойный валик. Для нормального склеивания закрепляю заготовку под прессом.

Пока ведущий ролик сухой, можно сделать ведомый ролик. Для него используется коронка диаметром 64 мм. Снова с помощью дрели вырезаю из той же фанеры 9 блинов и склеиваю под прессом.

Для него используется коронка диаметром 64 мм. Снова с помощью дрели вырезаю из той же фанеры 9 блинов и склеиваю под прессом.

Для предотвращения расслоения валиков после высыхания я сделал в них 2 боковых отверстия и дополнительно прикрутил по паре шурупов с каждой стороны.

Для фиксации приводного ролика на валу двигателя необходимо изготовить переходник. Для этого используется кусок толстостенной трубы.

В большинстве случаев потребуется труба с внутренним диаметром 14 мм. Для затягивания трубки на валу электродвигателя просверливаю отверстие и нарезаю резьбу М5. На второй конец трубки привариваю болт М12.

Я расширил отверстие ведущего ролика, чтобы вместить трубу на половину глубины. Остальная узкая часть будет включать в себя резьбу от болта М12.

В ведомый ролик нужно поставить пару подшипников, по одному с каждой стороны. Их размер не столь важен, можно использовать любые, главное, чтобы внутренний диаметр подходил. Готовлю посадочные места под подшипники на токарном станке.

Чтобы поверхность валиков была более гладкой, я решил покрыть их стеклоклеем. Для этого закрепляю их поочередно в токарном станке, и равномерно промазываю по периметру и торцам.

Теперь нужно сделать раму для установки электродвигателя. В качестве основы использую металлический лист сечением 8 мм. Я вырезал прямоугольник со сторонами 220 на 310 мм.

Для прямой установки двигателя вам понадобятся 2 уголка. Я готовлю длины 130 мм. Под электродвигатель идеально подходил 63-й угол.

Стальную пластину кладу на ровную поверхность, ставлю уголок и двигатель, после делаю разметку для сверления крепежных отверстий сверлом на 6 мм.

Чтобы в дальнейшем уголок не мешал крепежному болту ведущего ролика, нужно подобрать металл возле вала. Проще всего вырезать небольшой треугольник.

Уголки креплю на электродвигатель с помощью четырех гаек М6 с пресс-шайбой.

Устанавливаю мотор с креплениями на место, делаю разметку и привариваю уголки к подошве машины.

Вырезал заготовку длиной 300 мм из профильной трубы 40х40. Делаю еще один отрезок такой же длины, но уже из профильной трубы 30х30 мм.

Теперь нужно сделать механизм регулировки ленты. Для начала возьмите продолговатый орех и сверните его края.

Привариваю к стальной полосе сечением 10 мм. Просверливаю в планке отверстие и нарезаю резьбу М10 под болт, на котором будет закреплен ведомый ролик.

Затем из предварительно вырезанной квадратной трубы 30х30 сварил Г-образную заготовку. Я приварил гайки, чтобы зафиксировать сделанную полосу. Также закрепил на перпендикулярной стенке квадрата напротив шляпки болта гайку с болтом, на который будет крепиться ведомый ролик. Закручивая или откручивая короткий болт, можно будет менять угол ролика, тем самым настраивая машину.

Я приварил гайки, чтобы зафиксировать сделанную полосу. Также закрепил на перпендикулярной стенке квадрата напротив шляпки болта гайку с болтом, на который будет крепиться ведомый ролик. Закручивая или откручивая короткий болт, можно будет менять угол ролика, тем самым настраивая машину.

Профильную трубу 40х40 кладу вертикально на платформу станка и привариваю. При этом на месте примеряю, чтобы ведомый ролик находился напротив ведущего, который в свою очередь насаживается на вал двигателя.

Для обеспечения плавного натяжения ленты необходимо установить газовый мебельный амортизатор между вертикальной трубой 40х40 и Г-образным держателем ролика 30х30.

Опорную площадку для станка делаю из подручных материалов. Используя небольшой отрезок профильной трубы 40х40 и 63-й уголок. Я сделал вырез на трубе, чтобы увеличить площадь сварки. Уголок крепился болтами, так как его нужно будет снимать при обслуживании. Все заготовки я делала без предварительного размера, просто подгоняя их по месту.

Все заготовки я делала без предварительного размера, просто подгоняя их по месту.

А теперь готовлю стол для упора обрабатываемых заготовок. Для этого я использую тот же листовой металл сечением 8 мм. Ширина стола была 80 мм.

Готовлю основу для стола. Для этого берем трубу 40х40 длиной 120мм. Сверлю в нем отверстие, затачиваю торец полукругом и нарезаю резьбу М10. Изготовление маленьких ушей из листового металла. Они будут выполнять роль петель. Привариваю ушки к столешнице.

Сейчас нарезал резьбу в подошве машинки под 4 мягкие резиновые ножки для минимизации вибрации. Их можно демонтировать из сломанной стиральной машины. Сразу отрезал от его корпуса заготовку для изготовления защитного кожуха. Нарезаю полосу шириной 130 мм по всей длине, потом укорачиваю по месту.

В тисках с помощью молотка, деревянных брусков и других приспособлений полосу необходимо согнуть, и просверлить в ней отверстия, чтобы получился полноценный защитный кожух.